汽、柴油精馏塔全流程模拟及故障分析

2022-01-19樊茂飞段安琪曾俊逸陈曦王华军

*樊茂飞 段安琪 曾俊逸 陈曦 王华军

(1.国家石油天然气管网集团有限公司华南分公司 广东 510000 2.华中科技大学 人工智能与自动化学院 湖北 430074 3.华中科技大学 化学与化工学院 湖北 430074)

精馏是最重要的化工分离单元操作之一,在原油组分的分离以及汽、柴油等燃料油品的提纯中有广泛的应用[1-3]。精馏分离的主要设备是精馏塔,辅助设备主要有塔顶冷凝器、塔底再沸器或重沸炉、塔顶产品罐、塔釜产品罐、回流罐、进出料泵、换热器及输送管道等。精馏过程操作变量多,且变量间多为非线性关系,这些都增加了过程操作及控制的难度。在精馏塔的操作过程中,由于设备长周期运行,也容易出现一些难以预知的故障,如进料泵运行故障,导致不能准确进料,或者冷凝液冷凝效果故障,导致塔压突然升高等。这些故障对精馏塔的安全稳定运行构成了重要威胁,有时甚至会引起重大安全事故[4]。化工过程所使用的大量易燃、易爆的化学品往往采用高温、高压或低温真空的操作方式,使得装置必然存在着火灾、爆炸以及中毒的危险。据统计,由于仪表失灵、设备问题和过程参数变化等造成的故障未能得到及时和正确的处理,美国石油化工工业每年的损失达到了200亿美元[5-6]。

Aspen Plus软件是功能强大的流程模拟软件之一,可对各种化工工艺流程进行稳态模拟、条件优化、工艺设计、技术经济分析等[1,7-8]。Aspen Dynamics是专业的动态模拟软件,可以对流程进行准确的动态模拟分析,考察在各种故障发生时,控制策略的有效性,也可以帮助设计有效的控制回路等[7-10]。孔录等[8]采用Aspen Dynamics软件对乙烯脱轻塔精馏过程进行了控制方案设计和安全事故动态模拟。卢妍嘉等[9]则采用Aspen Dynamics软件对冷凝器泄漏的精馏塔动态过程进行了模拟分析。

在石化公司进行汽、柴油管道输送过程中,常常会采用同一股管道输送不同的油品,这样就会导致部分汽油和柴油在管道中的混合。由于汽油和柴油沸点相差较大,可采用精馏操作实现二者的分离。本文以某企业6万吨/年处理能力的汽、柴油精馏塔系统为研究对象,在稳态模拟的基础上,采用Aspen Dynamics软件,对精馏装置全流程进行动态模拟和故障分析,考察在各种故障发生时,装置现有控制系统的可靠性,为混油精馏装置及其它类似装置的安全运行提供参考。

1.过程描述及稳态模拟

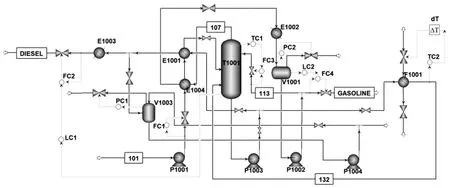

图1是采用Aspen Plus软件绘制的汽、柴油精馏塔流程图。整个装置的核心设备是精馏塔T1001。该塔为填料和塔板复合结构,其中,塔上部装填PALL填料,高度为3m,直径1m,每米填料相当于4块理论塔板(即填料等板高度(HETP)是0.25m)。塔下部为筛板塔结构,其分离能力相当于6块理论板。全塔共有18块理论板,混油从第13块板上方进料,也就是从填料段下部进料。辅助设备包括泵四台,分别是进料泵P1001、塔顶液回流泵P1002、塔釜出料及循环油泵P1003、燃油泵P1004;换热器4台,包括进料换热器E1004、E1001、塔顶冷凝器E1002、塔釜产品冷却器E1003;还包括塔顶回流罐V1001、燃料油罐V1003和重沸炉F1001等。进料物流101经过泵P1001加压后经与E1004和E1001换热器换热两次后进入精馏塔T1001。塔顶物流经换热器E1004与进料物流换热降温后,经塔顶冷凝器E1002进一步水冷降温,进入回流罐V1001。回流罐出料经泵P1002加压后部分作为回流液回流入塔,部分作为汽油产品采出。塔底物料经泵P1003加压后部分经重沸炉加热后作为塔釜蒸汽进入塔下部,另一部分在E1001与进料换热降温后分出一小股进入燃料油罐,大部分经E1003进一步水冷降温后采出,作为塔釜柴油产品。燃料油罐内的燃油(主要是柴油)经燃油泵P1004输送,一部分进入重沸炉,作为燃料燃烧,使塔釜循环油管内柴油汽化,一部分回流至燃料油罐。可见,虽然整个精馏装置只有一股进料,两股出料,属于简单塔系统,但是辅助设备较多,且所处理物料是易燃易爆的汽、柴油产品,所以,装置操作危险高,控制难度大。

图1 汽、柴油精馏塔流程图

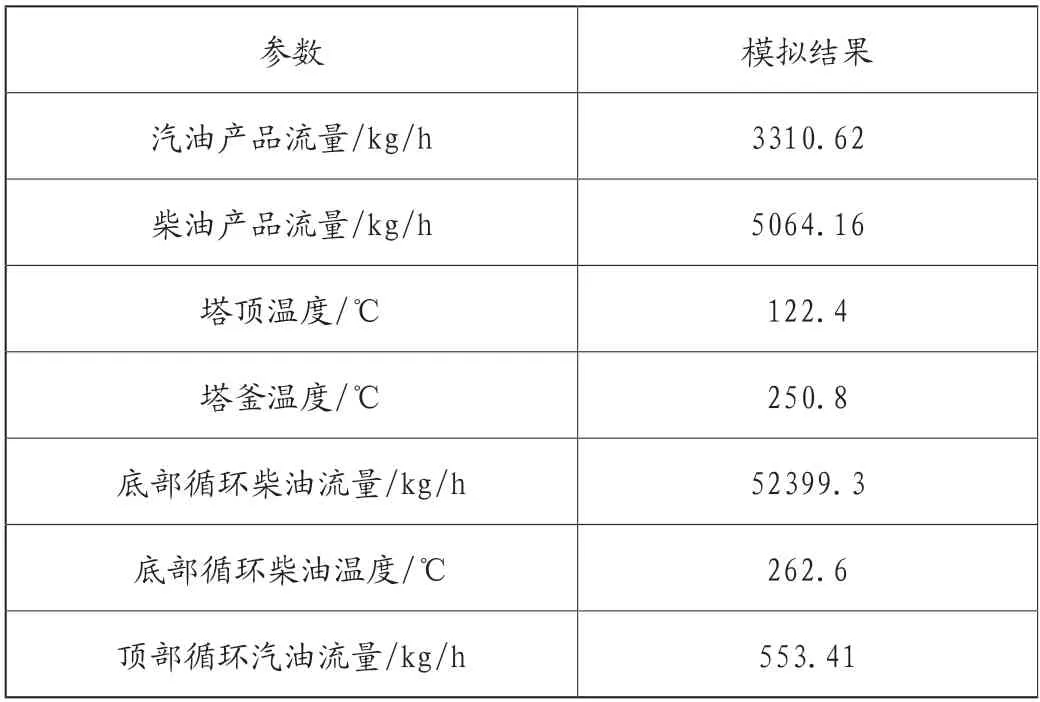

首先在Aspen Plus环境进行全流程稳态模拟。稳态模拟首先需要解决的问题是如何定义汽、柴油组分。由于汽、柴油属于混合物,组分十分复杂,几乎不可能准确知道各种成分及其含量,所以,本文采用虚拟组分的方法,即采用Aspen Plus自带的石油虚拟组分ASTM D86代表汽、柴油组分。稳态模拟采用严格精馏计算模块Radfrac,物性方法采用CHAO-SEA。另外,由于Aspen Plus不能模拟重沸炉内燃油燃烧过程,所以,本文将重沸炉的热源改为与燃油燃烧炉火等温的高温空气流,利用高温空气物流加热循环油,产生精馏所需的蒸汽(见图1中F1001所示)。模拟时,进料物流中汽油和柴油的组成和流量按照实际汽油和柴油的参数定。进料状态设定为常温、常压。下表1给出了稳态模拟的相关操作参数,表2给出了精馏塔稳态模拟优化结果。

表1 精馏塔稳态模拟相关操作参数

表2 精馏塔稳态模拟优化结果

2.过程动态模拟及故障分析

(1)动态模拟过程

在稳态模拟基础上,设置塔板和填料水力学条件、板间距、塔径等数据,设置回流罐尺寸和塔底罐尺寸,重新运行流程,并把流程导入Aspen Dynamics动态模拟环境。在动态模拟环境,按照实际装置控制方案添加控制器。图1中给出了各控制器的位置,表3给出了所添加的控制器的控制变量及控制器参数,其中FC2、FC3、FC4为串级控制器。考虑到温度控制器的滞后性,本文在TC2控制器设置一死区时间元件ΔT模块,滞后时间设定为1min,并采用继电-反馈测试,确定了控制器TC2的控制参数。设置好控制器参数后,初始化流程,然后进行动态模拟,考察在故障或扰动发生情况下,控制器的控制效果。

表3 汽柴油精馏塔装置控制器

(2)进料流量扰动的影响

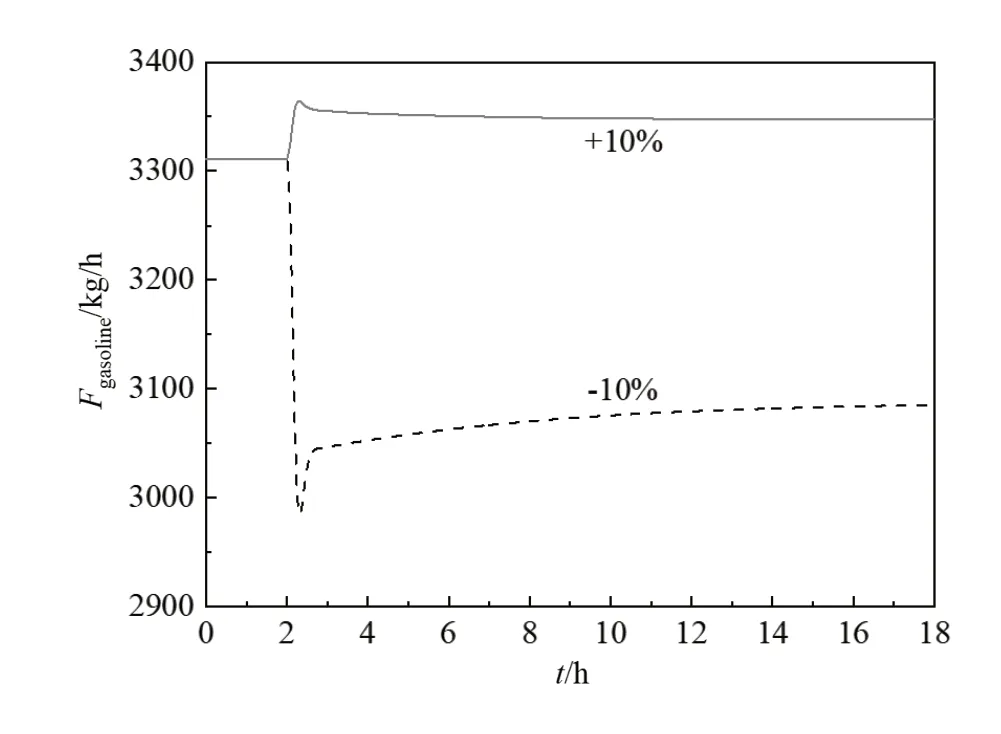

混油由进料泵输入精馏塔,在进料泵故障、电压波动或管道泄漏的情况下,可能导致进料流量发生变动,所以有必要考察在进料流量发生波动的情况下控制器的控制效果。进料流量扰动的添加方法是,先稳定运行流程2h,然后将进料流量增加10%或降低10%,继续运行流程,考察各流程变量随时间的变化规律。

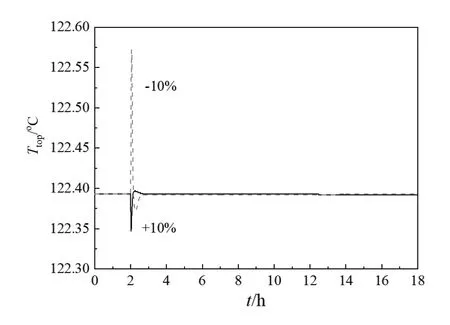

图2~图5分别给出了进料流量扰动对塔釜柴油产品流量、塔顶汽油产品流量、塔顶温度及塔顶压力的影响。由图2可见,扰动发生后,塔釜产品流量均瞬时发生波动,波动方向与扰动方向一致,即进料流量增大,柴油产量也增大,反之亦然,并在2h内达到新的定态。相对于增加10%的扰动,进料流量减小10%对塔釜产品的流量影响更大。由图3可见,塔顶汽油产品流量在进料流量增加10%后很快达到新的定态。但是,塔顶产品流量在进料流量减小10%的扰动下,先瞬时下降到3000kg/h以下,之后缓慢升高,直到18h时刻仍未能达到新的定态。以上说明不同方向的扰动对产品流量的影响是不同的。由图4可见,在扰动发生时,塔顶温度瞬时朝与扰动相反的方向变化,之后迅速恢复到原定态值,且不再波动,说明塔顶温度控制器有很好的控制效果。由图5可见,随着进料量增加10%,塔顶压力瞬时减小,但减小幅度不大;之后,塔顶压力缓慢增加,并逐渐趋于定值。同时,在进料流量减小10%的情况下,塔顶压力先瞬时增大,而后随时间逐渐减小,但直到18h时刻仍未达到定值。由以上结果可见,进料扰动对精馏塔运行有较大的影响,其中进料流量减小扰动的影响强于进料流量增加的影响,说明各控制器对不同方向扰动的控制能力是不同的。相对而言,温度控制器有较强的控制能力,而压力控制器控制效果较差,特别是进料减小的情况下。不过压力减小一般不会对精馏塔的安全运行产生严重影响。

图2 进料流量扰动对塔釜柴油产品出料流量的影响

图3 进料流量扰动对塔顶汽油产品出料流量的影响

图4 进料流量扰动对精馏塔塔顶温度的影响

图5 进料流量扰动对精馏塔塔顶压力的影响

(3)冷凝器故障的影响

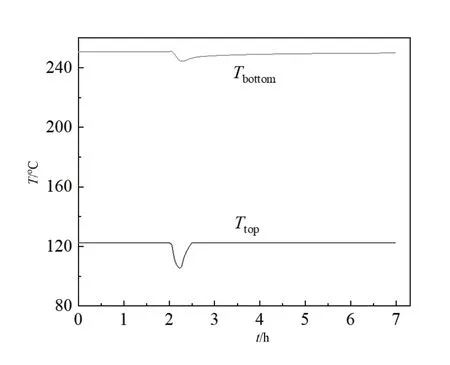

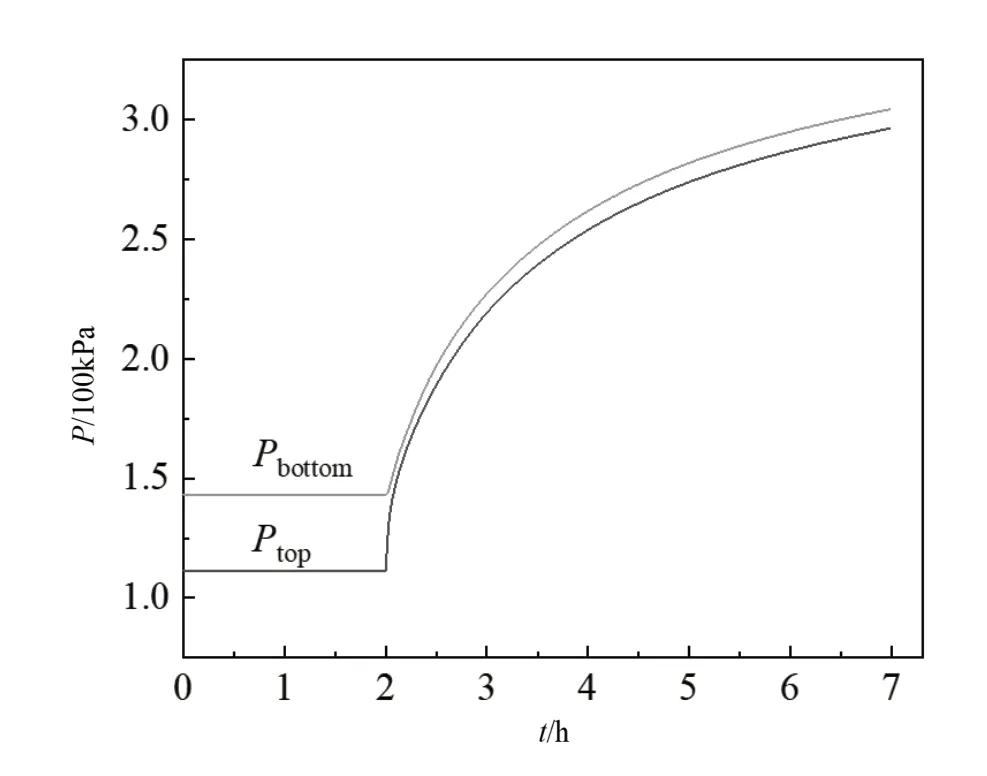

冷凝器的故障主要是冷却介质泄漏或流量不足导致冷凝器负荷不够,冷凝效果变差。本文采用降低冷凝器负荷的方法模拟冷凝器故障。故障的添加方式是,精馏塔稳定运行2h,然后瞬时将冷凝器E1002负荷减小85%(即降为原负荷的15%),考察在故障工况下,精馏塔的运行情况。图6~图8分别给出了故障下塔顶产品流量、塔底产品流量、塔温及塔压随时间的变化情况。由图6可见,冷凝器负荷减小时,塔顶汽油产品流量瞬时减小,并在1h内趋于稳定,最终稳态值低于初始值。柴油产品流量的变化趋势与汽油产品类似,冷凝器负荷减小时,柴油产品流量瞬时减小,而后迅速上升,并在1h内趋于稳定,最终稳态值高于初始值。以上结果说明流量控制器有较好的控制效果。由图7可见,冷凝器负荷减小时,塔顶温度和塔釜温度均瞬时下降,但下降幅度不大,而后迅速上升并趋于稳定,最后稳态值和初值接近,说明TC1和TC2温度控制器也有很强的控制能力。由图8可见,随冷凝器负荷减小,塔压迅速增加,且直到7h还未见稳定迹象,说明压力控制器还不能较好的控制塔压。

图6 冷凝器负荷减小85%时对塔底产品和塔顶产品流量的影响

图7 冷凝器负荷降低85%对塔底和塔顶温度的影响

图8 冷凝器负荷降低85%对塔顶压力的影响

为了分析冷凝器负荷减少时塔压升高的原因,进一步考察冷凝器负荷降低时回流罐及回流液温度和压力的变化,发现冷凝器负荷降低时,由于大部分蒸汽未被冷凝,所以回流罐及回流液的压力和温度均升高。正是由于回流液压力的升高,导致了塔压的升高。同时发现随着冷凝器负荷的突然降低,PC2控制器控制变量阀门的开度瞬时开到最大以降低回流罐压力,然而,即使阀门开度已达到100%,仍然不能将回流罐压力控制在设定值。因此,回流罐压力控制器PC2控制性能较差是回流罐压力升高的主要原因。回流罐压力升高,导致回流液压力和温度升高,进一步导致精馏塔压力升高。塔压迅速增加,使精馏塔处于危险工况,不仅可能使产品不合格,还可能出现爆炸等极危险情况。

(4)重沸炉负荷扰动的影响

重沸炉是精馏塔热量的来源,是全塔温度最高的设备,也是最危险的设备之一。重沸炉负荷减小是很常见的故障,重沸炉炉火由于某种原因突然熄灭引起或者由于燃油泵故障使燃油供应不足引起。所以,本文重点考察重沸炉负荷降低时各变量的变化情况。重沸炉故障的添加方法是,首先精馏塔稳定运行2h,然后,将重沸炉热源流量减小90%,考察精馏塔的运行情况。

图9~图12分别给出了塔顶塔底产品流量、塔内液位、塔顶塔底温度及塔压随时间的变化情况。由图9可见,故障发生时,塔顶汽油产量先以较快的速度下降,运行4h后,仍然呈下降趋势,但下降速度减慢。塔底柴油的产量变化则更为复杂。随着重沸炉负荷降低,柴油产量瞬时减小,而后又瞬时上升;之后,又持续减小,在运行4h左右时其流量几乎降为0;接着,柴油流量很快上升并在5h左右达到新的稳态,新的稳态流量高于原稳态值。由于重沸炉负荷降低,循环油温度降低,上升的蒸汽量必然减少,塔顶冷凝量也减少,回流罐液位下降,所以汽油产品流量持续降低。进料量不变的情况下,上升蒸汽减少,使得塔釜柴油循环量增加,塔内液位增加,最终使得柴油流量增加。由于塔釜柴油流量受相连诸多管线流量的制约,所以在重沸炉负荷突然降低时,在达到新的稳态前柴油流量呈现出较为复杂的变化趋势。图10给出了重沸炉负荷降低时塔内液位的变化。由图10可见,在重沸炉故障发生5h内,塔内液位变化与柴油产品的变化趋势基本一致;5h后,柴油产品流量基本达到稳态,而塔内液位继续上升,在10h左右接近4.5m以上。塔釜液位持续上升,也使精馏塔处于危险工况,可能导致物料溢出塔等事故的发生。

图9 重沸炉负荷降低90%时对塔底和塔顶产品流量的影响

图10 重沸炉负荷降低90%时对塔内液位的影响

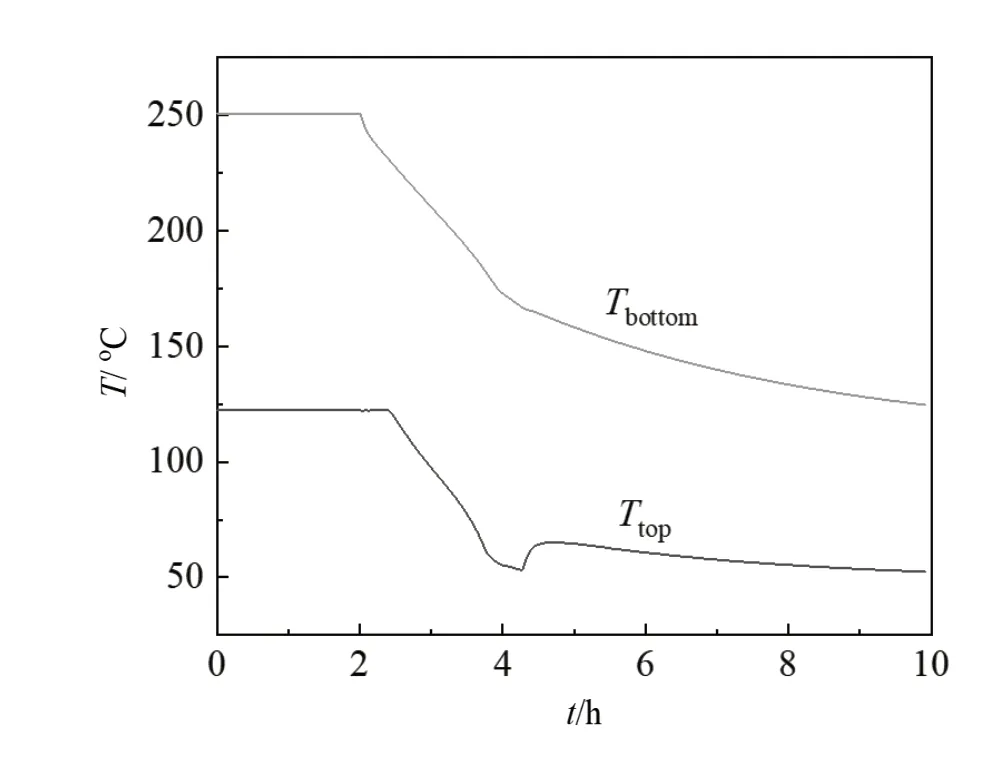

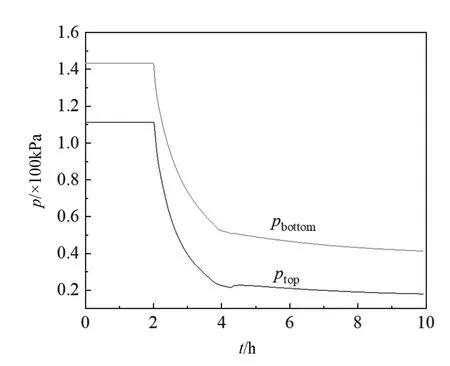

图11给出了重沸炉负荷降低90%时塔顶塔釜温度的变化。塔顶塔釜温度均随着重沸炉负荷的下降而下降。图12给出了重沸炉负荷降低90%时塔顶塔釜压力的变化。可见塔顶塔釜压力也随着重沸炉负荷的下降而下降。重沸炉负荷降低90%时,塔底循环油温度下降,柴油汽化量显著减少,所以,全塔温度、压力必然都下降。温度、压力下降并不会对混油塔的安全运行造成严重影响,但其也会导致所得产品不合格,所以也要尽可能避免。

图11 重沸炉负荷降低90%时对塔底和塔顶温度的影响

图12 重沸炉负荷降低90%时对塔底和塔顶压力的影响

(5)混油精馏塔控制系统评价及全塔故障分析

本文所研究的汽、柴油混油精馏塔控制方案属于按精馏段指标的间接物料平衡控制方案。在该方案中,取塔顶温度为被控变量,其对应的操纵变量为回流流量(见控制器TC1);对塔釜,则取蒸汽温度为被控变量,其对应的操纵变量为加热介质流量(即阀门开度)。另外,由液位控制器LC1及LC2分别控制塔顶汽油产品和塔底柴油产品的流量。全塔压力则通过调节回流罐不凝性气体排出流量来调节(见PC2)。这种控制方案比较适合原油的常、减压精馏塔的控制。从上面的分析也可以看出,这个控制系统也适合汽、柴油混油的精馏塔的控制。具体来说,全塔温度控制器控制效果较好,对进料流量扰动、冷凝器故障都有很好的控制效果。流量控制器也有较好的控制效果,在各种故障发生时,都能较快的将控制变量控制在新的稳定值。但同时也发现,压力控制器不能很好的对全塔压力进行控制,特别是在冷凝器负荷减小时,塔压持续上升,使精馏塔处于危险操作状态。另外,液位控制器LC1也不能很好地控制塔底液位,在重沸炉负荷减小时,液位持续上升。所以,该混油精馏塔(包括原油常、减压塔)要特别注意监控冷凝器故障和重沸炉故障的发生,以确保运行安全。

通过对精馏塔事故的分析总结发现,排除人为操作因素,精馏装置事故主要由物料因素和设备因素引起[11-14]。汽油和柴油都是易燃易爆的物料,都是极度危险的物质。同时,在混油精馏塔中,除重沸炉和换热器(冷凝器)外,泵及控制仪表,如液位计、压力表、流量计、安全阀等都可能发生故障,而使精馏塔处于危险工况[15-18]。比如:

①液位过高,可能发生液体冲出塔体,遇火星而燃烧爆炸;

②塔压力过高,可能直接导致设备爆裂;

③塔温度过高,导致燃油自燃,爆炸;

④流量不稳,也可能导致物料温度过高,出现危险;

⑤安全阀失效,设备压力过高,可能发生爆炸。

所以,应加强物料和各设备的监控,做好故障分析和安全事故情景演练,以确保装置长周期安全运行。

3.结论

Aspen Dynamics软件能够对实际汽、柴油精馏塔进行很好的动态模拟。混油精馏塔装置现有控制方案还不能对全塔所有变量实现很好的控制。全塔温度控制器对进料流量扰动、冷凝器故障都有很好的控制效果。在各种故障发生时,流量控制器也能较快的将控制变量控制在新的稳定值。但是,压力控制器不能很好的对全塔压力进行控制,在冷凝器负荷减小时,塔压持续上升;同时,塔内液位也在重沸炉负荷降低时,持续上升,这些都使精馏塔处于危险工况。所以,混油精馏塔要特别注意监控冷凝器介质泄漏和重沸炉故障的发生,加强物料和各设备的监控,以确保运行安全。