高浓度充填料浆大倍线管道自流输送技术及应用

2022-01-14孙凯华

孙凯华

(1.中煤科工生态环境科技有限公司,北京 100013;2.中国地质大学(北京)水资源与环境学院,北京 100083;3.天地科技股份有限公司,北京 100013)

我国西北陕蒙地区生态环境脆弱,要在煤炭资源高强度开采的条件下,采用充填开采技术是实现保水开采,控制地表沉陷,乃至保护西部矿区生态环境的重要途径之一[1-6]。根据西北生态脆弱矿区地表广泛赋存风积沙的特点,结合保水开采和生态保护的迫切需求,利用当地存量较大的风积沙作充填材料实施充填开采具有较好的成本优势,可有效解决充填材料供需不均衡、效益与成本不均衡的问题。近年来,关于风积沙作充填材料的研究取得了一定的成果[7-9],刘鹏亮等[4]提出风积沙高浓度料浆管路输送局部阻力损失的计算方法,通过自流输送实验,确定了大倍线自流输送管路内径,并通过工业性试验检验了充填效果。目前关于以风积沙为骨料的高浓度充填料浆在大倍线条件下的管道自流输送技术还少有研究,相关的研究成果有:赵龙生[10]、张静文[11]、毛明发[12]、周旭[13]、刘进晓[14]等根据高浓度充填料浆的管道输送规律,在大倍线条件下采用低流速、小流量、大管径等手段,实现了超大倍线的自流输送;兰文涛[15]、颜丙双[16]、何荣军[17]、刘鹏亮[18]等通过膏体材料自流输送试验研究其流变参数,从充填倍线角度说明膏体充填材料的自流临界倍线与塑性黏度系数、屈服应力有关,可根据流变参数计算不同流速、不同管径下的膏体材料自流临界充填倍线。以上相关试验及研究成果对风积沙高浓度充填料浆在大倍线管道自流输送条件下的研究及现场应用有一定的借鉴意义。

1 充填系统概述

风积沙似膏体充填开采技术是近年来通过工程实践,在陕北和鄂尔多斯等西北矿区得以推广的一种绿色开采技术,其特点是以风积沙和粉煤灰为主要材料,以水泥、生石灰和外加剂等碱性材料为辅料,通过地面充填站制备成质量浓度(本文所述浓度均为质量比,即固料质量与料浆质量的百分比)为66%~75%充填料浆,通过充填管路利用重力将充填料浆自流输送到井下综采工作面支架后方的采空区,料浆凝固后在采空区形成具有一定强度的充填结石体,其作为支撑体系能有效控制覆岩破坏和移动,通过减少地面沉降和保水开采的方式实现对矿区生态环境的保护,并对风积沙实现资源化利用。

榆阳煤矿矿区地表为沙漠滩地及半固定沙丘地貌,地形起伏不大,风积沙层平均厚约40 m,2307综采充填试验工作面位于矿井西南部,工作面走向长为1 149 m,宽为150 m,采厚平均为3.5 m,倾角为0.28°。

风积沙似膏体综采充填系统主要包括地面充填站、料浆输送管路和综采充填工作面3个部分,充填站承担整个充填系统的监控功能及充填料浆的制备。制备料浆分两步:制备初浆和制备成浆,将水和三级以上粉煤灰按相应的比例搅拌充分混合而成即为初浆,将风积沙、水泥和辅料等按一定的比例与初浆搅拌充分混合即为成浆。料浆制备好暂时存入有搅拌器的成浆罐中,在不间断搅拌作用下实现料浆的连续制备和输出;料浆经控流、过滤管路输送系统,靠重力势能自流输送到充填工作面。充填系统设计2套能力分别为180 m3/h的制浆系统,生产和充填能力达到360 m3/h。

榆阳煤矿充填站与充填工作面的水平距离较远,最远处管路总长度L=2 616 m,充填管道起点和终点的高差H=175 m,管路充填倍线N=15,远大于目前矿山充填常用倍线4~6,也高于目前常见充填矿山10倍的大倍线充填管路,如图1所示。充填材料的管道输送方式主要有自流输送和泵送两种,相对而言,自流输送运行成本低,且堵管风险小,同时似膏体料浆比膏体充填材料流动性好,应优先采用自流输送。

图1 榆阳煤矿充填管路布置平面图

要满足倍线为15条件下的大倍线自流输送,对料浆的流动性和管路的输送能力要求极高,没有成熟的设计和工程经验可借鉴。经过料浆临界流速的计算分析,再结合充填工业试验的经验,对管路进行设计和选型,探索出了一套满足榆阳煤矿充填工艺要求的“大倍线高浓度自流输送”工艺系统。

2 高浓度充填料浆的流动性试验

浆液的质量浓度是影响充填料浆流动性的重要因素之一[10-11],风积沙高浓度充填料浆的流动性受浓度变化的影响规律可通过实验进行研究分析。采用NXS-11A型同轴圆筒上旋式黏度计,固料中按w(水泥)∶w(辅料)∶w(粉煤灰)∶w(风积沙)=1∶2∶10∶10的质量配合比制备试样料浆,不同质量浓度料浆的表观黏度和剪切应力在剪切速率为 28 s-1时的变化曲线如图2所示。

图2 表观黏度、剪切应力(剪切速率为28 s-1)与料浆质量浓度的关系曲线

由图2可知[2]:料浆剪切应力、表观黏度在相同剪切速率下与料浆的浓度同步提高;当料浆浓度超过72%后,其剪切应力和表观黏度提高得更加明显,表明料浆浓度超过72%后其流动性会明显下降。在大倍线充填管路的条件下,要实现无泵压的远距离自流输送,合理浓度是保证料浆良好流动性的主要因素。结合其他充填矿山料浆管道自流输送经验,充填料浆要实现自流输送,其初始剪切应力为11 Pa,表观黏度一般不超过1 500 mPa·s,因此,将质量浓度75%作为风积沙高浓度充填料浆的浓度上限。

3 大倍线似膏体料浆管路输送工艺及设备

3.1 管路输送参数与管路选型

1)充填料浆基本参数

根据生产能力要求、料浆配比参数和煤矿劳动组织制度,充填料浆的输送能力须满足Q=180 m3/h。

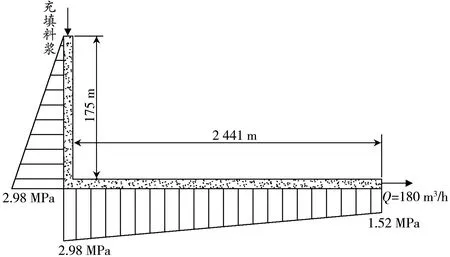

2)管路压力

正常工作时管道最大压力pmax及最小压力pmin按下式计算:

pmax=ΔHγ

(1)

pmin=ΔHγ-Li

(2)

式中:ΔH为充填管路竖向高差,取175 m;γ为充填料浆重力密度,取17 kN/m3;L为井下水平管路总长(不含钻孔管路),取2 441 m;i为水力坡度,取 0.6 kPa/m(见章节3.2)。

将以上参数分别代入公式(1)和(2),计算可得:pmax=2.98 MPa,pmin=1.52 MPa。充填管路料浆压力示意图见图3。

图3 充填管路料浆压力示意图

充填管路堵塞是充填系统发生概率最大的事故之一,在地面充填站充填立管顶部安装乳化液泵(或清水泵),可通过对管路加压及时快速处理堵管事故,加压时井下水平管道的压力范围为5~10 MPa,选择干路管道及连接件公称压力为10 MPa。

3)管道选型

榆阳煤矿井下充填管路所受压力一般在5 MPa以内,环境温度为10~30 ℃,且部分区域湿度较大,选用的钢管材质应适应环境条件。充填管路的选材应保证足够的塑性、韧性、强度及较好的稳定性,考虑性价比因素,参考同类矿山充填管路的选型,根据GB/T 20801.2—2006《压力管道规范 工业管道 第2部分:材料》[19]选用牌号16Mn碳钢无缝管,其主要指标为:最小许用应力163 MPa,拉伸强度σb=490 MPa,屈服强度σs=320 MPa。借鉴国内外同等充填矿山输送能力的管路设计经验,结合充填系统对输送能力的要求,管道内径暂取D=180 mm。充填管路壁厚δ按照如下公式计算:

(3)

式中:D为管道内径,取180 mm;[σt]为最小许用拉应力,取163 MPa;δ1为考虑不均匀及锈蚀等因素的附加厚度,取4 mm;δ2为预留磨损厚度,取3 mm。

将pmax=2.98 MPa代入式(3)计算可得出:δ=8.65 mm。考虑一定的安全性,干路充填管壁厚选用10 mm。

根据GB/T 1047—2005《管道元件 DN(公称尺寸)的定义和选用》[20],对应公称直径D=200 mm。干路管路选型与竖直钻孔管路一致,均选用公称直径为200 mm的管路。

参考GB/T 8163—2018《输送流体用无缝钢管》[21],基于上述计算结果,井下干路选取规格ø203 mm×10 mm的16Mn标准无缝钢管作为充填管,管路有效内径DI=183 mm。管路间接头选用高压快速接头,其外径为203 mm、公称压力大于等于10 MPa。

4)临界流速vc和工作流速v

充填管路料浆流速是衡量管道选型是否合理的重要依据。在流量一定的前提下,若流速过高,管道中的充填料浆呈紊流状态,需要克服的水力坡也较大,引起管输阻力、管壁磨蚀和输送能耗的急剧增加,无法满足管路设计经济性的要求;而流速较小时,需增大管道内径,相应的管道材料及安装费等明显增加,且流速过小,料浆中风积沙等固体颗粒下沉趋势明显,从而出现料浆随压力下降导致的不稳定流动现象,料浆长时间的不稳定流动会造成堵管。因此,要实现管路料浆输送的经济性和安全性平衡,料浆流速应控制在一个合理的范围内。料浆在管道中合理流速范围的下限用临界流速vc表示,其决定了风积沙似膏体料浆管道输送流速安全下限值。

当管道内径小于200 mm时,利用杜拉德公式计算临界流速vc:

(4)

式中:F1为与粒径、浓度等有关的速度系数,取1.05;g为重力加速度,9.81 m/s2。

D=183 mm,ρj=1.70 t/m3,ρ1=1.25 t/m3,将相应参数值代入公式(4)计算得出料浆的临界流速vc=1.19 m/s。

在载体密度ρ1=1.20 t/m3条件下的合理工作流速v应是输送稳定且能力较大的流速,与充填倍线、浆体阻力损失、管道内径等有关,按公式(5)估算:

(5)

将相应参数代入公式(5)计算得出料浆的工作流速v=4.19 m/s。工作流速v是临界流速vc的3.5倍。因此,料浆的管路输送工作是安全可靠的。

计算结果表明,相对于矸石、河砂等骨料,风积沙的粒径较小,保证其悬浮的粒径临界流速也较小,易于通过管道输送,这也是风积沙似膏体料浆能实现大倍线自流输送的原因之一。

5)输送能力验证

在充分利用有效压头的基础上使系统充填能力最大,即实现充填管路合理的输送能力,通过公式(6)计算验证:

(6)

计算可得管路输送系统的输送能力Q=396 m3/h,输送能力完全满足充填能力的要求。

3.2 大倍线高浓度自流输送技术原理

似膏体充填是高浓度胶结充填的一种,目前我国应用高浓度自流充填工艺的煤矿有孙村矿、王庄矿、埠村矿、彩屯矿、艾友矿和大明矿等,其中大多数矿山充填倍线为4~8,如山东新矿集团孙村矿的充填倍线为3.9,料浆浓度为72%;山东王庄矿的充填倍线较大,其值为13.1,但其料浆浓度也较低,仅有65%;辽宁阜矿集团艾友矿的充填倍线为3,料浆浓度为57%;目前料浆浓度超过70%的国内外矿山充填项目中,在充填倍线超过10时,基本采用泵送充填工艺。而榆阳煤矿料浆最大浓度为75%,最大充填倍线为15,在高浓度的条件下,其充填倍线远大于其他煤矿,实现了大流量、大倍线、高浓度自流充填。浆体在压力作用下的管道中流动,要同时克服湍流产生的层间阻力及料浆管壁产生的摩擦阻力,两者统称为摩擦阻力损失即水力坡度,水力坡度小是榆阳煤矿能实现大倍线高浓度自流输送的主要原因。

3.2.1 水力坡度影响因素

1)灰沙比。灰沙比是影响料浆级配和流动性的重要因素,料浆中有大量的粉煤灰和风积沙等超细物料,尤其是微观结构为球珠状颗粒的粉煤,在压力作用下其在管道内壁形成润滑层,可改善料浆的流动性,减小管道的摩擦阻力。一般煤矿似膏体充填灰沙比(或灰与煤矸石比例)在1∶2~1∶3,而风积沙似膏体材料灰沙比为1,灰沙比较大,水力坡度小。同时风积沙作为骨料与河砂、矸石等相比,其粒径均相对较小,使其临界流速较小,有利于料浆自流输送。

2)浓度。浓度对水力坡度的影响明显,浓度越大流体的压力损失就越大。高浓度料浆意味着固料比例较高,要保证所有固体物料悬浮,就需要消耗较多能量以克服固料的重力,并增大相应的水力坡度;浓度增大后,物料黏度增大,摩擦阻力相应也增大。榆阳煤矿料浆浓度基本为70%~75%,比其他似膏体充填浓度(72%~78%)小,也是其水力坡度小,实现远距离输送的原因之一。

3.2.2 水力坡度计算

浆体水力坡度一般通过含屈服应力、相对密度、流速、管径、料浆黏度等参数的公式计算,这些参数测量误差大,与实际有出入,一般采用管路设计方案的相关数据进行计算。

恒定总流能量方程式为:

(7)

式中:Z1、Z2为1、2断面上任一选定点相对于基准面的高程;p1、p2为同一选定点的压强;v1、v2为相应断面的平均流速;hl1-2为1、2两断面间的平均单位水头损失,包括沿程损失和局部损失。

经理论计算,结合充填管路系统的运行情况,并对参数进行修正,得到榆阳煤矿管路输送的水力坡度i=0.6 kPa/m。

最大允许充填倍线Nmax根据浆液密度和实际压力计算:

(8)

式中:K1为垂直管段满管系数,取0.9;K2为充填管路局部阻力系数,取1.1;γ为料浆密度,取1.70 t/m3;i为水力坡度,取0.6 kPa/m。

计算可得Nmax为22.7,远大于榆阳煤矿15的实际充填倍线,即垂深175 m时井下水平距离可输送 3 798 m,能实现高浓度充填料浆的大倍线远距离自流输送。

4 充填管路系统的安装与应用

4.1 立管与水平管

充填管路分钻孔立管和井下巷道水平管路两部分。榆阳煤矿的充填管路由2套独立管路组成,单套立管长度(孔深)145 m,单节管长10 m,充填站 2个充填钻孔内安装ø219 mm×19 mm管路(材质为16Mn无缝钢管,每个钻孔管路长度150 m),两管之间通过丝扣连接,各钻孔底部通过弯管变水平管。

从钻孔底部到充填工作面支架后方采空区入口的充填管为井下水平管路,2条井下管路均通过专用充填巷及回风巷道布置于充填工作面。2套井下管路长度均为2 470 m,单套管路由4 m或6 m长的单根钢管(局部装短接),25个90°弯管,2个135°弯管组成,两管之间采用高压快速接头连接,水平管路选型为ø203 mm×10 mm的16Mn无缝钢管。无缝钢管末端外接DN200 mm高压软管,对支架后方采空区进行充填。

4.2 管件与配件

阀门:主要用于管路转换、泄浆、控制流量等。公称压力有10 MPa和5 MPa两种,闸阀和球阀,多数阀门与地面PLC实现连接,实行集中控制。

流量计:在地面成浆罐与钻孔竖管间和井下水平管路安设流量计,与地面PLC实现连接。

高压压力表:量程为0~16 MPa。可实现就地、远程显示压力;具备压力数据记录功能;与地面PLC实现连接。供电电压127 V。

三通:用于连接管路、管件。公称压力不小于 10 MPa。其中包括等径三通和变径三通。

4.3 管路监测及堵管快速处理

充填作业过程中会有料浆浓度偏高、凝结时间过短或混入杂物等问题,或由于料浆在管道内长时间静置凝固、管路未冲洗干净而导致堵管甚至发生管道泄漏等生产事故,都会影响充填作业效率,需要对充填管路进行监测,建立充填管路监控系统,因此制订了堵管预警和快速处理方案。主要有以下3方面的针对性措施:

1)电控、监测系统:各主要阀门采用电动阀门,可快速实现管路切换、排污等操作;管道压力、流量、浆液充满情况等也通过现场、地面远程监测系统进行实时监测。管道监控系统并入充填自动控制系统。

2)管路监测:设立充填管路压力在线监测系统,通过在低洼、弯管段等地点安设压力传感器监测管路压力,对堵管等事故进行提前预警。

3)管道充填料浆流量控制:为保证充填料浆在一个合理的流速范围内流动,防止料浆发生离析或沉积导致堵管,需安装流量调节阀,利用阀门控制料浆的流速流量,实现料浆的稳定满管状态输送。

在充填管路安装完成之后,进行了管路输送工业性试验,试验料浆浓度为72%,料浆的流量为200~400 m3/h,井下出浆口浆料喷出距离2 m左右。表明料浆的管路输送具有较高的可靠性,实现了高浓度充填料浆的大倍线远距离自流输送。

5 结论

1)风积沙高浓度充填料浆具有较强的流动性,实验表明料浆浓度超过72%后流动性会明显下降,充填料浆要实现自流输送,其初始剪切应力为11 Pa,表观黏度一般不超过1 500 mPa·s,相应的料浆质量浓度上限为75%。

2)计算分析表明:管路充填倍线为15的高浓度料浆输送临界流速为1.19 m/s,工作流速为4.19 m/s。工作流速是临界流速的3.5倍,最大输送能力可达到396 m3/h,料浆的管路输送具有较高的可靠性。根据榆阳煤矿的充填管路条件,可实现的最大充填倍线为22.7,即垂深175 m时井下水平距离可输送3 798 m,实现了高浓度充填料浆的大倍线、远距离自流输送。