低浓度煤层气吸附干燥装置布气系统数值模拟研究

2022-01-14肖露

肖 露

(1.瓦斯灾害监控与应急技术国家重点实验室,重庆 400037;2.中煤科工集团重庆研究院有限公司 瓦斯研究分院,重庆 400037)

低浓度煤层气深冷液化系统需要采用变压吸附深度干燥系统除掉原料气中的水及残余的酸性气体[1-2],制冷系统需要采用变压吸附工艺系统进行空气分离制氮,这两个系统必须达到相应的露点要求,才能避免造成后续冷箱内流体通道“冰堵”停车[3]。变压吸附工艺依靠多孔介质完成气体的干燥[4],气体压缩、吸附及再生需要消耗较多的能量,能量的输入主要依靠吸附塔前端的原料气压缩机,对于大规模用气场所,控制设备运行时的操作费用显然比控制投资更有意义[5]。文献[6]在研究低浓度煤层气干燥系统的可用能分析中,忽略了吸附过程中流体相的径向速度梯度,采取近似的平推流模型对系统进行分析,而在实际工况下通常是很难严格实现的。在实际工况下,气体在吸附塔内的流动通常是不均匀的,这主要与不合理的吸附塔进口结构有关,比如封头和布气系统结构设计欠佳[7],在高效的设备中,各种制造公差[8]等因素也可能引起吸附塔内的物流分配不均。在干燥装置中,水和酸性气体作为吸附相被吸附剂吸附,如果装置内部的气体分配不均的情况严重,吸附塔中心的流速过大,可能造成流体偏流,使塔中心吸附相穿透(即“水泄漏”),影响干燥效果,进而可能造成后端煤层气液化冷箱因累积挂冰絮体而出现“冰堵”,此时如果减少吸附时间,则靠近吸附塔壁面的吸附剂无法得到充分利用。为了消除这个影响,防止物流分配不均,需在吸附塔入口处设置布气系统。笔者基于计算流体力学(CFD),对吸附塔进口端的布气系统进行数值模拟,给出低浓度煤层气吸附干燥装置布气系统的设计及优化方法。

1 数学模型的建立

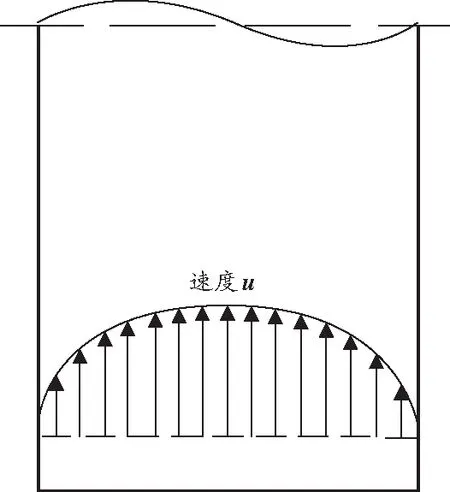

低浓度煤层气是黏性流体,在圆柱形吸附塔内沿轴向流动时存在边界层,气流速度在径向不可能均匀分布,会产生径向梯度[9]。通过求解速度控制方程,可知速度大小沿径向呈抛物线形分布,速度在中间最大,向两侧逐步减小,直至壁面上速度为0,如图1 所示。

图1 吸附塔截面不同位置上的速度矢量分布

要控制煤层气在吸附塔内流动的不均匀性,就应抑制塔中心的气体流动,减小气流速率,使之与两侧的气流速率接近,这就涉及到了塔底布气系统的设计。Fleming[10]针对隔离型通道换热器建立了一种物流分配不均模型,研究了物流分配不均对换热器性能恶化带来的影响;Ranganayakulu等[11]采用有限元分析法研究了错流换热器入口流体分配不均对换热性能及阻力的影响。近年来,通过改进物流分配结构来改善设备入口物流分配不均的研究文章较少。Lalot等[12]针对电加热器入口截面的物流分配不均问题进行了研究,发现打孔的格栅能够改善流体的分配状况;Jiao等[13]通过试验研究并理论分析了物流分配器的入口角度、结构参数和封头结构对流速分布的综合影响;Zhang等[14]提出了一种中间混合再分配结构。笔者拟在吸附塔内部安装一块打有小孔的挡板,通过增大吸附相的流动阻力,以降低煤层气的不均匀性。然而,不同的吸附塔,布气系统的孔的最佳分布形式不同。

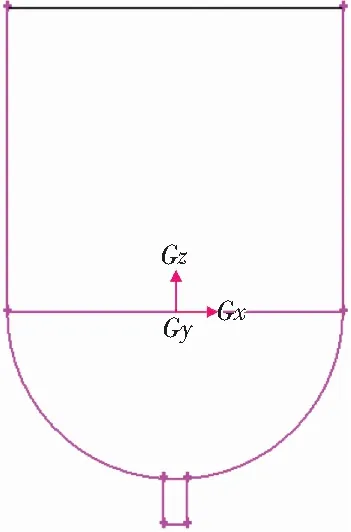

图2为吸附塔入口的几何体模型。图2(a)吸附塔下端入口为一直径16 mm的金属管,管内气体流速11.2 m/s,与直径为220 mm的吸附塔相接,封头为一近似的半球体,上侧圆柱塔体高220 mm(封头末端与吸附剂之间的空间距离)。图2(b)为该几何体在Gambit下的网格划分图。

(a)吸附塔入口段几何体

为了使计算准确,可将吸附塔分成下端小管、半球体封头、上端柱体3个部分。由于三者的几何外形和尺寸不同,故分别采用TGrid、Cooper办法对其进行划分,各部分之间采用interface联结,网格单元的尺寸也不相同。上侧柱体由于尺寸相对较大,给出了适当的边界层。添加布气系统的目的主要是缓冲吸附塔中部气体的射流,减小边缘与中部气流速度的差异,使气体进入吸附剂前速度达到基本均匀。

用FLUENT软件模拟几何体的流动时,主要解算以下几个方程:

1)连续性方程

∇·(ρU)=0

(1)

2)动量方程

将吸附塔入口处的流动看作稳态流动,则有:

(2)

式中:ν为黏度,Pa·s;p为流体相绝对压力,Pa。

3)边界条件及收敛条件

①下端入口:采用速度边界条件,设为11.2 m/s;

②上端出口:采用压力边界条件,背压为吸附压力(0.35 MPa);

③壁面:采用无滑移条件(u=v=w=0);

④收敛条件:当各残差小于10-3时收敛。

求解控制方程式(1)、(2)时采用有限容积法,采用SIMPLE算法对速度和压力进行耦合,对流项采用一阶迎风差分格式,在计算过程中选用k-ε两方程紊流模型[15-16]。数值计算的目的是分析流体相在进入吸附剂前速度的不均匀性,因此在吸附塔出口直径方向上均匀取100个点,对这些点的轴向速率值进行处理,寻找控制速度不均匀的方法。用绝对不均匀系数S来评价速度的不均匀性,定义如下:

(3)

(4)

2 布气系统设计计算

通过计算得出没有布气系统时吸附塔内的流体速度分布,如图3所示,可以发现,在不考虑布气系统时,气流分配不均现象极其严重,绝对不均匀系数S=1.028。由于流场中突扩区域的存在,流体相中心速度与壁面附近速度相差很大,流体速度沿中轴线呈对称分布。通过进一步计算发现,不均匀性随着入口速度的增大越来越严重,这也证明了气流分配不均是由于封头处结构不当而引起的。由于中心气流速度过大,水分子容易过早穿透吸附剂,而周围其余部分流体流速与吸附速度相对较慢,未形成同步穿透,造成该部分吸附剂无法被充分利用。因此在吸附塔入口处增加适当结构的布气系统十分必要。

(a)速度分布云图

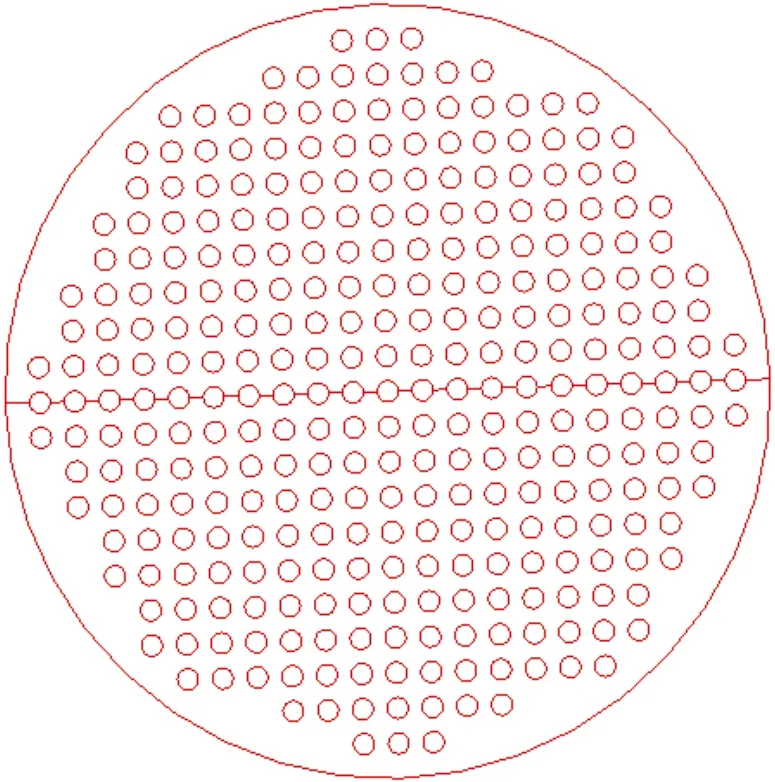

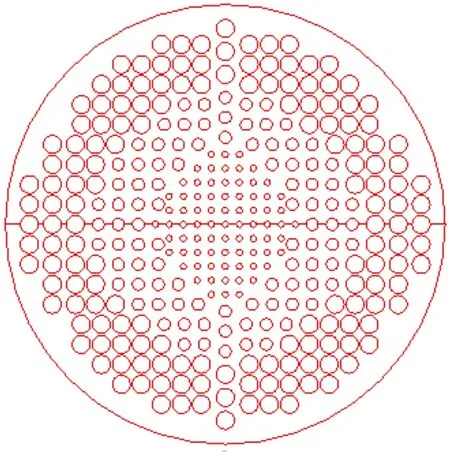

为了减小中心部位的气流速度,需要增大气体的阻力,可在封头上部安装一个打有很多孔的挡板,称之为布气系统,如图4所示。图4中的布气系统孔径一致,孔径为3.0 mm,按顺序整体排列。本实验装置的布气系统安装在封头上部柱体中部,离吸附剂入口约 110 mm。

图4 吸附塔底布气系统(孔径一致、顺序排列)

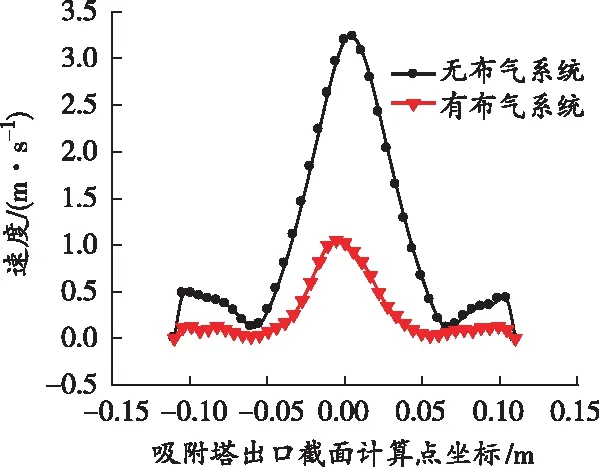

布气系统由于孔板的作用,使得中间区域流体在流动过程中遇到了较大的阻力,大量流体被挤往周围壁面附近,可有效改善原有塔内流体相流速中间大、外侧小的不均匀状况,避免流速过大。增加布气系统前后速度分布对比曲线如图5所示。

图5 增加布气系统前后吸附塔出口截面速度比较

由图5可以看出,增加了布气系统后,轴线与壁面附近的气流速度差异大大减小,绝对不均匀系数S由1.028减小到0.321,速度分布的均匀性得到了改善,但改善效果并没有达到最佳。如果对孔的大小和布排方式进行适当的改进,还可以进一步减小绝对不均匀系数S。

3 布气系统优化设计

孔板型布气系统的引入改善了气体分流的均匀性。如果要进一步改善分流效果,使布气系统在实际工程当中得到更好的应用,还需要通过对比分析,对布气系统的结构进行优化设计,对孔的直径和孔在挡板上的布排方式进行优化,使其在满足经济性的前提下具有良好的气流分配特性。

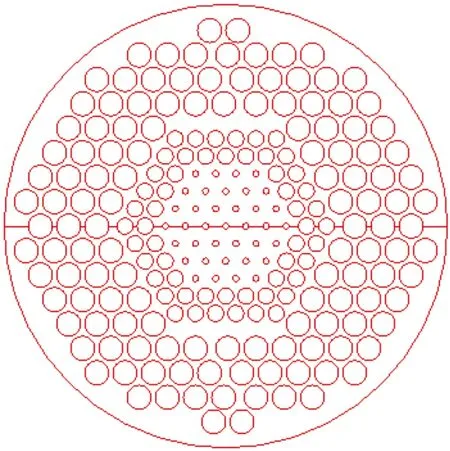

在增加如图4所示的布气系统后,气流速度分布的均匀性虽然得到改善,但吸附塔轴线附近的气流速度依然与壁面附近的气流速度相差较大,可以考虑抑制中心气流速度、增大靠近壁面的气流速度。在原来布气系统孔分布的基础上,将中心部位孔的直径由3.0 mm减小到1.5 mm,以增大中心部位气流阻力;将壁面附近孔的直径由3.0 mm增大到 4.5 mm,以减小壁面附近气流阻力,如图6 所示。

图6 改进后布气系统(孔径递增、顺序排列)

与均匀孔的布气系统相比,中心部位轴线附近孔的直径由3.0 mm减小到1.5 mm,壁面附近孔的直径相应地增大到4.5 mm,对此布气系统气流速度进行计算分析,结果如图7所示。

图7 孔径递增、顺序排列时的布气系统吸附塔出口截面气流速度比较

从图7可以看出,布气系统改进以后,轴线附近的气流速度明显减小,靠近壁面的气流速度明显增大,绝对不均匀系数S减小到0.142,传统结构内部流场的“病态”分布形式进一步得到了改善,而且比均匀孔径的布气系统(S=0.321)性能更加优越。均匀孔径的布气系统仅仅使气流通过孔板发生渗流,达到均匀分配的目的,并没有特意改变气流的分布。改进后的布气系统,由于孔径由内到外递增,孔口的当量截面面积呈不均匀分布,正好符合气体流动的分配特征,较小的孔径增大了轴线附近的流动阻力,从而使靠近壁面附近孔中的气流增多,较大的孔径又保证了分流来的气体能够顺利通过,效果明显好于均匀孔板型布气系统。

进一步研究发现,如果将图6中的布气系统的孔径保持不变,但将孔的排列方式改为正三角形排列(孔径相同的圆孔圆心可组成正三角形),分流效果会更好,如图8所示。

图8 正三角形排列、孔径递增布气系统

正三角形排列时绝对不均匀系数S减小到0.101。当圆孔改为正三角形排列时,壁面附近的打孔率增大(轴线附近孔径小,打孔率变化不明显),从而增大了气体的流动面积,由挡板引起的流动阻力必然减小,绝对不均匀系数S进一步减小。各种布气系统分流效果比较如图9所示。

图9 各种布气系统吸附塔出口截面气流速度比较

由图9可以看出,在吸附塔中增加布气系统后,其出口截面气流速度分布得到了明显的改善。然而,对于长期使用的低浓度煤层气干燥系统,必须从耗能的角度进行考虑,增加布气系统后,必然会增大干燥装置的阻力,影响气体的流量,增加压缩机的功耗,这个结果是难以避免的,但却不是所期望的。所以除了对布气系统孔径进行优化设计外,还必须配置适当的挡板结构,以得到气流均匀分配和阻力大小的最佳结合点。图8中有3种孔径,接近中心的流体速度大,靠近壁面的流体速度小。打有小孔的区域是气流入口流动小管对应截面的中心。文献[7]显示了中孔的面积比(中孔面积占所有孔面积的比例)对气流分布和压降的影响最大,而且还存在最佳的中孔面积比。

4 结论

增加布气系统可以较好地改善气体速度的分布。由于布气系统结构简单,加工方便,无需对原有设备结构与流程进行较大的改造,具有较好的应用价值。通过对低浓度煤层气吸附干燥装置入口的布气系统进行数值模拟,结论如下:

1)对于实际应用中的基本圆柱干燥塔,由于进气管与塔体连接处结构设计欠佳,轴向气流分配不均的情况非常严重。

2)在吸附塔内安装孔板型布气系统,如果挡板上小孔整体排列,孔径均为3.0 mm,吸附塔出口截面气流速度的绝对不均匀系数S由1.028下降到0.321,均匀性得到改善。

3)改进型的布气系统可进一步减小气流速度的绝对不均匀系数。如果将布气系统中心的孔径减小到1.5 mm,将靠近壁面的孔径增大到4.5 mm,绝对不均匀系数S可进一步下降到0.142;如果再将小孔改为正三角形排列,绝对不均匀系数S还会下降到0.101。

4)通过对挡板型布气系统结构进行优化设计,吸附塔入口处的气流分布更加均匀。计算和定量分析表明,改进型挡板结构可显著改善布气系统的布气均匀性。