燃气射流冲击载荷的修正模型与仿真验证

2022-01-13郭着雨林家辉高利华莫宗来

郭着雨,林家辉,高利华,李 军,莫宗来

(1.南京理工大学 机械工程学院,江苏 南京 210094;2.中国兵器工业集团 湖北江山重工研究院有限公司,湖北 襄阳 441057)

火箭武器发射时常常伴随着巨大的载荷和加速度,尤其是燃气射流对发射系统的冲击,可能会导致结构部件损坏[1,2]。同时,燃气射流冲击载荷是评估发射系统受冲击程度和分析火箭炮冲击响应的重要指标[3]。实验研究燃气射流对发射系统的冲击作用消耗巨大且易对发射系统造成损伤。因此,燃气射流冲击载荷的理论模拟对于分析发射过程的动态响应是十分必要且有重要意义的[4-7]。

利用自由落体产生的重力势能使刚体发生撞击是研究冲击效应的常见方法[8]。但是,自由落体产生的尖锐冲击力仅持续几ms,而燃气射流会在短时间内对发射装置产生持续的冲击力,先急剧上升而后缓慢下降,此后保持稳定,直至火箭弹彻底远离发射装置[9]。因此,在利用自由落体产生的重力势能来研究燃气射流冲击载荷性能时,有必要引入缓冲机制来改变撞击力的动态特性,使其与燃气射流冲击载荷的变化规律相一致[10]。金属薄壁圆管因其出色的吸能性能和机械性能而被广泛用作缓冲结构[11],其轴向耐撞性强[12],吸能过程可控,易满足设计要求。Alexander[13]提出了薄壁圆管轴向压溃的理论模型,发现在金属薄壁管的轴向压缩过程中形成了多个褶皱。Andrews等[14]研究了各种尺寸金属圆管的变形模式,发现轴对称屈曲模式是理想的吸能变形模式。Wierzbicki等[15]提出了薄壁圆管轴对称屈曲模式的偏心因子参数,Singace等[16,17]对此进一步修正。普通的内外光滑的薄壁圆管受到轴向压缩时呈现不规则变形,撞击后产生的撞击力的变化趋势也不规则,无法用于燃气射流冲击载荷的理论模拟。因此,为了得到满足载荷条件的载荷,需要对基础型薄壁圆管(Basic thin-walled circular tube,BCT)进行改进。

本文拟采用金属薄壁圆管作为缓冲机制来改变冲击载荷的特性,分析Alexander的薄壁圆管轴向压缩理论,并对其进行了修正。在BCT的基础上,设计了2种改进型金属薄壁圆管,并对3种薄壁圆管的轴向撞击性能进行了数值仿真分析,验证了金属薄壁圆管撞击模型对燃气射流的冲击载荷仿真模拟的适用性。

1 理论模型

1.1 基本几何关系

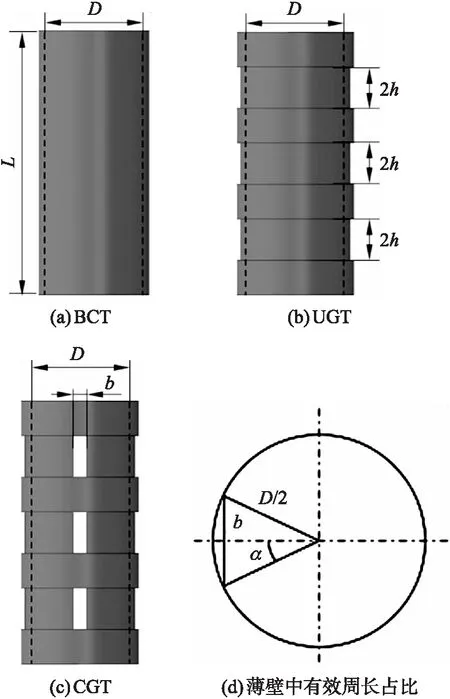

普通的内外光滑的BCT受到轴向压缩时呈现不规则变形,撞击后产生的撞击力的变化趋势也不规则,无法用于燃气射流冲击载荷的理论模拟。因此,在普通的内外光滑的薄壁圆管的基础上,分别设计了均匀开槽薄壁圆管(Uniform grooved thin-walled circular tube,UGT)和周向开口开槽薄壁圆管(Circumferential opening grooved thin-walled circular tube,CGT)2种改进型薄壁圆管,结构如图1所示,其中D为薄壁圆管的内径,L为薄壁圆管的长度,h为UGT和CGT开槽宽度的1/2,b为CGT周向所开矩形孔的宽度,α为CGT半孔宽所占圆周角度。

由图1(b)可见,UGT的凹槽为薄壁部分,2个凹槽之间的平台称为厚壁,本文认为厚壁部分不可压缩。当受到轴向撞击时,每个凹槽仅形成1个完整的褶皱。通过控制开槽的宽度,可以改变塑性铰半长h(即1/2塑性铰长度),从而改变平均撞击力。由图1(c)可见,CGT的每个薄壁部分设有4个矩形孔,起到切断圆管沿周向的塑性拉伸的作用。因此,在圆管周向仅存在塑性铰弯曲变形,而没有拉伸变形。矩形孔的作用与UGT中h相同,它还可以验证采用平均应力分析塑性铰弯曲吸能的合理性。其中CGT薄壁部分有效周长的占比

(1)

图1 3种类型金属薄壁圆管示意图

1.2 Alexander轴向压溃模型

基于理想刚塑性理论[18],Alexander提出了轴向压溃理论模型。金属薄壁圆管在轴向压缩过程中,假设:

(1)材料是理想刚塑性的;

(2)变形过程是一个准静态过程;

(3)管壁受压完全外翻,圆管轴向将发生圆环模式变形,并且可发生2种塑性变形,薄壁圆管的弯曲塑性变形和周向拉伸塑性变形,2种塑性变形互不影响且相互独立。

本文定义薄壁圆管轴向压缩时管壁产生的变形为1个褶皱,1个褶皱包括3个塑性铰。图2为Alexander轴向压缩塑性铰模型示意图[13]。

图2 Alexander轴向压缩塑性铰模型示意图

当1个塑性铰完全形成,即θ=π/2时,塑性铰的弯曲变形耗能为

(2)

式中:h是塑性铰半长,D为金属薄壁圆管的直径,Mo为单位长度的塑性极限弯矩。

周向拉伸塑性变形耗能为

Ws≈2πσysth2

(3)

式中:σys为材料的屈服应力,t为金属薄壁圆管的壁厚。

根据能量平衡,外力做功等于弯曲变形和拉伸变形耗能,因此可得

Pm·2h=Wb+Ws

(4)

式中:Pm为平均轴向撞击力。联立式(2)~(4)可得

(5)

令∂Pm/∂h=0,可以求得

(6)

联立式(5)和(6)可求得

(7)

式(2)~式(3)为金属薄壁圆管被压缩后管壁完全外翻。当管壁完全内翻时

(8)

实际上,管壁通常为部分外翻、部分内翻,因此对式(7)和式(8)求平均值得到

(9)

以上为Alexander轴向压溃模型,它是建立在3个基本假设基础上的理想刚塑性模型。理想刚塑性模型忽略材料的弹性阶段,而材料的真实应力-应变曲线中的强化阶段应力会发生显著的变化,导致Alexander模型偏差较大。参照文献[5,19],提出一种对Alexander轴向压溃理论模型的修正模型,来求解平均撞击力Pm和最优塑性铰半长hm,Pm和hm由式(10)~(12)联立求解得出

(10)

(11)

(12)

对于CGT,其平均轴向撞击力为

(13)

2 BCT仿真分析

2.1 建立数值模型

为了证明修正模型在轴向冲击下的合理性,使用有限元软件ABAQUS来模拟BCT的撞击过程。BCT结构尺寸和撞击参数如表1所示。

表1 BCT数值仿真结构尺寸及撞击参数表

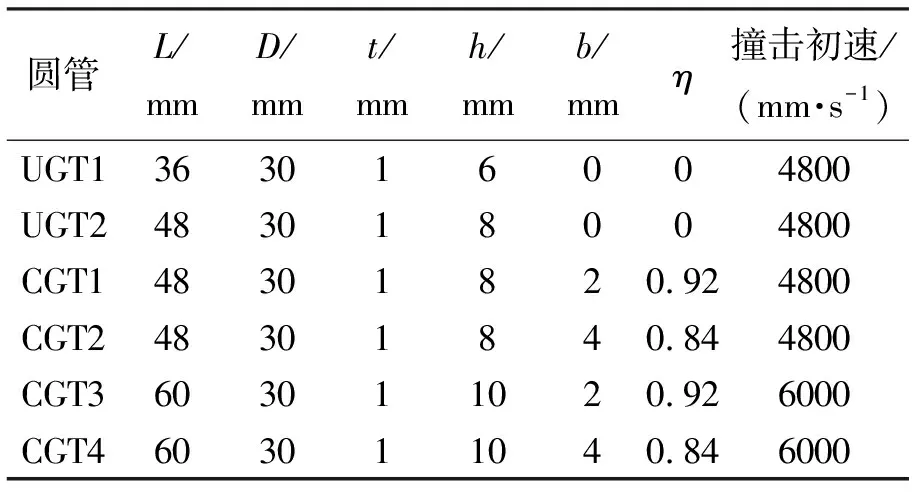

由于3种薄壁圆管的尺寸类型和参数类型相同,因此在本节建立3种薄壁圆管的有限元模型,包括BCT、UGT和CGT。给出了3种薄壁圆管及其顶部、底部2个刚壁的8节点线性六面体单元(C3D8R)有限元模型,其中底部刚壁所有的自由度均受约束,顶部刚壁沿加载方向的自由度不受约束,并赋予其初始撞击速度。在薄壁圆管与顶、底部刚壁的接触面上分别设置“general contact”接触,以模拟圆管与刚壁之间的相互作用。同时,金属薄壁圆管受压缩时管壁会相互接触,分别对管的内表面和外表面设置“self contact”接触。2种接触的摩擦系数均为0.2。图3为3种薄壁圆管及其刚壁C3D8R单元数值模型图。

图3 3种薄壁圆管及其刚壁C3D8R单元数值模型图

2.2 BCT仿真结果

如图4所示,燃气射流的趋势为先急剧上升而后缓慢下降,此后保持稳定[20],由于待模拟的燃气射流冲击载荷的中间段平稳,需要确定符合该特征的金属材料。本文分别选择铜HAl177、紫铜T2、低碳钢Q235和Q345、铝Al5052和Al6061共6种金属材料进行准静态拉伸测试,获得的应力-应变曲线如图5所示。使用MATLAB对曲线进行二阶最小二乘拟合,得到6种材料屈服和应变强化阶段的应力-应变拟合曲线。将6种金属材料的应力-应变曲线进行拟合,得到的系数a、b′、c带回式(11),得到hm值,再联立式(10)可得到准静态轴向平均撞击力。经式(12)动态修正,最终得到理论轴向平均撞击力。

图4 燃气射流冲击力载荷的趋势图

图6显示了BCT压缩过程中的形态变化。由图6可见,BCT受到轴向撞击后,管壁被压缩为彼此相邻的褶皱层,并向外展开成“面饼”形状。塑性铰处应力达到最大,反映模型中塑性铰的弯曲变形吸能。每层褶皱面积变大并产生周向塑性拉伸。因此,BCT的轴向压缩形态与理论分析一致。

图5 6种材料BCT应力-应变曲线图

图6 BCT压缩过程中的形态变化图

在数值模型中,以顶部刚壁与BCT顶部平面之间的接触力作为瞬时轴向撞击力,与BCT上端面的瞬时位移,获得轴向压缩下薄壁管的冲击力-位移曲线,如图7所示。由图7可知,各材料的BCT顶部刚壁撞击压缩后的轴向撞击力随位移的变化趋势一致,分为初始阶段、中间阶段和最后阶段,在图7中以点画线区分。在初始阶段,轴向撞击力迅速升至顶峰,该阶段对应材料弹性阶段。在中间阶段,BCT在撞击力作用下形成彼此相邻的褶皱层,撞击力随着褶皱的不断形成围绕平均撞击力上下波动。在最后阶段,由于圆管已经被完全压缩,撞击力又急速提升。但是,BCT的轴向撞击力围绕平均撞击力呈不规则变化。根据数值仿真结果,选取撞击力-位移曲线的初始阶段和中间阶段进行线性积分,积分结果除以对应的位移,则可以得到6种材料BCT的数值仿真计算的轴向平均撞击力。

6种材料BCT平均撞击力理论与仿真结果对比如表2所示。由表2可见,修正模型计算的平均撞击力与仿真结果的误差为1%~15%,两者基本吻合,初步证实了修正模型的正确性。

图7 6种材料BCT撞击力-位移曲线仿真结果图

表2 BCT平均撞击力理论与仿真结果对比表

2.3 BCT吸能性能分析

采用余同希管状结构能量吸收性能评估指标体系来评估6种BCT的吸能性能[21]。该体系包括5项指标,即有效行程比(Effective stroke ratio,ESR)、无量纲承载能力(Non-dimensional load-carrying capacity,NLC)、比吸能(Specific energy absorption,SEA)、吸能有效率(Effective energy absorption,EEA)和载荷波动度(Undulation of load-carrying capacity,ULC)。6种材料BCT的吸能性能参数如表3所示。

表3 6种材料的BCT吸能性能参数对比表

由于本文的研究对象是轴向撞击载荷,且所要模拟的载荷中间段要求平稳,因此选择材料时应以ULC为主要参考要素。由表3可以看出,材料为紫铜T2的BCT的ULC最低,说明紫铜T2的BCT在轴向压缩时的撞击力力波动较小,力更加平稳。因此,在6种材料薄壁圆管ESR值相差较小的情况下,本文选择紫铜T2作为材料。

3 改进型薄壁圆管仿真分析

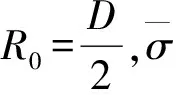

采用第2节中建立的UGT和CGT的数值仿真模型,选取紫铜T2作为改进型薄壁圆管材料,分别设计了2种UGT和4种CGT,其结构参数及撞击参数如表4所示。

表4 UGT和CGT数值仿真尺寸及撞击参数表

3.1 改进型薄壁圆管仿真结果

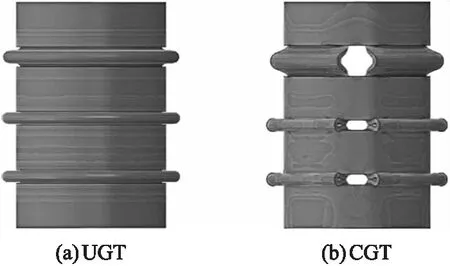

图8显示了2种改进型薄壁圆管轴向压缩后的形态。由图8可见,在圆管受到轴向压缩后,每个薄壁部分形成1个完整的折叠,UGT薄壁的变形与BCT的每层褶皱相同,向外展开成“面饼”形状,塑性铰处应力达到最大。由于CGT为周向开口,不再受管壁周向拉伸的影响,于是每个完整的折叠分成4瓣,只有塑性铰的弯曲变形吸能。因此,2种改进型薄壁圆管的轴向压缩形态与理论分析是一致的。图9为2种改进型薄壁圆管撞击后的撞击力-位移曲线。

图8 2种改进型薄壁圆管轴向压缩后形态变化图

图9 2种改进型薄壁圆管撞击后的撞击力-位移曲线图

由图9可见,撞击力随着3个褶皱层的形成而围绕平均轴向撞击力上下波动3次。与BCT相比,经UGT和CGT缓冲的轴向撞击力更加规律,每形成1个褶皱,轴向撞击力先上升后下降,当薄壁圆管被完全压缩时,轴向撞击力迅速上升,最后下降到0。在形成每个完整褶皱的过程中,当弹力达到最大值并超过了材料的屈服极限时,管壁上开始发生塑性铰弯曲变形,这对应金属材料的弹性阶段。冲击力的下降阶段和稳定阶段对应于金属材料的屈服阶段和应变强化阶段。对比图9(a)和图9(c)可以发现,经过UGT和CGT缓冲的轴向撞击力变化趋势基本相同;但是对比图9(b)和图9(d),UGT曲线呈现的规律只有上升段和下降段,CGT曲线则呈现上升段、下降段和平稳段。与UGT同时发生塑性铰弯曲变形和周向塑性变形拉伸相比,CGT只发生塑性纯弯曲变形,说明金属薄壁圆管的塑性纯弯曲变形能产生更加稳定的轴向撞击力,经过CGT缓冲的轴向撞击力与待模拟的冲击力趋势更加吻合。该结果与金属薄壁圆管试验研究中的CGT曲线趋势一致。

综合图9可知,h越大,薄壁圆管的轴向压缩行程越大。UGT2的h比UGT1长2 mm,说明每一个褶皱形成时UGT2撞击力曲线应比UGT1滞后4 mm,当3个褶皱完全形成时,UGT2撞击力曲线应比UGT1滞后12 mm。CGT3和CGT4的h分别比CGT1和CGT2长2 mm,在滞后性上CGT与UGT的趋势应呈现一致性,3个褶皱完全形成时UGT2撞击力曲线应比UGT1滞后12 mm。图9所示的轴向撞击力曲线规律与上述分析一致。

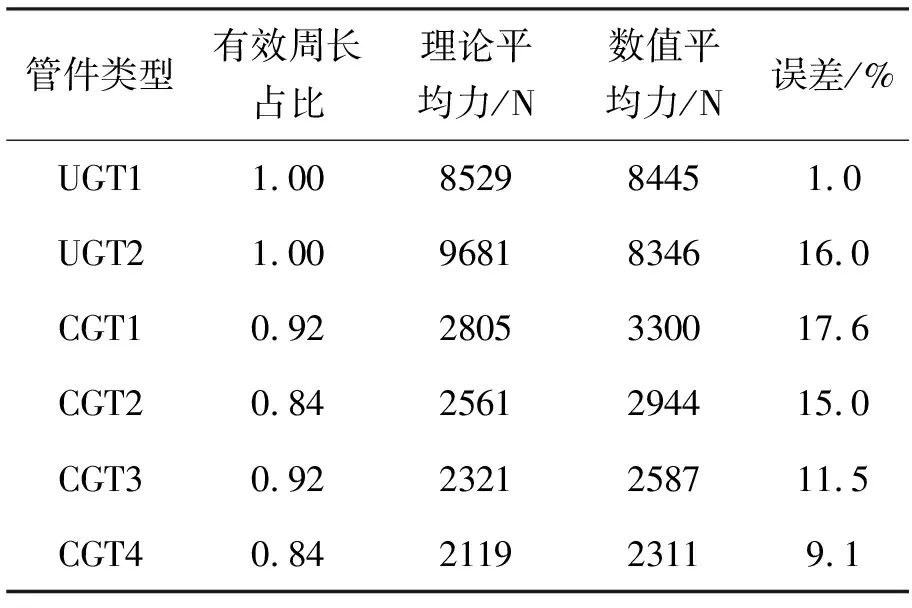

2种改进型薄壁圆管轴向平均撞击力理论与数值计算结果列于表5。表5显示,2种薄壁圆管的理论与数值结果都比较靠近,误差为1%~17.6%,属工程可接受范围。由表5还可以发现,当更改了UGT的h时,其轴向平均撞击力的理论与数值计算结果仍然吻合,验证了修正模型分析的正确性;虽然误差多在9%~18%之间,但在某种程度上也说明了采用平均应力计算塑性铰弯曲吸能的合理性。

表5 UGT和CGT轴向平均撞击力理论与数值结果表

3.2 改进型薄壁圆管吸能性能分析

同样采用余同希管状结构能量吸收性能评估指标体系来评估改进型薄壁圆管UGT和CGT的吸能性能[21]。经过计算,基础型与改进型薄壁圆管吸能性能参数对比如表6所示。

表6 基础型与改进型薄壁圆管吸能性能参数对比表

分析表6得出,由于改变了UGT的压缩过程,其轴向撞击力变化呈现一定的规律,ULC比BCT明显降低。对于CGT,虽然其轴向撞击力变化呈现UGT的规律,但初始阶段撞击力先迅速到达1个峰值又迅速跌落,然后保持稳定。因此相比于BCT,虽然CGT的ULC明显升高,但其初始阶段压缩力短暂的跳跃现象更加符合燃气射流冲击载荷的特征,证明经CGT缓冲后的轴向撞击力效果良好。

4 结束语

为了模拟燃气射流冲击载荷的变化规律,本文建立了金属薄壁圆管轴向撞击载荷理论模型,并通过数值仿真验证模型的准确性,主要结论如下:

(1)针对Alexander金属薄壁圆管轴向压缩理论的不准确性进行修正,建立了修正模型;采用修正模型对3种薄壁圆管进行数值仿真验证,理论研究认为通过改变薄壁圆管h可控制平均轴向撞击力大小。

(2)对6种材料的BCT的仿真结果显示,由修正模型得到的平均撞击力与数值结果的误差为1%~15%,两者结果基本吻合,证实了修正模型是正确可行的。材料为紫铜T2的BCT的轴向撞击力波动较小,更加平稳,说明紫铜T2宜作为缓冲材料。

(3)3种薄壁圆管的平均撞击力与修正模型吻合较好。经BCT缓冲的轴向撞击力呈现不规则变化,而经UGT和CGT缓冲的撞击力呈现先上升后下降的趋势,尤其是经过CGT缓冲的撞击力在下降段之后趋于平稳,这与燃气射流冲击载荷的变化规律一致,验证了金属薄壁圆管轴向撞击载荷理论模型可用于燃气射流冲击载荷理论研究。