装配式桥墩与承台新型连接抗震性能试验

2022-01-12何云武王鹤兰高泽宇

何云武, 李 嘉, 江 建, 王鹤兰, 高泽宇

(1. 深圳市天健(集团)股份有限公司,广东 深圳 518034;2. 华中科技大学 土木与水利工程学院,湖北 武汉 430074)

预制拼装法具有施工效率高、对环境友好、质量可靠等优点,已成为桥梁工程上部结构施工的主流手段[1~3]。下部结构虽早在1955年美国新奥尔良Pontchartrain桥首次采用预制施工[4],但至今下部结构仍然以现场浇筑为主,发展相对缓慢。国内桥梁下部结构采用预制拼装技术,大多集中在2000年之后的一些大型跨海桥梁工程中,主要位于非震区或低烈度区[5~8],并以现浇湿接缝连接方式居多。

预制拼装法在桥梁下部结构施工中之所以推进较为缓慢,主要原因在于桥墩除了支撑桥梁上部结构外,还承担了来自地震、冲击等作用下的强大侧向载荷,而时至今日对预制桥墩的抗震性能认识并不充分[9,10],仅有的几种连接方式预制桥墩抗震性能却相差迥异,尚缺乏足够深入的研究成果和工程验证,工程技术人员难以清晰、系统了解强大剪切作用下的预制桥墩力学性能。

良好的抗震性能是预制桥墩大面积推广应用的前提,已成为学术和工程界的普遍共识。为此,采用不同连接方式的预制桥墩在地震下承载能力、破坏模态、延性、耗能能力等性能的研究和提升办法成为该领域的研究热点。众多学者基于试验和数值分析手段,从不同角度探讨了套筒灌浆连接、波纹管灌浆连接、插槽式连接、承插式连接、现浇湿接缝和预应力筋连接等预制桥墩主要连接方式的耗能能力、构造要求、破坏机理等[11~15]。文献[3]依据连接后桥墩的抗震性能,将预制桥墩归纳为“等同现浇”和“非等同现浇”两大类。对于以预应力筋连接为主的“非等同现浇”桥墩,为了提升其抗震耗能能力,文献[16~18]吸收了其他连接方式的优点,提出了混合式连接方式,以期获得良好抗震性能和自复位能力的连接方式。综合既有预制装配式桥墩的研究成果和工程应用,每一种连接方式具有其优势,也存在不足之处。如灌浆套筒连接方式,连接性能好,现场湿作业少,但浆液普遍难以灌满影响了其使用。因此,探索连接性能好,现场湿作业量低,施工辅助措施少的预制桥墩与承台连接方式,是目前推广预制装配法在桥梁下部结构中应用的主要研究方向之一。

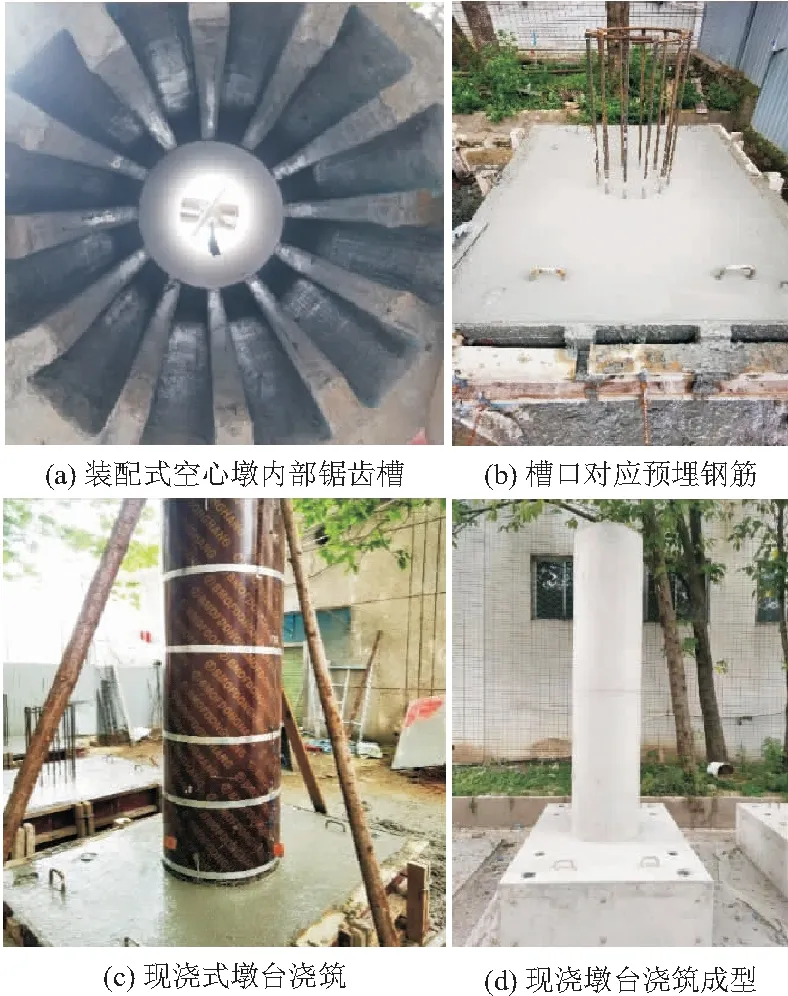

基于上述背景,本研究提出了如图1所示的锯齿形槽口新型连接构造,这种新型连接方式具有如下优点:(1)墩柱安装时,容许一定的调整误差,施工要求精度相较于套筒灌浆连接和波纹管灌浆等连接方式低,方便施工;(2)墩柱就位后,无需额外的持续吊装装置或支撑措施辅助墩身承受自重或提高稳定性;(3)墩柱内壁槽口的数量、形状、尺寸及布置方式,和内部后浇混凝土的强度及高度h等参数均可人为事先调整,以达到良好的连接性能;(4)通过调整后浇混凝土参数,借以人为事先调控地震作用下墩柱的塑性区域分布。

图1 承台与预制空心墩内壁锯齿形槽口新型连接构造

为了解承台与装配式空心墩内壁锯齿形槽口新型连接方式的抗震性能,为其优化改进及推广应用奠定基础,分现浇(XJ)和预制(YZ)两个试验组,共计制作了4个大比例桥墩、承台模型,开展低周反复试验,对比研究该新型连接下桥墩的抗震性能。

1 试验方案

1.1 试件设计

试验试件归为预制组(对应承台与装配式空心墩内壁锯齿形槽口新型连接方式,编号YZ)和现浇组(对应传统的现浇桥墩,编号XJ),为尽量降低施工质量、测试条件对试验影响,每组制作两个完全相同的试件,编号分别为YZ-1、YZ-2和XJ-1、XJ-2。

预制组的空心圆柱墩和承台分开预制,养护28 d后,在试验台上首先通过地脚螺栓固定承台,之后将底部内壁设置锯齿形槽口(图2a)的预制空心墩吊装就位,每个齿形槽口分别对准一根伸出承台顶面的预埋钢筋(图2b),之后浇筑空心墩内部一定高度h(图1)范围内的后浇C40混凝土,养护到位后再开展试验。本组两个空心墩底部的锯齿形槽口设置如下:从墩底截面往上750 mm范围,内壁设置锯齿槽构造,绕圆心沿内壁均匀分布12个,单个锯齿槽对应圆心角30°,其中凹槽部分20°,锯齿部分10°,凹槽深度50 mm。

图2 试件制作

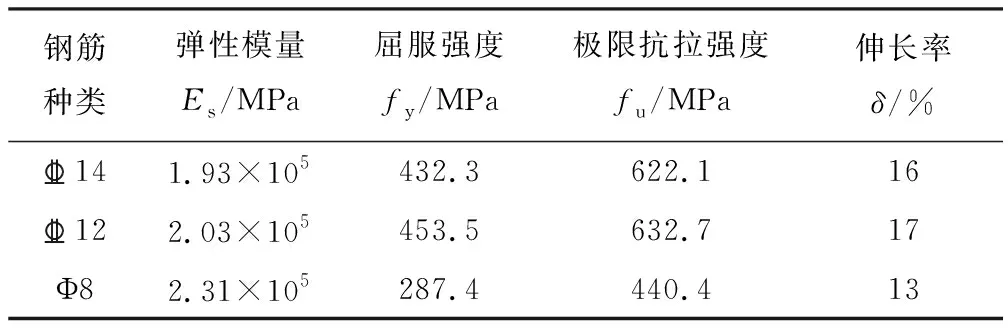

现浇组承台、圆柱空心墩的尺寸及材料与预制组一致。不同之处在于,现浇组试件的承台混凝土浇筑完成后,预埋伸出墩身钢筋,之后就立模板浇筑墩身混凝土,桥墩与承台完全连接在一起,且空心墩内壁不设锯齿形槽口(图2c,2d)。

两组试件承台尺寸均为1900 mm×1330 mm×500 mm,墩柱外径600 mm,壁厚100 mm,柱高2530 mm,其他相关信息见表1。

表1 试验试件信息

1.2 材料性能

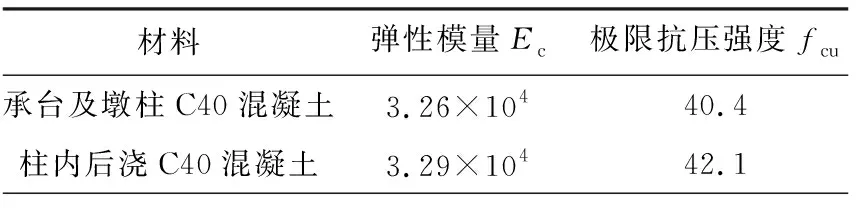

(1)混凝土

承台及墩柱混凝土均采用C40商品混凝土,水灰比0.42,砂率0.31,细集料为粗砂,碎石最大粒径为31.5 mm,坍落度为180 mm。柱内后浇混凝土采用自拌C40混凝土,其砂率与碎石最大粒径和上述混凝土相同,添加了1%高效减水剂,水灰比0.3,坍落度140 mm。与试件在相同条件下养护的混凝土立方体试块(尺寸为150 mm×150 mm×150 mm),其立方体实测极限抗压强度fcu和弹性模量Ec的平均值如表2所示。

表2 混凝土实测参数 MPa

(2)钢筋

采用标准拉伸试验确定钢筋的材料性能参数。每种钢筋,各取三组300 mm长筋段进行标准拉伸试验。测得钢材屈服强度fy、极限抗拉强度fu、弹性模量Es和伸长率δ等参数,其平均值如表3所示。

表3 钢筋实测参数

1.3 加载制度

试验加载装置如图3所示,由水平作动系统、竖向力加载系统以及固定系统等几个部分组成。为模拟桥墩实际受力和约束条件,同时避免反复加载过程中拉坏竖向千斤顶,在墩顶设置一块20 mm厚钢盖板,其上嵌固一聚四氟乙烯滑板橡胶支座,千斤顶底面加装一固定钢板和不锈钢板,不锈钢板压制在滑板支座上,试验过程竖向千斤顶不发生水平位移,并始终保持300 kN的恒定竖向压力(轴压比为0.1)。

图3 加载装置

试验采用力和位移混合加载控制,并按等幅和变幅混合的加载方式。在试验开始前进行预加载,当加载及测量装置运行正常后进行正式试验。在试件屈服前,按力控制加载,以每级12 kN的幅值递增,直到试件进入屈服。之后采取位移控制加载,首级位移幅值为±13.5 mm,之后以4.5 mm逐渐递增,当位移幅值达到±90 mm后,按9 mm逐级递增,直到试件破坏。无论力还是位移控制加载,每级载荷均进行3次循环,试验加载制度如图4所示。

图4 加载制度

2 试验现象

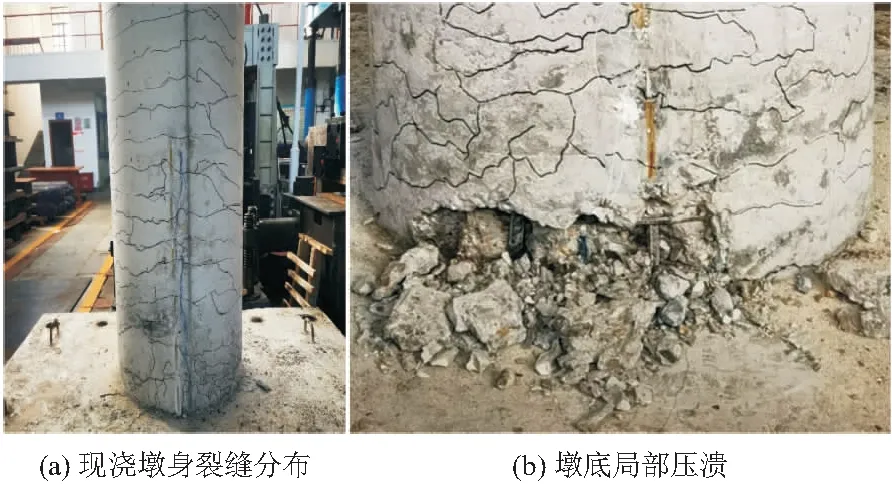

2.1 现浇组(XJ)

现浇组的两个试件首条裂缝出现于第3级(36 kN)加载,该裂缝距承台上表面0.51 m处,之后随着反复荷载持续增加,裂缝条数和程度加剧。当加载至第10级(位移控制13.5 mm)时,墩底与承台连接面出现裂缝,此时墩身裂缝主要分布于墩底往上1.2 m高度范围,裂缝分布较为均匀(图5a),间距约为10 cm。

图5 现浇式空心墩破坏状态

加载至第16级(位移控制40.5 mm)后,新增裂缝基本停止,既有裂缝持续发展,桥墩底部裂缝大多沿墩身圆周形成闭环,且桥墩与承台连接处部分裂缝沿墩身高度方向蔓延发展形成多条竖向裂缝,该区域表层混凝土开始局部脱落。随着水平位移荷载继续增加,墩柱和承台连接截面处两侧混凝土逐渐脱落,最终在第21级(位移控制63 mm)时,墩底混凝土被压溃,形成一168 mm×125 mm×60 mm的压溃区(图5b),墩身内部钢筋严重弯折,箍筋外鼓。

2.2 预制组(YZ)

预制桥墩与承台采用内壁锯齿形槽口新型连接方式后,结构破坏模态发生显著改变。首先出现裂缝的位置不在墩身,而是发生在预制桥墩与承台的结合面,开裂荷载提高至第4级(48 kN)。而且,在加载至第13级荷载(位移控制27 mm)前,预制墩身未出现任何裂缝,该级载荷下墩身才开始出现首条裂缝,该裂缝出现在距离承台顶面0.76 m处。随着加载持续,除了既有裂缝持续增长,新增裂缝分布于距离承台顶面0.76 m之上,但墩身裂缝相对较少。加载至第16级(位移控制40.5 mm)时,墩身首条裂缝的下部区域才逐渐开裂。

在第19级(位移控制45 mm)荷载之后,无论是裂缝程度还是裂缝数量,墩身开裂基本停止发展,此时,墩柱与承台结合面逐渐被拉起。随着位移荷载的不断增加,墩底最大脱空在25级(位移控制81 mm)时达到20 mm,在28级(位移控制99 mm)时达到27 mm。实测表明,该组试件在第25级(位移控制81 mm)荷载时,荷载-位移曲线开始下降。破坏时,墩底形成一底长172 mm,高92 mm的三角压溃区(图6b)。

图6 预制空心墩破坏状态

3 试验结果对比分析

3.1 滞回曲线与耗能能力

传统现浇桥墩(现浇组XJ)与内壁锯齿形槽口新型连接方式(预制组YZ)桥墩试验得到的滞回曲线如图7(试件平均值)。对比可知,两类桥墩在弹性阶段载荷-位移基本呈线性关系,但进入塑性阶段后,传统现浇桥墩和新型连接桥墩载荷位移关系显著不同。传统现浇桥墩的滞回曲线呈梭形,而新型连接方式空心墩滞回曲线为反S形。新型连接的预制装配式桥墩滞回曲线之所以发生明显变化,其原因是空心墩试件进入弹塑性阶段后,墩底现浇混凝土内部的预埋钢筋开始发挥主要作用,这部分钢筋受到循环荷载作用逐渐进入屈服和强化,并影响桥墩的滞回性能。受到后浇混凝土内部钢筋的影响,新型连接方式下的预制桥墩,同一级循环载荷下的3次推拉测试反馈,试件承载力随反复次数增加而缓慢降低,但同一级荷载下的不同次数来回测试得到的滞回曲线面积却大致相同,表明对于新型连接方式,在完全失去承载力之前,后浇混凝土及其内部钢筋可以起到较好的耗能效果。当后浇混凝土内部的全部钢筋进入屈服阶段后,预制组试件的滞回性能逐渐降低,此时继续加大循环载荷,受到后浇混凝土内部钢筋强化的影响,试件承载力却有所上升,但耗能能力相比之前已劣化,持续加载直至构件完全失效。

图7 试件滞回曲线

根据滞回曲线得到桥墩的等效粘滞阻尼系数he如图8。由图可见,传统现浇桥墩的初始等效粘滞阻尼系数he为0.41,新型连接方式桥墩的初始等效粘滞阻尼系数he为0.51,显然采用内壁锯齿形槽口新型连接方式后,桥墩的初始耗能能力得到提升。但无论传统现浇桥墩或新型连接预制桥墩,二者的等效粘滞阻尼系数皆随加载幅值增大而下降。并且在加载初期,等效粘滞阻尼系数he下降迅速,表明初期裂缝是桥墩耗能的主要贡献,当加载位移幅值大于20 mm后,等效粘滞阻尼系数he下降速率逐渐减小,说明后期裂缝对桥墩耗能贡献有限。

图8 等效粘滞阻尼系数

试验还表明,在初始阶段,无论传统现浇式或新型连接的空心墩,其初始粘滞阻尼系数都达到较高水平,前几级荷载下皆在0.35以上,尤其是新型连接方式的空心墩,前三级荷载的等效粘滞阻尼系数均处于0.4以上,最大可达0.58。新型连接方式预制空心墩其最大等效粘滞阻尼系数比现浇空心墩提高了41.5%,说明新型连接方式预制装配式墩的初期耗能能力比现浇式空心墩高得多,可以较大程度上推迟墩身开裂,提高了墩身开裂荷载和持荷幅值。

当位移控制的加载幅值达到15 mm时,传统现浇桥墩和新型连接的预制空心墩,两者等效粘滞阻尼系数皆下降到了0.3以下,并且出现预制组桥墩的等效粘滞阻尼系数低于传统现浇桥墩,虽然二者相差仅为0.05,但新型连接的预制空心墩等效粘滞阻尼系数在初始阶段的下降速率大于传统现浇桥墩,直至破坏状态,新型连接方式桥墩的等效粘滞阻尼系数比传统现浇桥墩低约19%。

受后浇混凝土及其内部钢筋的影响,相较于传统现浇桥墩,新型连接的预制装配式桥墩破坏时的墩顶位移更大,表现出较好的延性,而且后续可持荷过程比传统现浇桥墩更具优势,虽然其破坏状态时的等效粘滞阻尼系数略低于传统现浇桥墩,但仍然维持在0.2以上,说明仍保持较好的后期耗能能力。

3.2 骨架曲线与延性系数

测试得到传统现浇和新型连接预制空心墩的骨架曲线如图9,根据骨架曲线可以得到试件屈服点、峰值点和极限点等主要参数。其中,现浇空心墩基于割线刚度,即以75%极限强度处的割线刚度对应的等效弹塑性系统位移作为结构的屈服位移;新型连接空心墩基于初始屈服,以骨架曲线斜率明显减小处点对应的位移作为结构的屈服位移(表4)。

图9 骨架曲线

表4 桥墩骨架曲线主要参数

从表4可知,两组试件的屈服位移接近,但极限位移相差较大,新型连接方式相较于现浇桥墩的极限位移提高了18 mm(26.7%)。同时,位移延性系数由2.55增加到3.19,提高了25.1%。说明新型连接方式有效提高了结构延性,增强地震荷载作用下桥墩的抗倒塌能力。

虽然新型连接方式提高了桥墩延性,但降低了结构承载能力。采用新型连接方式的桥墩,屈服载荷和极限荷载分别为137.01,157.06 kN,比传统现浇桥墩降低了6.8%,20%。可见,采用内壁锯齿形槽口新型连接方式的预制装配式桥墩,延性提高的同时降低了桥墩承载力。

3.3 残余变形

两类桥墩的残余变形如图10所示,可以看出,无论现浇式或新型连接方式,其残余变形均随着加载幅增加而渐大,但进入塑性阶段的载荷幅及残余变形明显不同。

图10 残余变形曲线

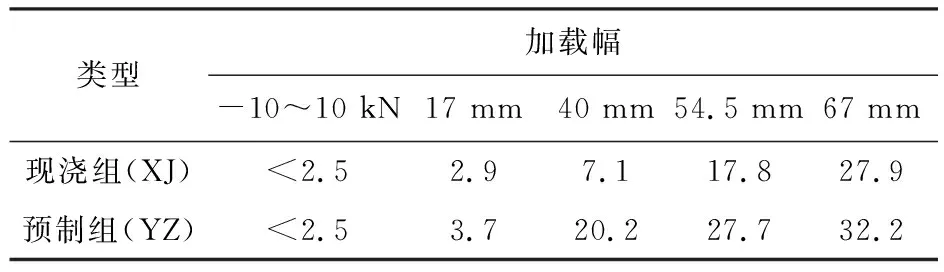

表5中列出两类桥墩残余变形主要参数,可见在加载前期两种桥墩的残余变形相差无几且均较低,但是YZ组在位移加载幅为17 mm时残余变形凸显改变趋势,而XJ组在位移加载幅到达44 mm时残余变形才开始迅速增加。XJ组最大残余变形为27.9 mm,对应位移加载幅67 mm,但是YZ组在位移加载幅为54.5 mm时,就已达到这一变形。反映出虽然新型连接的预制装配式桥墩初期残余变形较大,但是后期残余变形的增速略小于现浇桥墩。

表5 残余变形 mm

此外,由残余变形曲线可见,新型连接的装配式桥墩,推拉反复桥墩两侧的残余变形略有差异。其原因是受后浇混凝土及其内部钢筋施工质量的影响,由于预制桥墩安装时,预埋伸出承台的钢筋要求一一对应深入到锯齿形槽口内,受施工误差影响,伸入到槽口内的各根钢筋可能存在保护层不一致的问题,由此导致桥墩不同侧面的钢筋力臂存在差异,该影响在桥墩接近极限状态时制约其力学性能。因此,锯齿形槽口连接的预制装配式桥墩,施工时需要确保预埋钢筋定位准确,并适当提高后浇混凝土的施工和易性,保证各锯齿形槽口混凝土浇筑饱满。

3.4 刚度退化

试验测试得到的两类桥墩刚度退化如图11所示。由图11可见,两者的刚度弱化趋势基本一致,刚度退化速率随加载幅增加逐渐减小,现浇桥墩和新型连接预制空心墩的刚度退化系数在各级荷载下相差很小。若将桥墩的初始割线刚度设为1,试件在加载初期刚度退化较为迅速,在位移控制的加载幅增至17.8 mm时,两类桥墩的割线刚度已衰减至初始割线刚度的50%。

图11 刚度退化系数曲线

根据桥墩刚度退化趋势可知,现浇桥墩和新型连接的预制桥墩,刚度退化主要集中于加载的前期阶段,当水平位移加载幅达到36 mm时,两类桥墩的刚度仅为初始刚度的30%,退化速率衰减至0.5以下。此后,刚度退化的趋势逐渐缓和,曲线变得平缓,直至破坏状态,现浇桥墩刚度再次衰减约10%,破坏时其割线刚度为初始割线刚度的20%。新型连接桥墩由于其极限状态下的加载幅更宽,导致破坏时其割线刚度仅为初始割线刚度的14.5%。

刚度退化系数曲线表明,地震下两类桥墩的刚度衰减相差无几。可见,锯齿形连接的装配式桥墩不至于因为刚度的降低而瞬间失效,可充分发挥结构装配式连接的优势。

4 结 论

(1)内壁锯齿形槽口新型连接的预制装配式桥墩,地震荷载作用下,其破坏模态和墩身开裂形态显著不同于现浇桥墩。在反复荷载作用下,新型装配式桥墩的墩身裂缝分布较少,首条裂缝出现于后浇混凝土对应的墩身截面附近,之后裂缝向上依次出现,桥墩进入塑性阶段后期,后浇混凝土对应的墩身才开始产生裂缝,破坏时墩底与承台界面出现脱空,墩底出现一三角形压溃区;现浇桥墩首条裂缝虽然距离墩底截面一定高度,但很快裂缝沿首条裂缝上下一定范围内均匀出现,裂间距较为平均,破坏时墩底出现明显的矩形压溃区,墩身钢筋屈服,箍筋外鼓。

(2)新型连接的预制空心墩最大等效粘滞阻尼系数比现浇桥墩增加了41.5%,早期耗能能力优于现浇空心墩,并提高了墩身开裂荷载,极限状态下的墩身位移显著大于现浇桥墩。但相较于现浇桥墩,随着反复载荷持续增加,新型连接桥墩的等效粘滞阻尼系数下降速率更快,这与预制墩底同承台结合面的张开趋势直接关联。

(3)内壁锯齿形槽口新型连接方式可提高空心墩的耗能能力,也增加了桥墩延性,相较于现浇桥墩,内壁锯齿形槽口新型连接方式的预制装配式桥墩极限位移提高了26.7%,位移延性系数提高了25.1%,增强了地震荷载作用下桥墩的抗倒塌能力。

(4) 内壁锯齿形槽口新型连接预制装配式桥墩的刚度退化性能与现浇桥墩几乎一致,表明预制桥墩与承台顶面出现脱空劣化了桥墩耗能能力,但该连接形式的桥墩不会因此在地震作用下而突然破坏,后续结构仍然能较为充分地发挥较好的耗能和延性特征。

(5)相较于现浇桥墩,内壁锯齿形槽口新型连接预制装配式桥墩的极限承载能力降低了约20%,且一旦墩底截面与承台脱空,反复载荷下的桥墩残余变形明显大于现浇桥墩,虽然后者进入塑性阶段后的残余变形增加速度快于新型连接的预制桥墩,但仍可见内壁锯齿形槽口新型连接预制装配式桥墩在地震荷载作用下的自复位性能逊色于现浇桥墩。