催化裂化装置油浆系统腐蚀分析与防护措施

2022-01-09朱俊峰

朱俊峰

(中国石化安庆石化公司,安庆 246000)

1 装置概况

某催化裂化装置于1978年建成投产,期间经过多次改造。2016年至2019年运行期间,分馏塔底油浆系统出现多处腐蚀问题,通过对其腐蚀情况进行调查并分析原因,有针对性地提出了解决措施。

1.1 腐蚀情况

2018年8月9日油浆泵P309/1(备用泵)预热阀阀体磨穿,高温油浆泄漏喷出,见图1。

2018年8月29日对油浆泵P310进行预防性检修时,发现其吸入段冲刷严重,见图2。

图2 油浆泵P310吸入段冲刷形貌

2019年大检修发现3台油浆泵吸入段、叶轮及导叶均有不同程度的冲蚀。冲蚀形貌与图2相似。初底油油浆换热器换116/1-4管束管口也存在冲刷腐蚀。

1.2 历年检修情况

2016年大检修对整个油浆泵预热线阀门进行了更换;油浆泵P309/1整体更换,P309/2及P310更换叶轮、导叶、吸入段和轴。

2 腐蚀机理

油浆系统单元腐蚀主要是高温硫腐蚀及催化剂磨蚀。不需要考虑环烷酸腐蚀,因为催化裂化装置油浆系统中的环烷酸经过高温催化剂反应后已经分解。

2.1 高温硫腐蚀

高温硫腐蚀的主要影响因素包括温度、硫化物的种类。

硫、硫化氢以及硫醇等特殊的硫化物在大于260 ℃(不存在环烷酸情况下)的重油部位形成高温硫腐蚀。高温硫腐蚀主要表现为均匀腐蚀和局部坑蚀,化学反应如下:

高温硫腐蚀速率的大小取决于原油中活性硫的多少,与总硫量也有关系。

温度在260~340 ℃时,硫化物开始分解,生成硫化氢,对设备产生腐蚀,并且随着温度的升高腐蚀加剧。

温度在340~400 ℃时,硫化氢分解为H2和S,S与Fe反应生成FeS保护膜,对腐蚀有减缓作用。

2.2 催化剂磨蚀

原料油在反应器内与催化剂反应后经旋风分离器分离后进入分馏塔底部,因旋风分离器有一定的分离效率,且效率随着设备运行时间的增加会逐渐降低,进入分馏塔的反应油气必然带有一定的催化剂。为防止催化剂进入分馏塔中上部堵塞塔盘,分馏塔底设置油浆返塔循环,从塔底抽出油浆返回人字挡板上部,洗涤进入分馏塔的油气,保证催化剂只存在于油浆系统。油浆中携带一定量的催化剂,在油浆系统管线的流量调节阀、手阀等限制流量部位以及管线弯头等易磨蚀部位,会因催化剂磨蚀发生泄漏。

3 原因分析

3.1 选材评估

3.1.1 原料油及油浆中硫含量的确定

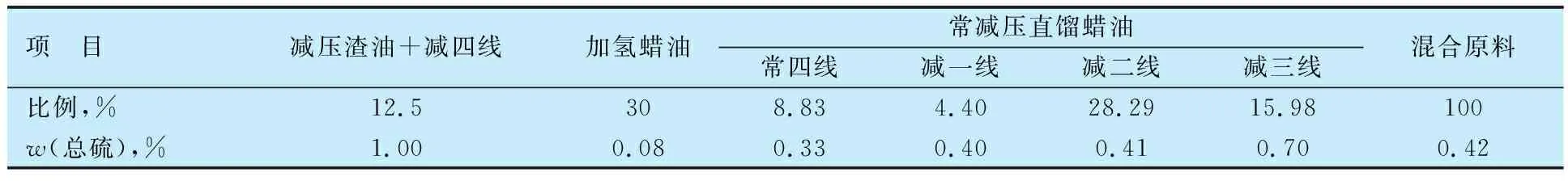

(1)对比设计及目前原料油的组成和硫含量,分别见表1和表2。

表1 设计原料油的组成和硫含量

表2 目前原料油的组成和硫含量

通过对比设计时原料油和目前原料油性质可以发现,装置进料满足设计的要求,甚至有所改善。因此分析腐蚀问题主要关注异常工况下的介质情况。

异常情况下会掺炼减压渣油,掺入减压渣油导致原料中的硫含量大幅增加,加剧油浆系统腐蚀。例如重油加氢装置每18个月需换一次催化剂,期间催化混合进料总硫质量分数平均值为0.6%。

(2)近3年来正常生产期间油浆中硫质量分数平均值为0.3%低于设计的设防值。而重油加氢装置换剂期间油浆中硫质量分数为0.2%,较正常生产时硫含量低。

3.1.2 腐蚀速率

油浆系统主要有8台换热器,其中2台管束材质为1Cr18Ni9Ti,2台为10号钢,4台为0Cr18Ni9;有19条工艺管道,其中16条为1Cr5Mo材质,3条为20号钢材质。依据《高硫原油加工装置设备和管道设计选材导则》给出的修正后的McConomy曲线及腐蚀速率系数图估算油浆系统设备的腐蚀速率(其中油浆中硫含量取平均值0.3%),见表3。

表3 油浆系统设备腐蚀速率

催化裂化油浆中硫化物类型主要有二苯并噻吩类和萘并噻吩类硫化物,其中萘并噻吩类是主要的硫化物类型[1-4]。高温硫腐蚀速率的大小取决于油浆中含有多少活性硫,故而催化油浆系统设备的实际腐蚀速率要比通过修正的McConomy曲线计算出的腐蚀速率低。

3.2 腐蚀原因分析

通过对催化裂化油浆系统腐蚀机理的分析可以看出催化油浆系统的主要腐蚀原因为催化剂的磨蚀,而催化剂的磨蚀主要影响因素即油浆中固体催化剂含量和油浆的流速。

(1)2018年8月3日至25日沉降器跑剂期间,油浆固含量平均值10.48 g/L,严重超指标(≤5 g/L)运行,直接造成油浆泵预热线阀门腐蚀穿孔,油浆泵冲蚀严重。

(2)除了油浆中固含量的影响,介质流速也是油浆系统磨蚀的重要影响因素。目前油浆系统流速见表4。

表4 油浆系统流速

根据相关指导意见的要求,油浆系统管道流速控制在1.1~1.2 m/s,油浆换热器管程内的流速应控制在1.2~2.0 m/s。油浆管道中调节阀阀组前及变径处流速偏离较大,需加强对调节阀阀组的监控,每周安排专人对油浆管路的调节阀阀组进行检查,每季度进行测厚,对油浆线流速进行调整,防止油浆线流速过快加速管线冲刷或者过低引起管线堵塞。

4 防腐对策

4.1 工艺及设备防腐措施

(1)整个运行周期尽可能保持平稳操作,避免大幅度波动或紧急切断进料等异常操作,关注原料性质特别是混合原料中的硫含量,最大限度的少炼渣油。

(2)严格控制油浆固含量不大于5 g/L,一旦发现固含量有上涨趋势,立即查找原因,增大油浆外甩量,增加油浆固含量的分析频次,并对整个油浆管线进行重点监控。油浆泵正常生产期间为1开2备。2018年8月3日至25日跑剂期间,油浆泵2开1备,增加油浆循环量以及外甩量,增加对油浆的置换频次,以达到减少油浆固含量的目的。

(3)2019年大检修对沉降器两组粗旋和四组顶旋进行整体更换,最大程度地减少因旋风分离器效率低造成跑剂对油浆系统的影响。对油浆泵P309/2和P310进行了更换,P309/1更换叶轮、导叶及吸入段。对初底油油浆换热器换116/1管箱隔板进行矫正,并在隔板边沿焊接拉筋加固,堵管17根;对换116/2,4管隔板进行矫正,并在隔板边沿焊接拉筋加固;更换116/4管束。

(4)制定油浆系统设备备品备件储备策略,见表5。

表5 油浆系统设备备品备件储备策略

4.2 进料控制

催化装置硫质量分数的原设计值0.42%,正常生产时混合原料油中硫含量低于设计值,但在重油加氢装置换剂期间硫质量分数(平均值 0.6%)高于设计值,需调整进料比例(降低掺渣量),确保混合原料油中的硫含量不高于设计值。

5 腐蚀监检测

5.1 腐蚀性介质分析情况

目前,针对油浆系统腐蚀情况主要分析原料中的硫含量(2次/月)、油浆中的固含量(2次/周)及硫含量(1次/月),参照中国石化《炼油工艺防腐蚀管理规定》实施细则(第二版)的要求,可以看出目前的分析化验符合要求。

5.2 腐蚀监测现状及改进措施

(1)目前催化裂化装置有两条油浆管线安装了在线定点测厚系统并接入了腐蚀监测平台,可以对其进行实时监测。

(2)2018年8月对油浆固含量分析判断沉降器有跑剂现象。整个油浆系统固含量高,装置制定油浆系统定点测厚方案,每周对油浆管线弯头等重点部位进行线下人工定点测厚,对测厚数据进行对比,对减薄速率较快部位进行重点监控。

(3)2015年1月与2019年11月分别对整个油浆管线进行了一次全面检验,结合检验报告及整个油浆系统防腐蚀调查制定现阶段装置油浆系统定点测厚方案,见表6。在表6标识的油浆管道部位做好标记再按测厚计划进行测厚,并编制检测档案。根据定点测厚数据计算腐蚀速率,再根据腐蚀速率进行风险等级判定并制定相应的处理措施。

表6 油浆系统管道定点测厚方案

6 结 语

(1)通过对油浆管线腐蚀速率的估算,增加对油浆系统管线中3条20号钢管线的在线定点测厚。

(2)油浆泵每月进行一次切换或将备用油浆泵启动,打开出口阀,双泵运行半小时,确保备用油浆泵泵体和入口管道内无大量催化剂沉积。

(3)油浆系统自2003年1月投用至今已运行18 a,仅靠定点测厚并不能全面发现问题,需尽快安排对油浆管线系统进行一次全面的涡流扫查,并利用大修机会进行母管和焊缝硬度检测,对硬度不达标的进行整体更换。

(4)每周安排专人对油浆管路的调节阀阀组进行检查,每季度进行测厚,并且和工艺组进行沟通对油浆系统流速进行调整,防止油浆线速过高加快管线冲刷或者过低引起管线堵塞。