B4C 增强可陶瓷化硅橡胶复合材料的制备与性能

2022-01-07赵孙策母汶汶肖顺红马寒冰

赵孙策,曾 诚,母汶汶,肖顺红,马寒冰

(西南科技大学材料科学与工程学院,四川 绵阳 621010)

绝缘阻燃材料在人们日常生活中的重要性日益凸显[1]。传统的阻燃材料会加入无机阻燃填料如含磷、氮、氯等的阻燃剂,虽然具有一定的阻燃效果,但在火焰燃烧条件下,会产生有危害性或难闻的气味,且会化为粉末,不再具备耐火性能及支撑作用,对生产设施设备等不再起到保护作用[2]。

近年来,可陶瓷化硅橡胶复合材料因具有优异的使用性能而被广泛应用。该复合材料在常温下具有耐酸碱、耐高低温、质轻无毒等特点[3-4],在火焰灼烧或高温下,硅橡胶基体会发生分解,与内部填料结合后会形成较为坚硬的陶瓷体,可阻挡火焰的蔓延,保护内部材料不受损坏[5],因此可应用于航空航天、医疗卫生、耐火材料等领域[6]。

在目前的研究中,硅橡胶复合材料的热稳定性较差,高温下形成的陶瓷体的质量残留率和完整性较低,陶瓷材料会开裂损坏,并伴有填料的部分脱落及较大裂纹和空隙的产生,极大限制了材料的应用[7]。针对此问题,研究者做了大量的研究。向硅橡胶基体中加入成瓷填料和助熔剂等助剂,可以有效抵抗火焰的侵蚀,提高材料的陶瓷化程度,并在一定程度上提高复合材料的其它性能[8]。硅橡胶复合材料处于高温环境时,复合材料基体会分解成SiO2,同时助熔剂逐渐熔融,形成液相流动体,将成瓷填料与SiO2及其它助剂连接起来,起到“桥梁”的作用,在冷却后形成具有一定强度的陶瓷结构[9-10]。

本文对如何提高复合材料的热稳定性能及改善高温烧结陶瓷体的力学性能展开研究,探究引入不同份数的B4C 填料对可陶瓷化硅橡胶的综合性能的影响,制备出了具有良好综合性能的可陶瓷化硅橡胶复合材料,并通过弯曲力学性能测试、热失重分析、扫面电镜等测试手段,对材料进行了表征,

1 实验部分

1.1 实验药品及仪器

甲基乙烯基硅橡胶(MVQ,型号110-2,Mn=6.5×106g·mol-1,乙烯基含量0.23%),羟基硅油,气相二氧化硅(A200,BET 表面积为200m2·g-1),2,5-二甲基-2,5-二(叔丁基过氧基),己烷(DBPH,型号MC-8B),硅灰石,硼酸锌(B2H8O8Zn,AR),B4C,乙醇。

SU-70B 型密炼机,401 型双辊开炼机,406 型平板硫化机,1010-BS 型烘箱,7C7C-12 型马弗炉。

1.2 配方设计与复合材料的制备

1.2.1 配方设计

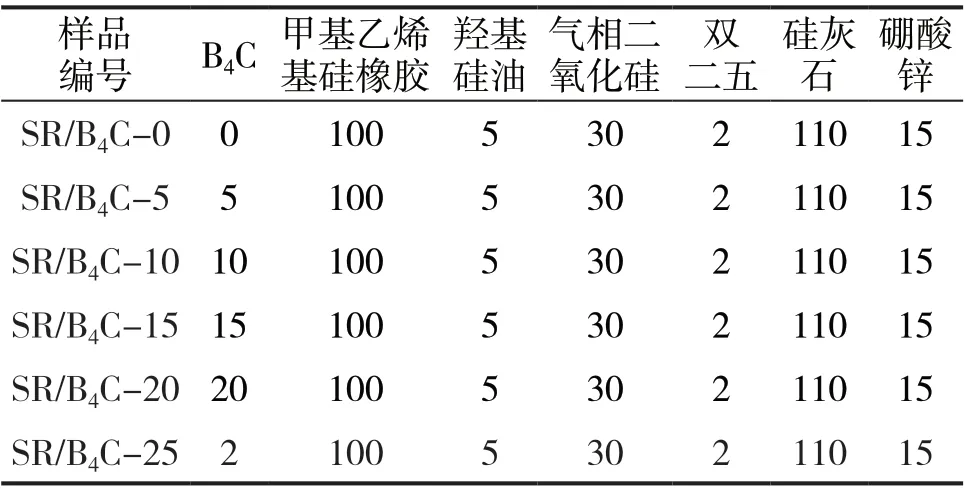

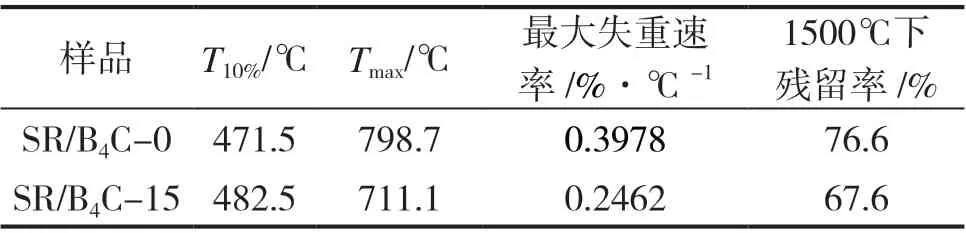

表1 是在硅橡胶复合材料配方的基础上掺杂B4C 后的复合材料体系的基本配方,标记为SR/B4C。

表1 可陶瓷化有机硅橡胶复合材料配方 /份Table 1 The formula of ceramic silicone rubber composites

1.2.2 复合材料的制备

先将甲基乙烯基硅橡胶加入密炼机内进行密炼,依次加入白炭黑、羟基硅油、硅灰石和硼酸锌,以及不同份数的B4C,密炼温度为 100℃,转速为150 r·min-1。混炼 30min,使填料与胶体混合均匀后取出,在双辊开炼机上加入双二五硫化剂,开炼15min 后薄通出片。试样放入尺寸为100mm×100mm×2mm 的模具中进行平板硫化,硫化条件为175 ℃/10MPa/10min。平板硫化完成后,取出试样,放入200℃烘箱中进行二段硫化,硫化时长2h。将硫化后的混炼胶裁成尺寸为50mm×4mm×3mm 的样条,放入瓷舟中置于马弗炉中,按10℃·min-1升温至1000℃,保温30min,降温后取出,即得到具有一定强度的陶瓷体。

1.3 测试与表征

复合材料的热失重分析采用热失重分析仪进行测试,测试温度范围30~1500℃,升温速度10℃·min-1,测试气氛为空气,气流速度40mL·min-1。

复合材料的断面形貌和陶瓷体微观断面形貌分析,采用扫描电镜进行测试,测试样品经喷金处理。陶瓷体宏观表面形貌采用Canon 6D 拍摄。

陶瓷体的力学性能测定按GB/T 6569-2006进行,用弯曲法在万能试验机测试,加载速度为0.5mm·min-1。测试结果来自5 个样品。

陶瓷体的密度测定按GB/T 25995-2010 进行。采用煮沸法,将试样放在煮沸装置中煮沸3h,停止加热后在水中冷却至室温。

体积密度按式(1)计算:

式中,ρ为试样表观密度;m1为吸水饱和试样的质量;m2为浮重;m3为湿试样质量;ρ1为浸入液体在实验温度下的的密度。

2 结果与讨论

2.1 可陶瓷化硅橡胶复合材料的断裂面形貌分析

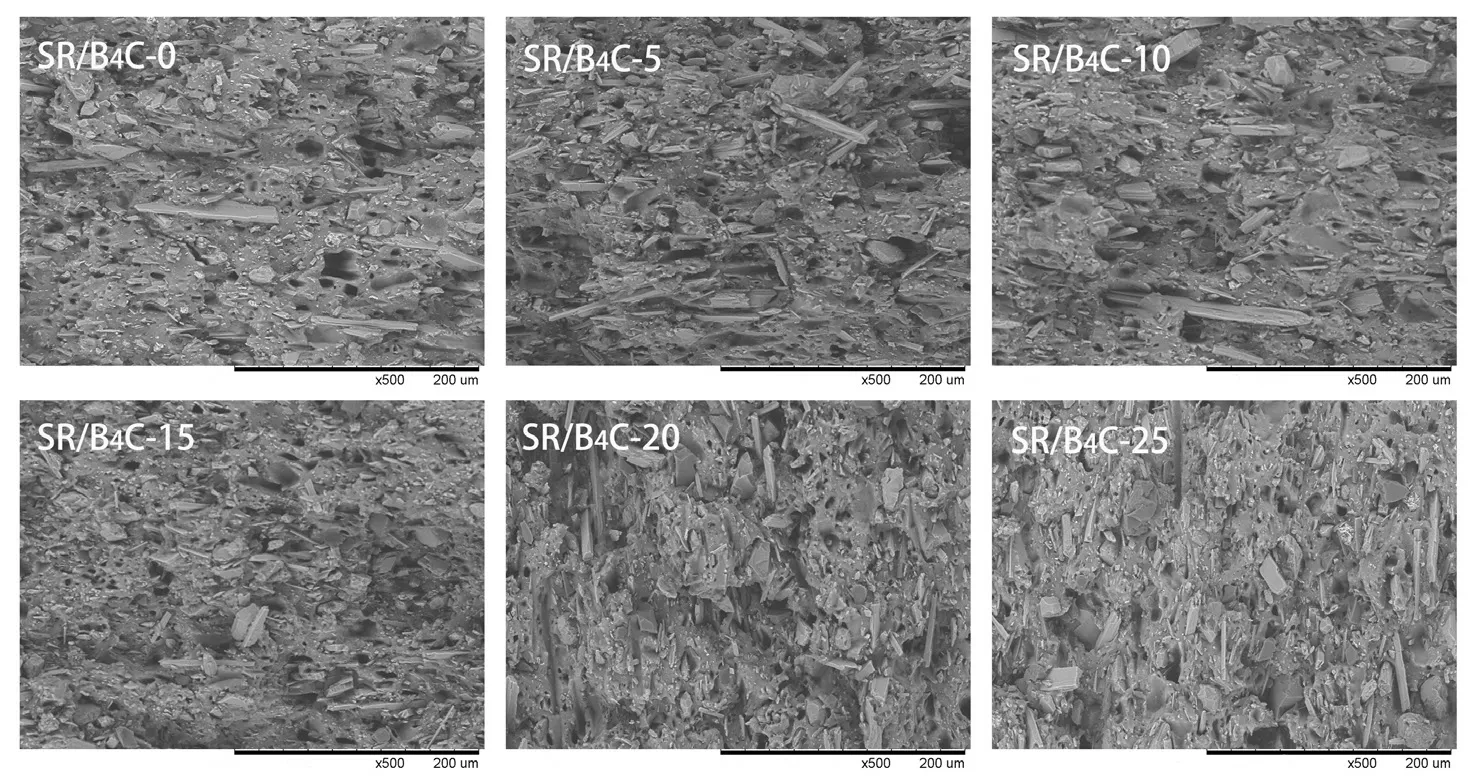

研究B4C 添加剂对复合材料性能的影响,可以结合硅橡胶的拉伸断裂面形貌进行分析。图1 为不同B4C 添加份数的复合材料的断裂面形貌。从图中可以直观看出,成瓷填料硅灰石纤维分布在材料中,孔洞尺寸大致分布在2~25μm,可能是复合材料在受到应力拉伸时填料会传递载荷;但随着应力的增加,断裂面会出现晶须拔出现象,从而在断裂面会形成尺寸不一的孔洞。B4C 的添加对复合材料内部结构的影响较小,在断裂面分布的B4C 颗粒会随着添加剂份数的增加而逐渐增多。B4C 颗粒的微观形貌为不规则块状体,尺寸大小在15~50μm,对复合材料的力学性能可能会起到颗粒增强的作用,但增强效果不明显,原因可能是在长径比较大的纤维状硅灰石的明显增强作用下,B4C 颗粒的增强效果难以显露。随着B4C 质量分数不断增加,硅灰石的占比会逐渐减小,可以看出B4C添加份数在15份以内时,其对复合材料内部的界面结构及填料分散性的影响较小。

图1 硅橡胶复合材料断裂面的微观形貌图Fig.1 Micro morphology of fracture surface of silicone rubber composites

2.2 B4C 对可陶瓷化硅橡胶复合材料热失重的影响

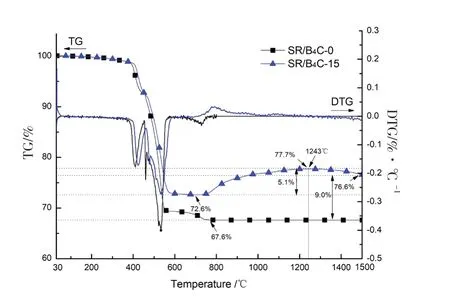

对B4C 添加剂含量分别为0 份与15 份的可陶瓷化硅橡胶复合材料做热失重分析,TG 曲线与DTG 曲线如图2 所示。热失重10%(T10%)、最大失重温度(Tmax)及1500℃下的残留质量分数如表2 所示。未添加B4C 时,T10%为471.5℃,Tmax为798.7℃,添加15 份B4C 后,T10%向高温方向移动至482.5℃,且最先达到Tmax=711.1℃,最大失重速率也降低至0.2462 %·℃-1。结果表明,在800℃内,B4C 的添加提高了复合材料的热稳定性,在一定程度上抑制了复合材料的受热分解。未添加B4C 的试样在800℃后的残留率保持不变,为67.6%,表明在800℃时,硅橡胶复合材料已经受热完全分解。添加了15 份B4C 的试样,在711.1℃后复合材料的质量残留率逐渐上升,但上升速率逐渐减缓,在1243℃时达到最大值77.7%,原因在于B4C 在710℃后发生了式(2)的反应,被空气氧化生成了B2O3和CO2。CO2从试样表面逸出,而B2O3残留在复合材料中,使得复合材料的残留率有5.1%的提升。1243℃后,B4C 反应完全,但残余碳可能会继续与氧气反应生成CO2,然后脱离复合材料逸出至空气中,使得复合材料的残留率逐渐降低至终点76.6%。

图2 硅橡胶复合材料的热失重曲线Fig. 2 TGand DTG of silicone rubber composites

表2 硅橡胶复合材料的热失重特征数据Table 2 Characteristic data from TGA and DTG of silicone rubber composites

结合图表和数据可以看出,添加15 份B4C 的复合材料,其热稳定性相较于未添加有显著提升,最大失重速率也有所降低,但700℃以上的持续高温环境,可能会导致B4C 转化为B2O3,但不会影响复合材料的使用性能,且可以形成坚硬的陶瓷体。

2.3 B4C 对陶瓷体力学性能的影响

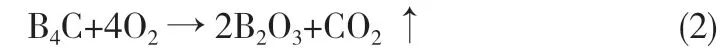

采用煮沸法测得的1000℃烧结形成的陶瓷体密度,以及采用三点弯曲法测得的陶瓷体的弯曲断裂峰值力的数据如图3 所示。可以清晰地看出,陶瓷体密度会随着B4C 添加份数的增加而上升,从1.98g·cm-3提高至2.23 g·cm-3。随着添加剂份数从0 份增加到20 份,陶瓷体的弯曲断裂峰值力呈上升的趋势,原因一方面在于B4C 本身的强度比较高,影响了陶瓷体整体的力学性能,另一方面可能是B4C 的引入,使得复合材料内部的各种填料分散得更加均匀,填料与基体间粘接得更加紧密,使得结合作用有一定的增强,具体表现为陶瓷体断裂峰值力由2.34N 增加至7.91N,提升了138%。但B4C 添加份数为25 份时,陶瓷体力学性能出现了下降趋势,原因可能是添加剂的大量引入,使得复合材料内部的B4C 颗粒发生团聚,在受到外界应力作用时容易产生应力集中,导致弯曲断裂峰值力出现下降。

图3 陶瓷体密度及弯曲断裂峰值力Fig.3 Density and bending fracture force of ceramics

结果表明,相较于未添加的陶瓷体,添加B4C 的陶瓷体,其弯曲断裂峰值力均有不同程度的增加,添加20 份时,陶瓷体的力学性能最好,弯曲断裂峰值力可达到7.91N,添加25 份时,力学性能则出现明显下降。

2.4 陶瓷体的宏观和微观形貌分析

复合材料和不同B4C 添加份数的陶瓷体的宏观形貌对比见图4。可以看出添加B4C 后,复合材料的颜色由灰白色变为黑色,尺寸上没有变化,而烧结的陶瓷体均出现了体积收缩。未添加B4C 的复合材料在烧结后得到的陶瓷体表面开裂,产生较大缺口,壳层与内部分离,形状保留不完整,原因是复合材料在高温环境下,组分SiO2以及反应生成的CO2等气体会从材料内部飞散出去,易产生较大缺陷,使得样品质量残留较少,从而导致裂口较大。随着添加B4C 的份数增多,陶瓷体的外观颜色从白色逐渐变至灰色,形成的陶瓷体结构较完整,表面裂口尺寸也逐渐减小,尤其是B4C 添加量为20 份时,形成的陶瓷体最为完整,表面没有裂口产生,复合材料中部分SiO2及C 的损失减少,使得陶瓷体力学性能表现优异。当添加剂含量增加至25 份时,陶瓷体表面出现了较大的缺口,且开裂程度较大,主要原因可能是B4C 的大量填入使得复合材料内部的颗粒分散不均匀,容易出现团聚体,导致填料与基体的相容性变差,界面结合作用变弱,在高温烧结时,不能有效阻挡SiO2及其它组分的散失。

图4 复合材料与烧结后陶瓷体宏观形貌图left and right sides: composite materials, middle: Add ceramic body for 0 ~ 25 phr of B4C in turnFig. 4 Macro morphology of composite materials and sintered ceramic body

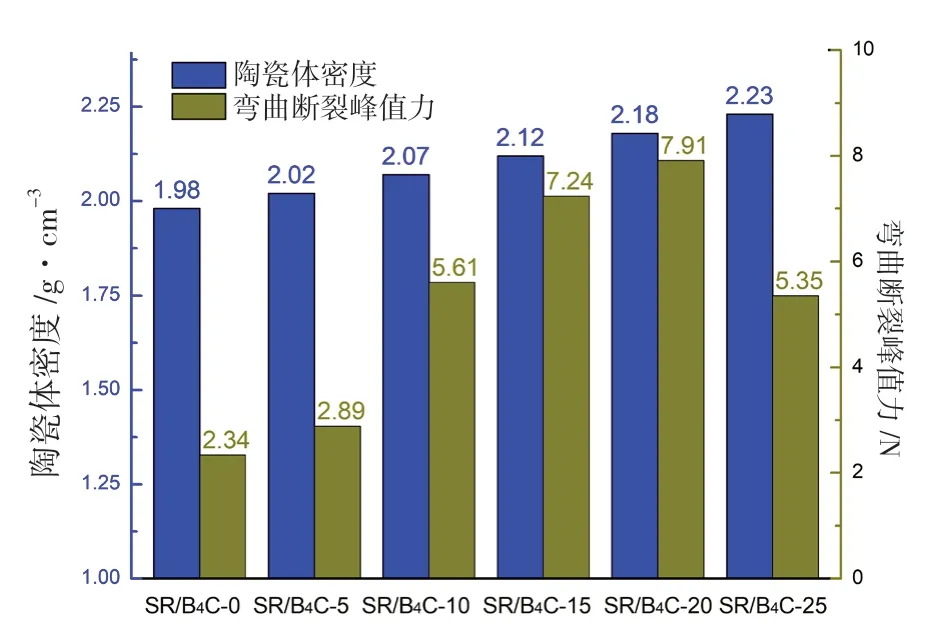

对1000℃下烧结陶瓷体的断裂面进行微观形貌表征,结果见图5。可以明显看出,未添加B4C 的陶瓷体,硅灰石纤维在内部结构中的分散程度较差。硅灰石的添加份数较大时,易形成团聚体,填料与基体的粘结程度也较低,难以承受外界负荷,表现出陶瓷体断裂峰值力较差。添加的B4C 为5~15 份时,断裂面的微观形貌出现了较大的变化,气孔分布较为均匀,较为意外的是,微观形貌中并未出现B4C 不规则块状体结构及硅灰石的纤维状结构。一种可能是B4C 的引入使得填料与基体的粘结变得更为紧密,填料在基体中的分散性有所改善,硅灰石纤维被共熔物包覆难以裸露出来;另一种可能是在烧结过程中引入B4C 后,B4C 与助熔剂等的协同作用降低了硅灰石的熔融温度,表现出断裂面各组分发生熔融并相互融合,形成了一个整体连续结构,在受到外力作用时,各组分表现出协同作用,从而极大增加了陶瓷体的力学强度。之后随着B4C 含量的增加,陶瓷体断裂面的形貌变化不大。实验结果表明,B4C添加量为15 份时,复合材料的陶瓷体结构已趋于稳定,过多引入B4C,陶瓷体的断裂峰值力的提升会减弱甚至降低。

图5 陶瓷体的断面微观形貌图Fig. 5 Cross section micro morphology of ceramic body

3 结论

本文通过添加B4C,来改善可陶瓷化硅橡胶的热稳定性和1000℃下烧结陶瓷体的力学性能。实验结果表明,B4C 的引入可以有效提升复合材料的热稳定性和陶瓷体的力学性能。添加量为15 份时,1500℃下,复合材料的热失重残留率增加至76.6%,提升了9%,最大失重速率降低。1000℃下烧结形成的陶瓷体,其弯曲断裂峰值力均有不同程度的提升,最高可提升至7.91N,增加了138%,同时所形成的陶瓷体结构为单相,各填料组分的相容性较好。综合实验结果可知,添加B4C 是一种可以有效提升复合材料的热稳定性和陶瓷体的力学性能的措施。