工艺条件对络合铁法脱硫效果的影响

2022-01-07陈艺洺郭佳鹏

陈艺洺,郭佳鹏,张 武

(西安石油大学化学化工学院,陕西 西安 710065)

天然气作为一种环保清洁的优质能源,已然成为能源转型中不可忽视的角色。新开采的天然气中主要含有H2S、含硫有机物等有害物质[1]。天然气在空气中燃烧时,这些含硫有机物和硫化氢会形成二氧化硫,破坏臭氧层,严重降低空气质量,甚至可能会诱发酸雨[2]。H2S 作为高度危害介质,具有高度刺激性,会造成设备腐蚀、管道堵塞和催化剂中毒,且会危害人体健康,污染环境[3]。为了脱去天然气中含有的硫化物,大力发展脱硫技术很有必要。

目前络合铁脱硫工艺已逐渐成为脱硫工艺的主流。其优点如下:1)反应活性高,选择性强,脱硫率高,尾气中的硫含量低,最优条件下天然气中的硫含量可降低到几个ppm 值甚至检测不出;2)可同时完成脱硫和硫磺回收的任务;3)不产生任何有毒的副反应产物;4)能将溶液中的硫离子氧化为硫单质后回收,不会产生二次污染物;5)脱硫液可再生,原料采购成本会大大降低,工厂的经济效益得以提高[4]。

1 实验部分

1.1 实验试剂和实验设备

试剂:氮气、硫化氢、无水碳酸钠(AR,85%)、氢氧化钾(AR,99.8%)、无水三氯化铁(AR,99.8%)、乙二胺四乙酸二钠。

设备:ZDS-2000 型荧光硫测定仪、pHS-3C 型显示数显pH 计、气体流量计。

1.2 实验原理

只有在酸性条件下,Fe3+才具有较强氧化性。常温下pH 为2.7~3.7 便会产生难溶的Fe(OH)3胶体沉淀(溶度积为3.5×10-38)[5],因此Fe3+不可能在弱碱性的溶液中大量存在并发挥氧化作用[6]。EDTA作为一种络合剂,能够将三价铁和二价铁络合,进而使其趋于稳定,再调节pH值,可有效避免产生沉淀,从而提高了三价铁的浓度,增强了溶液的稳定性。

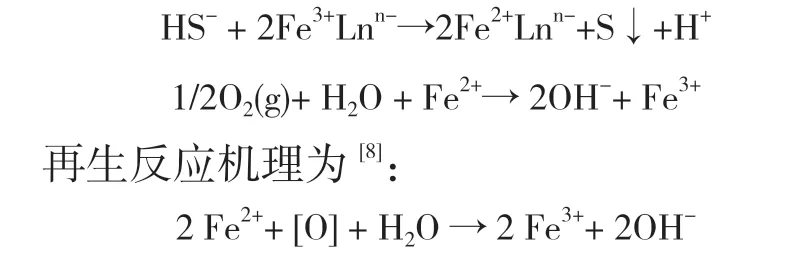

常温下,EDTA 与铁、亚铁离子的稳定常数分别为:KFe3+(EDTA)=1×1025.2,KFe2+(EDTA)=1.86×1014。配体EDTA 中的O、N 等原子含有孤对电子,能够与Fe3+外层电子轨道杂化,形成sp3d2。6 个杂化轨道结合,共用电子对,形成配位键,与Fe3+形成稳定的配位化合物[7]。络合铁与HS-的反应机理如下:

在用碱液吸收硫化氢时,氢氧根、胺根和硫化氢的反应是瞬间反应,使用双膜理论探究碱液对硫化氢的吸收机理最为简洁。双膜理论:假设在界面两侧都有一个静态膜,分别位于气体和液体之间,气相一侧的膜叫气膜,液相一侧称之为液膜[9]。气体和液体之间的传质速率,仅由气体和液体分子的扩散速率决定[10]。硫化氢溶于碱性试剂,属于气膜控制,根据化学平衡的原理,溶液要保持一定的碱性,从而达到硫化氢迅速被吸收并转换成硫氢根离子的目的。

通过上述分析,由于碱液对硫化氢的吸收属于气膜控制,当络合的三价铁将溶液中的硫氢根离子氧化后,硫氢根离子的浓度降低,使得液相表面的硫化氢的气相分压降低,进而促进了硫化氢的吸收[11]。

1.3 络合铁试剂脱硫影响因素的考察

考察了Fe3+浓度、碱性试剂、脱硫剂的pH 值、含硫化氢气体流量对络合铁试剂的脱硫性能的影响,并在确定脱硫剂组成和实验条件后,对脱硫剂的再生性能进行了考察。

1.4 脱硫率的计算方法

脱硫率的计算方法按式(1)进行:

式中,η为脱硫效率,% ;C0为硫化氢进口浓度,mg·m-3,C1为硫化氢出口浓度,mg·m-3。

2 结果分析及讨论

2.1 Fe3+浓度对脱硫效果的影响

为了考察Fe3+浓度对脱硫剂脱硫性能的影响,分别配置了0.01、0.05、0.08、0.1、0.2mol·L-1的氯化铁试剂,以EDTA 溶液作为络合剂,自制的醇胺溶液作为碱性助剂,将不同Fe3+浓度的脱硫剂依次放入反应器内进行反应,并对脱硫尾气进行检测,实验结果见表1~表5。

表1 为Fe3+浓度为0.01mol·L-1的脱硫剂在不同pH 值下的脱硫效果。由实验结果可知,溶液的pH 值分别为4~5、6~7 和8~9 时,均生成了白色硫磺沉淀,静置后溶液呈淡黄色,脱硫率依次上升。但3 个配方溶液的脱硫率都在90%以下,尤其是pH值为4~5 的脱硫剂,脱硫效果较差。

表1 Fe3+浓度为0.01mol·L-1 时的脱硫效果

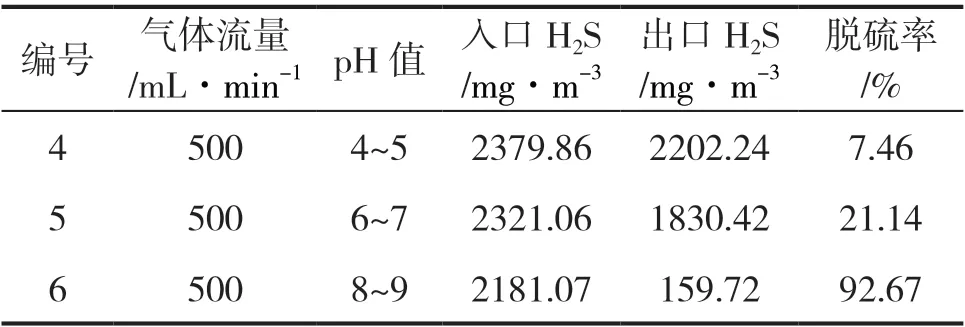

表2 是Fe3+为浓度0.05mol·L-1的脱硫剂在不同pH 值下的脱硫效果。由实验结果可知,pH 值分别为4~5、6~7、8~9 的脱硫剂,在反应结束后,溶液由反应前的棕红色变为澄清的淡黄色和浅绿色,底部只有少量硫磺沉淀生成。虽然pH 值为8~9 的脱硫液,其脱硫率达到了92.67%,但是Fe3+离子并没有完全将硫离子氧化为硫单质。

表2 Fe3+浓度为0.05mol·L-1 时的脱硫效果

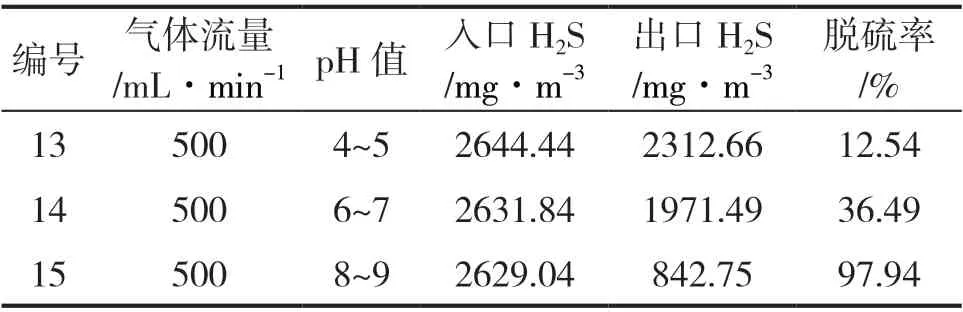

表3 是Fe3+为浓度0.08mol·L-1的脱硫剂在不同pH 值下的脱硫效果。由实验结果可知,pH 值为4~5 的脱硫剂,只生成了少许灰白色沉淀,pH 值为6~7 的脱硫剂生成了大量白色沉淀,pH 值为8~9 的脱硫剂则生成了黑色的硫化亚铁沉淀。pH 值分别为4~5 和6~7 的脱硫剂,脱硫率较低,pH 值为8~9的脱硫剂,效果达到了98.57%。

表3 Fe3+浓度为0.08mol·L-1 时脱硫效果

表4 是Fe3+为浓度0.1mol·L-1的脱硫剂在不同pH 值下的脱硫效果。由实验结果可知,pH 值为4~5 的脱硫液生成了淡黄色硫磺沉淀,pH 值为6~7的脱硫液生成了灰白色的沉淀,pH 值为8~9 的脱硫液则生成了灰黑色的硫磺沉淀。pH 值为8~9 的脱硫液,其脱硫率达到了98.61%,脱硫效果最好。

表4 Fe3+浓度为0.1mol·L-1 时的脱硫效果

表5 是Fe3+为浓度0.2mol·L-1的脱硫剂在不同pH 值下的脱硫效果。由实验结果可知,pH 值为8~9 时,脱硫液在配置时生成了氢氧化铁絮状沉淀,pH 值分别为4~5 和6~7 时,脱硫液在反应进行时生成了大量的氢氧化铁絮状沉淀,因此Fe3+浓度为0.2mol·L-1的配方不予考虑。

表5 Fe3+浓度为0.2mol·L-1 时的脱硫效果

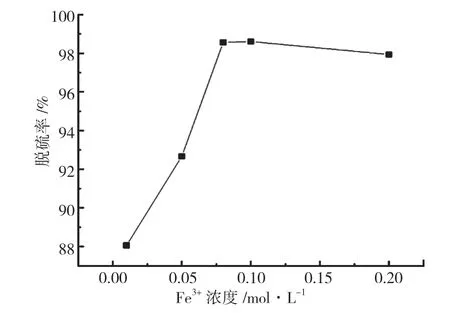

图1 是pH 值为8~9 时,不同Fe3+浓度的脱硫剂的脱硫性能对比结果。从图中可知,随着Fe3+浓度增加,脱硫率呈先快速增加后缓慢降低的趋势。当Fe3+浓度达到0.08 mol·L-1时,脱硫率达到最高98.61%。原因在于,硫化氢与脱硫剂之间是伴随着化学反应的复杂过程,在气液相界面处,为了弥补反应消耗掉的HS-和Fe3+,气相主体中的H2S 和液相主体中的Fe3+会向反应面方向扩散。因此,提高Fe3+浓度会增加传质推动力,使得脱硫率上升。当Fe3+浓度达到0.2mol·L-1时,脱硫率出现下降,原因可能是Fe3+因浓度过高而未被完全络合,使得在调节pH 值至碱性时,生成了氢氧化铁絮状沉淀。

图1 Fe3+浓度对脱硫率的影响

2.2 不同的碱性试剂对脱硫效果的影响

上述的研究结果表明,Fe3+浓度为0.08mol·L-1、溶液呈碱性时,脱硫性能较好,因此分别考察了不同的碱性试剂对脱硫剂的脱硫性能的影响。选择的3种碱性试剂分别是自制的醇胺溶液、碳酸钠溶液和氢氧化钾溶液。采用控制变量法,使用不同的碱性试剂,将脱硫液调节到相同的pH值(偏差在0.2内),对脱硫剂的脱硫率进行考察。实验条件:Fe3+浓度为0.08mol·L-1,含硫化氢气体流量500mL·min-1,温度为室温。不同碱性试剂的脱硫效果见表6。从实验结果可知,在使用3 种碱性试剂时,脱硫剂均有较好的脱硫性能,但碳酸钠和氢氧化钠反应过后不能再生,需要不断补充碱性助剂,且容易产生难以处理的碱渣及副盐,会损坏设备,因此选取稳定性能好、容易再生的自制醇胺溶液作为碱性助剂。

表6 不同碱性试剂的脱硫效果

2.3 pH 值对脱硫效果的影响

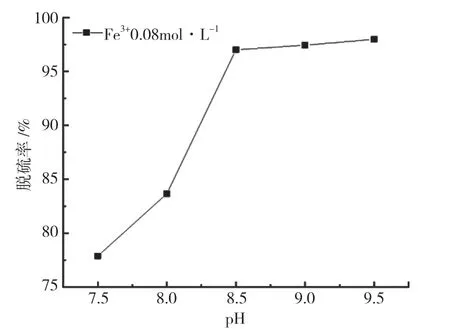

选择Fe3+浓度为0.08mol·L-1的脱硫剂,考察了pH 值分别为7.5、8.0、8.5、9.0、9.5 时脱硫液的脱硫效果。实验条件:脱硫液体积为50mL,温度为室温,含硫化氢气体流量为500mL·min-1,反应时间为4min。实验结果见表7 和图2。

从表7 和图2 可知,脱硫率随pH 值的增加而增加,尤其是pH 值在7.5~8.5 之间时,脱硫率快速提高,pH 到达8.5 后脱硫率的增加缓慢。原因是pH 值的增加使得硫化氢更易转换为HS-,溶液中的HS-被氧化为硫磺;pH 达到8.5 以后,脱硫剂对硫化氢的吸收能力趋于稳定,使得脱硫率的增长缓慢。同时,氧化-还原电位和动力学理论认为,配方溶液的pH 值过高,会导致吸收反应向生成硫代硫酸钠和硫酸钠的副反应的速度加快,因此,将pH 控制在8.5~9.0 之间最好,既能达到所需的脱硫率,也有利于降低脱硫成本。

表7 脱硫液 pH 值对脱硫率的影响

图2 脱硫液的pH 值对脱硫率的影响

2.4 含硫化氢气体流量对脱硫效率的影响

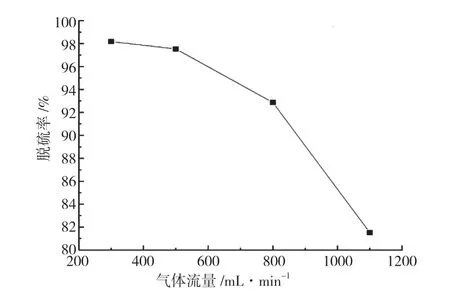

在相同的反应时间下,改变含硫化氢气体的流量,考察了不同的气体流量对脱硫效率的影响。为保证准确度,每个气体流量取3 次的平均值。实验条件:络合铁溶液浓度0.08mol·L-1,温度为室温,溶液体积为60mL。实验结果见表8 和图3。

从表8 和图3 可知,在相同的时间内,脱硫效率随气体流量的增大而明显降低,尾气中硫化氢的含量逐渐增大。分析原因,虽然进气口的气体流量增大会加强硫化氢气体与脱硫液的湍流程度,加快气相与液相之间的传质,但是,气体流量增大,减少了气体在液相中的停留时间,反而不利于吸收过程。随着反应时间的延长,相比于低的气体流量,高气体流量进入脱硫液中的硫化氢较多,随着时间的推移,超出了脱硫液的脱硫能力,造成了脱硫效率的下降。在本实验条件下,气速为300mL·min-1时,H2S 的脱除效率最高,达到98.18%。

表8 含硫化氢气体流量对脱硫率的影响

图3 含硫化氢的气体流量对脱硫率的影响

2.5 脱硫剂的再生性能

在上述对脱硫剂组成和影响因素的考察结果的基础上,进一步考察了脱硫剂的再生性能。再生条件:向原溶液中通入气体流量为200mL·min-1的氧气,时间为10min,考察原液与再生液的脱硫率以及pH 值的变化,实验结果见表9。从表9 可知,脱硫剂再生前后的pH 值并未发生明显降低,再生后的脱硫率仍在94%以上,说明脱硫剂的稳定性较好。脱硫率下降的原因可能是:1)Fe2+离子可能未被完全氧化为Fe3+离子,出现了铁离子的损失;2)pH 值出现了微弱变化。

表9 原液与再生液脱硫率对比

3 结论

本文考察了不同的Fe3+浓度、pH 值及含硫化氢气体流量对络合铁溶液氧化脱硫性能的影响,得出了如下结论:

1)Fe3+浓度为0.08mol·L-1、碱性助剂为自制的醇胺溶液、pH=8.5 时,脱硫剂具有良好的脱硫效果。

2)在含硫化氢气体流量为300mL·min-1的条件下,对脱硫剂进行了脱硫性能评价,脱硫剂可将硫化氢含量从2178.81 mg·m-3降至39.74 mg·m-3,脱硫率为 98.18%,脱硫效果达到了最佳。该脱硫液经再生后可重复使用,二次脱硫率仍在94%以上。

虽然对络合铁氧化脱硫的机理和影响脱硫液脱硫效果的因素进行了研究,但是络合铁氧化脱硫工艺是一个复杂的工艺过程,各个影响因素并不是独立存在的,其中的相互影响关系还需要进一步探索,今后还需要进一步完善改进的工作有:脱硫液的稳定性;悬浮硫引起的硫堵问题;络合铁工艺的经济性问题;溶液副产物对管道的腐蚀问题[12]等。