探析加强数控车床薄壁零件加工的措施

2022-01-06胡新华

胡新华

摘要: 薄壁零件作为数控车床中难以加工的零件,加工零件的同时主要解决变形及精度上的问题。在研究中,将薄壁汽缸作为加工对象,分析薄壁零件及影响薄壁零件精度的因素,在把握问题的基础上,提出加强数控车床薄壁零件加工的措施,为薄壁零件加工提供帮助。

Abstract: Thin wall parts are difficult to process in CNC lathe. While processing parts, it mainly solves the problems of deformation and accuracy. In the research, the thinwalled cylinder is taken as the processing object, the thinwalled parts and the factors affecting the precision of thinwalled parts are analyzed, and on the basis of grasping the problems, the measures to strengthen the processing of thinwalled parts on NC lathe are put forward to provide help for the processing of thin-walled parts.

关键词: 数控车床;薄壁零件;加工措施

Key words: CNC lathe;thin wall parts;processing measures

中图分类号:TG659 文献标识码:A 文章编号:1674-957X(2022)01-0105-03

0 引言

数控车床是机械加工的设施,在车床加工过程中,对加工产品质量进行严格管理,才能保证加工的零件质量,满足质量要求的产品会进行售卖,进入人们的生活中。在实际加工过程中,涉及一些特殊的薄壁零件,此类零件的加工难度较大,生产出的产品质量不容易控制,出现不合格产品的概率高。在机械加工企业中,薄壁零件加工让操作员感到困扰,对此,还需掌握薄壁加工中影响加工精度的因素,经过统计处理,解决零件加工变形问题,保证薄壁零件的加工精度。

1 薄壁零件简述

薄壁零件指的是薄形板材及加强筋条形成的轻量化构件,薄壁零件厚度及内径曲率比值<5%,此类零件使用的材料量小,所生产的产品质量轻。薄壁零件本身结构相对紧凑,硬度及刚度不足,在生产过程中容易发生变形及翘起,对薄壁零件感官产生影响的同时,也会影响薄壁零件的使用效果。薄壁零件在尺寸及造型上特殊,本身属于特殊材料,经常使用的薄壁加工材料是钛合金、复合材料,此类材料均针对不同的生产场景,在不同场景中生产相关的产品。自薄壁零件加工及工艺角度进行分析,薄壁零件最终的加工效果反映加工水平,薄壁零件一般应用于高精尖领域,加工水平直接影响后续的组装产品质量。自车削工艺角度上看,切削量及道具材料、几何参数均会对薄壁加工质量产生影响。

2 薄壁零件加工精度的影响因素

①受力变形:薄壁零件轻薄,在夹装时受到压迫性因素影响,发生弹性变形的概率高,容易导致薄壁零件表面形状及尺寸、位置发生变化,合理选择夹紧力及支撑力位置,对薄壁零件质量产生影响,对降低附加应力具有重要意义。②受热变形:薄壁加工的工件应克服材料变形问题,包括弹性变形及塑性变形,此类因素会导致工件发生热变形,操作人员往往无法控制工件尺寸,导致加工的产品与设计图纸存在偏差。经大量的研究发现,切削温度影响薄壁零件形状,多数加工中以缩减切削热以免发生受热变形。通过减小切屑力的方法,避免切削温度不断增高,加大道具尖部散热面积及加注足够的切削液,可改善切削热情况。③车削振动变形:机械加工中,会产生径向切削力,导致薄壁零件发生振动及变形。水平面径向切削力就纵向走刀向垂直,刀具及工件的抗力作用会导致工件变形,薄壁零件对切削质量要求较高,选择的切削工具较小,加工时会产生断裂屑,导致刀尖与工件的切削抗力发生变化,加工产品与刀具振动从而引发变形。

3 数控车床薄壁零件加工质量控制措施

3.1 薄壁汽缸零件施工

3.1.1 加工工艺及加工阶段

薄壁汽缸零件生产较为复杂,这种零件是基础性零件,侧面结构及构成具有多样化特点,构成细节尺寸具有显著的差异。一般情况下,薄壁汽缸零件表面会增加一层稀有金属,达到保护薄壁的目的,并保持薄壁的美观性。薄壁零件內部也要加工,从而降低薄壁汽缸零件内部的阻力及磨损率。薄壁零件内孔及台阶面孔表面有公差,公差一般在0.02mm左右。自总体上看薄壁汽缸对加工的要求较高,且此类零件的刚度差,容易发生变形,对最终的加工质量会产生影响。在薄壁零件加工过程中,会使用独特的夹具及刀具,合理选择工艺路线,对满足图纸要求具有重要意义,具体的质量控制措施如下。

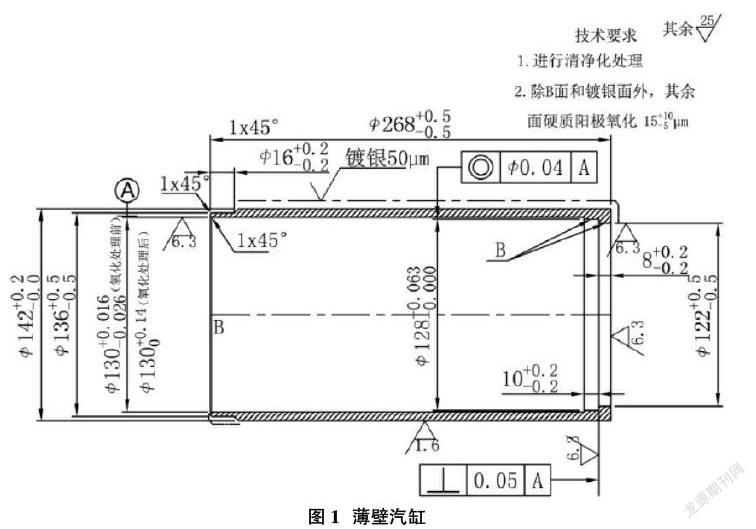

在本文研究中,将薄壁汽缸作为案例(见图1),薄壁汽缸加工质量要求较高、刚性差,加工余量大,合理划分施工阶段具有重要意义。对图纸进行分析,在加工过程中,可以分为三个阶段。第一个阶段是粗加工,对外圆及内孔进行处理,将大部分加工量去除,及时发现上述分析中的变形因素,掌握毛坯材料缺陷,为后续加工奠定坚实的基础。第二个阶段是半加工,针对零件表面进行处理。第三个阶段是精加工,此阶段的加工是精车外圆,满足精度要求。

3.1.2 定位选择

在薄壁汽缸零部件加工中,汽缸内孔及台阶孔对精度的要求较高,包括位置及尺寸,加工过程中通过统一精准定位可满足标准。结合零件加工工艺,将外圆表面及C端面作为加工定位基准面。将C面作为基准面对提升加工精度具有一定的优势。在一次夹装中可以对外圆面及内孔、端面、台阶面等处理,进一步提升零件的生产效率,也能保证各个面对精度要求。在加工中同时展开外圆及内孔加工,保证零件壁厚均匀,缩减误差率。将C端面作为定位基准面,也能避免设计及加工上的误差,提升薄壁汽缸的加工质量。

3.1.3 刀具选择

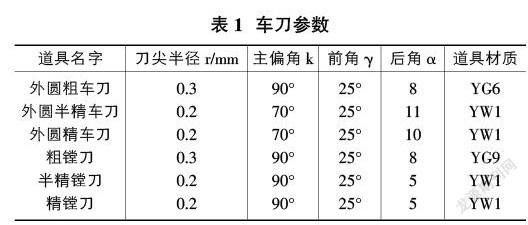

企业在生产中,数控车床常见的切削刀具是白钢刀、硬质合金,硬质合金中包括YT类及YG类,YT类刀具常见加工碳素钢及合金钢。而YG道具常见加工不锈钢及铸件等。针对薄壁汽缸零件的特点及材料要求,加工过程中使用机夹可转车刀,见表1。

3.1.4 切削量

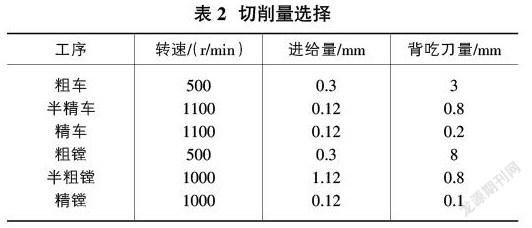

在切削过程中,对切削加工的速度及深度进行研究,切削量关系到零件加工的精度及表面粗糙情况,应当将刀具的功能充分发挥,保证刀具的切削功能及耐久度。将机床性能发挥,最大程度提升生产率,降低企业生产成本,见表2。

3.1.5 夹具设计

夹具多数在主轴前端安装,与主轴共同活动,对此,夹具应当在合理定位下,保持可靠的松弛度。在夹具设计中应当保持结构紧凑、悬伸短。家具重心尽可能的靠近主轴,缩减惯性力及回转力矩。合理控制配重,保持平衡,降低振动率,避免结构变形。夹具装置安全耐用,在工件最大位置夹紧,夹紧力足够大的情况下,避免离心力及惯性力影响而发生夹具松动。夹具及机床保持稳定联结,降低安装引发加工误差。为保证薄壁汽缸零件满足加工要求,加工过程中通过开槽套筒使零件壁厚增加,提升零件刚性,降低振动率,避免内孔加工时,扇形软三爪的夹紧力不足,导致内孔周围发生变形。

3.1.6 修改刀具路径

在实际施工过程中,除上述具体操作外,也要合理对刀具路径进行调整,从而提升产品质量,在修改刀具路径过程中,需要严格根据规定对线路进行调整,避免发生产品质量改变问题。薄壁汽缸生产中,对产品质量的要求较高,需严格控制产品质量,避免人为操作失误而发生误差,对产品质量产生过大的影响。自薄壁汽缸产品上看,薄壁汽缸属于轻工业产品,对参数的要求较高严格,避免后期发生变形,在实际生产过程中,应当保证产品质量满足标准,一旦产品质量不达标,容易发生变形,导致产品报废。对此,修改刀具路径是非常有效的方案,在施工中对加工精度进行计算,选择合适的切削角度,有利于提升产品质量。

3.1.7 调整进给量

在薄壁汽缸加工中,为减少进给量问题,控制工件变形,提出进给量局部调整方法,在刚性变形关键区大量进给,带刚性变形大区域小量进给,确定关键区域后通过仿真实验获得分布图。边界点是道具路径的关键交接位置,根据几何算法获得曲线路径,使用CAM软件生成道具路线图,根据工差补齐分线段,将道具放在合适的区域。在薄壁汽缸加重,相关技术人员对工艺进行跟进及解读,合理解决变形问题,保证薄壁汽缸的加工质量。

3.2 无缝钢管棒料加工

在无缝钢管棒料加工过程中,通过自定心三爪卡盘夹紧,完成一次性装夹加工、在操作过程中,先粗车随后精车,使用粗车对车内孔进行处理,达到?准33.5mm,外圆?准38.5mm、?准42.5mm,利用精车刀对内孔及外圆进行处理,最后完成切断,通过一次性夹装保证同轴垂直度。工艺方案的缺陷是零件壁淡薄,容易发生振动,机床主轴较为松懈,导致机床刚性低,容易发生振动,切断刀在切断过程中会产生应力。在第一道工序中,零件是无缝钢管棒料,通过自定心三爪卡盘固定,完成粗加工,尺寸预留在0.5-0.8mm。通过大面积扇形软抓夹装,精加工内孔径在?准34mm。若采取普通自定心三爪卡盘固定,零件可能发生变形,受力集中在三点的情况下,薄壁强度降低,容易发生变形。夹力较小时,零件在车削时受到力学影响容易导致零件松懈,严重时可能发生撞刀。大面积扇形软爪可缩减变形,主要是软爪夹装应当与零件外径配合。可最大程度获得接触面积,从而增大夹紧力,使夹紧力均匀分布在零件上,对端面进行固定。在加工过程中,软爪加工应当完成一次性夹装,提升零件精度,避免零件在加工时发生变形。

第三道工序则是对外圆进行精加工,外圆?准42mm,保证零件总体长度。椎体轴心在夹装过程中,包括椎体及垫圈、推荐块,工作方式是对内孔进行加工,对内六角螺钉进行禁锢,椎体在移动时,夹具会膨胀,从而使内部内孔受力均匀。精加工完成后,将六角螺钉松解,实现椎体向外移动,避免夹具膨胀,最后将零件松开。

在实际施工过程中,使用优质碳素结构进行加工,钢强度及弹性较好,在施工过程中也要注意,不同截面夹装可以保证垂直度,在加工过程中保持合适的截面,内孔尺寸应当在0.05-0.08mm,便于零件夹装。椎体内六角螺钉在配合过程中,椎体大径在28.4mm,锥度设置为8°。内六角螺钉应当是M10*90,椎体及内六角螺钉配合保持松动状态,对此,在固定过程中应当把推件块稳定,在固定过程中,距离椎体2mm。在零件加工后,将内六角螺钉固定,从而将零件松开。

在加工过程中也要注意减少切削变形,从而控制薄壁尺度,对加工精度进行处理,从而提升加工精度,保证整体生产效率。在薄壁零件车削過程中,合理对刀具尺寸进行处理,避免发生热变形。刀具的几何角度对切削力也会产生影响。刀具前角设置,在设置过程中,应当关注切削的锋利度,前角大,则切削力及摩擦力减小,刀具强度缩减,刀具散热不佳,会导致磨损度增加。车削钢件过程中,使用硬质合金刀,前角设置为5°-20°时,粗车取小前角,精车取大角。刀具选择过程中,也要关注摩擦情况,后角大的情况下,摩擦力缩减,后角过大则导致切削强度缩减。在车削加工过程中,使用硬质合金刀具加工,后角取4°-10°,在粗车过程中,取较小前角,精车则获得较大后角。在加工过程中,影响道具加工的因素较为复杂,包括工件表面及粗糙度,车臂薄件加工中,若径向切削力小,轴向切削力大,若径向切削力大,轴向则变小,车削薄壁无外圆时,需主偏角进行调节,达到95%。刀具副偏角对刀具加工摩擦情况产生影响,车薄壁加工过程中,粗车副偏角大,精车副偏角缩小。

4 结束语

数控车床在加工零件過程中,企业关注加工质量,企业加工的合格产品数量多,获得较高的收益,若企业生产的零件精度不足,无法满足生产需求,企业也会面对巨大的损失。对此,在数控车床薄壁零件加工中,应当具体问题具体分析。薄壁汽缸零件在加工过程中,应当对设计图纸进行分析,掌握加工的各项数据,对加工材料及切削工艺进行分析,结合过往的研究案例,说明加工过程中面对的常见性问题,对各项问题进行处理,保证加工精度,提升薄壁汽缸的生产率及生产质量。

参考文献:

[1]Mahavir Singh, Amandeep Singh, J. Ramkumar. Thin-wall micromachining of Ti-6Al-4V using micro-wire electrical discharge machining process[J]. Journal of the Brazilian Society of Mechanical Sciences and Engineering,2019,41(8).

[2]Shrikrishna Nandkishor Joshi,Gururaj Bolar. Three-Dimensional Finite Element Based Numerical Simulation of Machining of Thin-Wall Components with Varying Wall Constraints[J]. Journal of The Institution of Engineers (India): Series C,2017,98(3).

[3]Sylvain Pateloup,Hélène Chanal,Emmanuel Duc. Process definition of preformed part machining for taking benefit of parallel kinematic machine tool kinematic performances[J]. The International Journal of Advanced Manufacturing Technology,2012,58(9-12).

[4]李洲龙,朱利民,Yusuf Altintas.薄壁曲面零件五轴侧铣加工过程几何-力学仿真及变形误差刀路补偿[J].金属加工(冷加工),2020(11):87.

[5]李同,汤爱君,赵彦华.辅助支撑对弯曲薄壁件加工变形影响的有限元分析[J].机床与液压,2020,48(16):101-103,144.

[6]张庆.薄壁零件数控加工变形误差控制补偿技术[J].湖北农机化,2020(15):118-119.

[7]王腾飞.对基于ABAQUS的薄壁件多点柔性加工变形的研究[J].科技风,2020(17):180.

[8]胡相斌.铝合金零件加工变形原因分析及工艺控制措施[J]. 机械研究与应用,2020,33(02):185-187.

[9]淮妮,白瑀.基于LOM技术的大尺寸薄壁机械零件自动化加工方法研究[J].自动化与仪器仪表,2020(03):168-170,174.

[10]李洲龙,朱利民.薄壁曲面零件五轴侧铣加工过程几何-力学仿真及变形误差刀路补偿[J].机械工程学报,2020,56(06):168.

[11]贾飞.薄壁铝合金零件切削成型工艺分析[J].内燃机与配件,2020(02):96-97.