基于分子动力学的单晶硅纳米压痕过程分析

2022-01-06唐赛王永强

唐赛 王永强

摘要:基于分子动力学角度,本文主要分析了单晶硅的纳米压痕过程,并尝试解释其瞬间原子位置、作用力变化以及其压痕过程等原理。经过笔者试验发现:磨粒的不断压入,会使单晶硅的硅晶格发生变成,且磨粒产生的能量会以应变能的形式存储在晶格之中。同时,随着硅原子势能增加到一定数值时,硅原子键就会以断裂形式变成非晶层堆积在磨粒下方。当磨粒离开单晶硅时,非晶层开始重构,释放能量,达到新的平衡状态。

Abstract: Based on the perspective of molecular dynamics, this article mainly analyzes the nanoindentation process of single crystal silicon, and attempts to explain the instantaneous atomic position, force change, and its indentation process. After the author's experiment, it is found that the continuous pressing of abrasive grains will cause the silicon lattice of single crystal silicon to change, and the energy generated by the abrasive grains will be stored in the lattice in the form of strain energy. At the same time, as the potential energy of silicon atoms increases to a certain value, the bonds of silicon atoms will be broken into an amorphous layer and piled under the abrasive grains. When the abrasive particles leave the single crystal silicon, the amorphous layer begins to restructure, release energy, and reach a new equilibrium state.

關键词:压痕过程;分子动力学仿真;单晶硅

Key words: indentation process;molecular dynamics simulation;single crystal silicon

中图分类号:TG1;O64 文献标识码:A 文章编号:1674-957X(2022)01-0111-03

0 引言

单晶硅因其高弹性模量、好热传导性以及高抗疲劳性等优势成为半导体、微电子等物体的重要制造原料[1]。同时,加之单晶硅非常容易提纯,其价值更是吸引了国内外各大加工制造商的关注。尤其是其纳米级磨削技术有效提升了单晶硅片的生产质量与加工效率,笔者相信单晶硅纳米级磨削技术势必成为未来主流制造工艺。就目前情况而言,人们尚未对超精密磨削机理树立正确认知,一定程度上影响了该技术的高质量发展。因此,本文尝试通过模拟单晶硅纳米压痕过程,深究其磨削机理,以期解决单晶硅片变形、加工等问题。

1 单晶硅纳米压痕过程对机械制造的作用与意义

在机械制造领域,元件的制造精度与稳定性能直接决定了整个制造系统的质量[1]。因此,这要求硅的精度需要达到纳米量级,才可能在加工过程中消除一切影响产品安全或者降低制造工艺质量的因素[2]。可以预见,未来制造元件的特点都是在亚纳米量级[3]。只有这样,才能同时满足机械制造加工效率较好,工艺稳定性强的特点[4]。但目前现有的制造工艺与技术还不能满足未来制造原件的需求,需要理论的创新以及关键技术的突破[5]。因此,本文主要通过探究单晶硅纳米压痕过程,以期解决单晶硅变形等问题,促进机械制造行业高质量、可持续发展。

2 分子动力学仿真

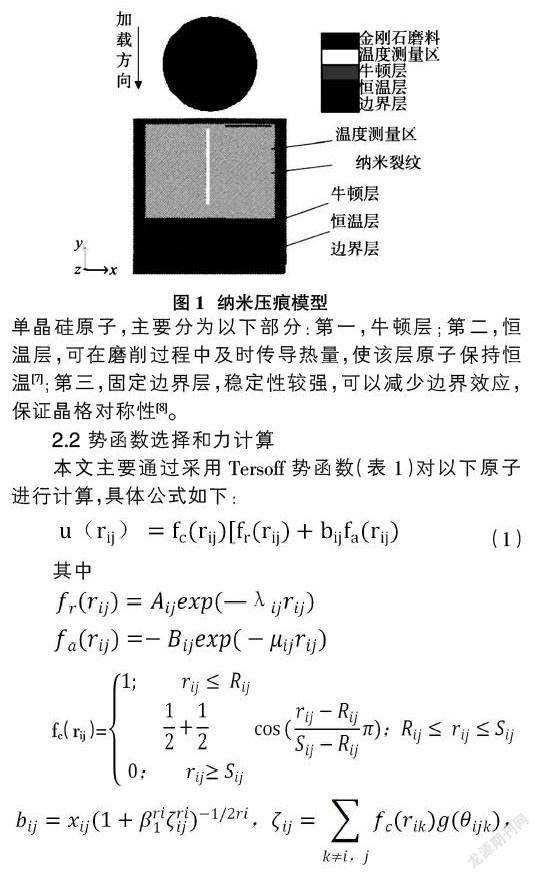

2.1 单晶硅压痕过程分子动力学模型

通过图2可知,当压头是金刚石原子时,分子动力学仿真就会认为压头是绝对刚性的。换而言之,就是压头不会受到外力作用而产生变形、磨损等情况[6]。其中,工件为单晶硅原子,主要分为以下部分:第一,牛顿层;第二,恒温层,可在磨削过程中及时传导热量,使该层原子保持恒温[7];第三,固定边界层,稳定性较强,可以减少边界效应,保证晶格对称性[8]。

2.2 势函数选择和力计算

建立以上模型后,利用计算机,选择合适的计算量。编制计算机模拟程序,并进行三维显示。其中,仿真温度为293K,压头速度为100m/s,时间步长为lOfs,压头深度为1.0864nm[10]。

3 基于分子动力学的单晶硅压痕过程结果分析

3.1 压力分析

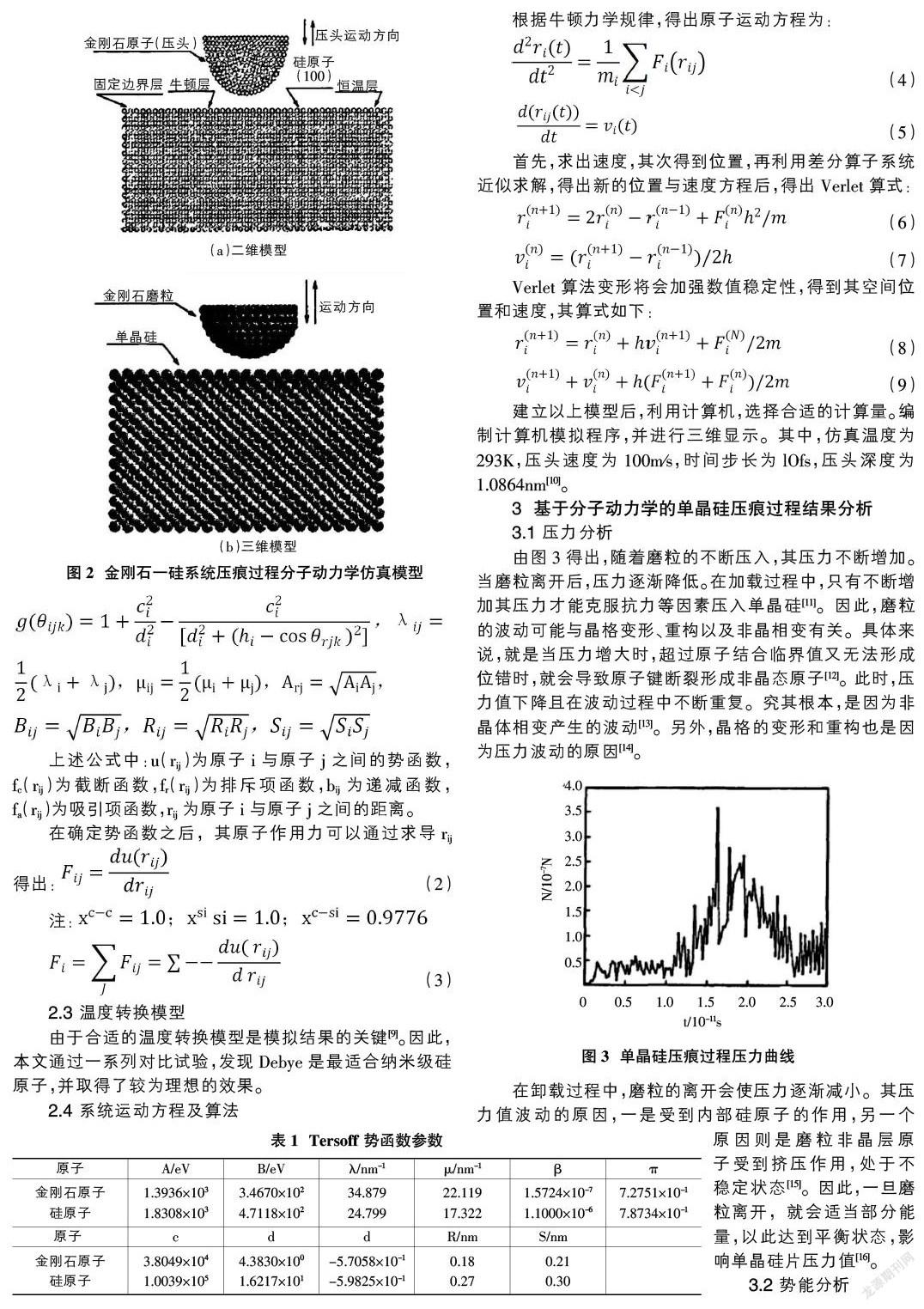

由图3得出,随着磨粒的不断压入,其压力不断增加。当磨粒离开后,压力逐渐降低。在加载过程中,只有不断增加其压力才能克服抗力等因素压入单晶硅[11]。因此,磨粒的波动可能与晶格变形、重构以及非晶相变有关。具体来说,就是当压力增大时,超过原子结合临界值又无法形成位错时,就会导致原子键断裂形成非晶态原子[12]。此时,压力值下降且在波动过程中不断重复。究其根本,是因为非晶体相变产生的波动[13]。另外,晶格的变形和重构也是因为压力波动的原因[14]。

在卸载过程中,磨粒的离开会使压力逐渐减小。其压力值波动的原因,一是受到内部硅原子的作用,另一个原因则是磨粒非晶层原子受到挤压作用,处于不稳定状态[15]。因此,一旦磨粒离开,就会适当部分能量,以此达到平衡状态,影响单晶硅片压力值[16]。

3.2 势能分析

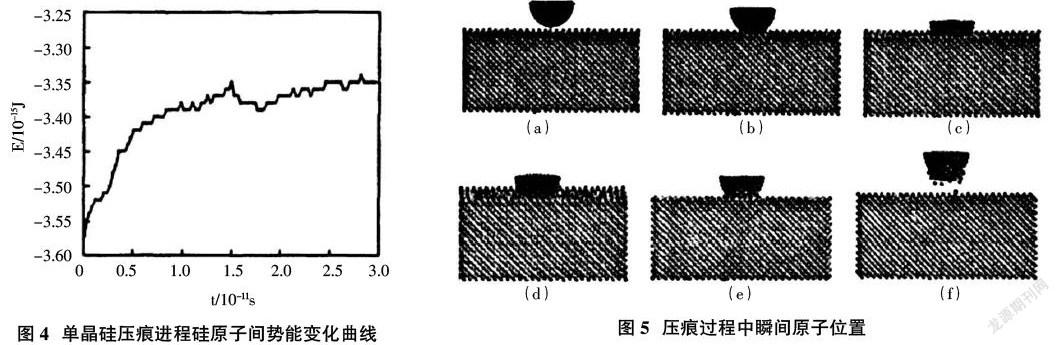

由图3可知,只有当磨粒离开时,系统才会开始趋于稳定状态。而金刚石磨削会使其能量转化为应变能存储在晶格中,再次提升硅原子势能[17]。因此,在压痕过程中,原子势能出现压力值往复等情况的根本原因是单晶硅晶格的变形、重构等造成。但原子数值又没出现明显位错时,是其需克服高能势垒,最终导致能量出现涨落情况[18]。而从图4势能变化曲线来看,原子势能波动幅度不大,说明单晶硅在纳米压痕过程中没有出现较为明显的位错现象。

3.3 压痕过程分析

图5中(a)、(b)、(c)为磨粒向下运动,视为加载过程;(d)、(e)、(f)为磨粒向上运动,视为卸载过程。因此,磨粒对单晶硅片的逼进和压入,使得外层引力转化为了排斥力[19]。同时,又受内部硅原子的作用,使得结合能变大,在压痕过程中不会产生变形磨损。在其不断压入过程中,外层硅原子会因为排斥力的影响而逐渐占据主导位置,同时影响硅晶格的状态,使其发生剪切挤压变形[20]。随着金刚石与硅原子距离的减小,排斥力逐渐增加,磨粒产生的能量会以应变能形式存储在单晶硅晶格中[21]。但是,其能量的增加势必导致压力值的增加,当其超过一定值又不足以形成位错时,硅原子键就会断裂变成无序状态,从而形成非晶体堆积在磨粒下方[22]。当磨粒逐渐离开时,外层硅原子与金刚石原子的排斥力又会逐渐转化为引力,受内部硅原子的作用,会重构非晶体原子,释放部分能量,达到新的平衡状态[23]。在(d)、(e)、(f)中,部分硅原子会被吸附到磨粒上,这是因为纳米级结构尺寸的减小会导致表面原子数的急剧增加,使得磨粒具有较高的表面能,对单晶硅原子粘附效果较为明显,出现(d)、(e)与(f)的现象[24]。

4 结语

送上所述,本文基于分子动力学,以单晶硅、金刚石等为磨粒材料,建立了单晶硅压痕过程的分子动力学仿真模型,且将Debye温度转换模型应用到其中,得出了稳定的计算结果,并从多角度分析了单晶硅压痕过程的机理,得出压痕过程中并无明显的位错、裂痕等问题,可以在纳米级条件下实现延性域磨削。

参考文献:

[1]胡洋,戴厚富,周玉琪,等.纳米压痕有缺陷单晶硅的分子动力学分析[J].组合机床与自动化加工技术,2021(6):25-28.

[2]朱瑛,樊虎,向智.基于分子动力学单晶硅的纳米压痕过程研究[J].机床与液压,2018,46(6):28-33.

[3]李强.单晶硅磨削过程中损伤演化的MD仿真研究[D].辽宁:大连理工大学,2017.

[4]程健,牛玉寶,王景贺,等.单晶硅表层机械力学特性的各向异性分析[J].哈尔滨工业大学学报,2019,51(7):16-23.

[5]李芃.非晶态物质凝固过程分子动力学仿真[J].计算机仿真,2021,38(2):192-196.

[6]刘强.单晶硅表面原子级材料去除的初步研究[D].四川:西南交通大学,2014.

[7]葛梦然,毕文波.单晶硅低裂纹损伤切片加工技术研究进展[J].人工晶体学报,2021,50(5):967-973.

[8]王龙,汪刘应,刘顾,等.基于单磨粒微米划刻的单晶硅精密切削机理研究[J].人工晶体学报,2021,50(3):558-564,586.

[9]马振中,梁国星,吕明.单晶硅各向异性纳米切削分子动力学研究[J].机械设计与制造,2021(8):99-102.

[10]王紫光,康仁科,周平,等.单晶硅反射镜的超精密磨削工艺[J].光学精密工程,2019,27(5):1087-1095.

[11]张永祥,郭明.毫秒激光辐照单晶硅产生燃烧波仿真及实验[J].沈阳工业大学学报,2019,41(5):566-570.

[12]张士军.单晶硅晶向对超精密切削粗糙度的影响特性[J]. 制造技术与机床,2020(12):82-86.

[13]葛培琪,陈自彬,王沛志. 单晶硅切片加工技术研究进展[J].金刚石与磨料磨具工程,2020,40(4):12-18.

[14]王建彬,周立波.化学机械磨削(CMG)加工单晶硅片[J].人工晶体学报,2018,47(4):715-720.

[15]陈自彬,葛梦然,毕文波,等.单晶硅裂纹萌生的刻划深度研究[J].金刚石与磨料磨具工程,2021,41(3):55-59.

[16]陈诚.单晶硅机械化学耦合去除机理研究[D].四川:西南交通大学,2018.

[17]刘潇枭.基于导电性变化的单晶硅表面机械损伤检测方法研究[D].四川:西南交通大学,2018.

[18]辛彬,李淑娟,李玉玺.单晶硅电火花成形加工试验研究与工艺参数优化[J].兵工学报,2017,38(9):1854-1861.

[19]叶敏.基于HART协议的高精度单晶硅压力变送器[J].工业控制计算机,2020,33(6):79-80.

[20]翟文杰,杨德重.立方碳化硅CMP过程中机械作用分子动力学仿真[J].材料科学与工艺,2018,26(3):10-15.

[21]律方成,付可欣,张磊,等.交联度对酸酐固化环氧树脂热机械性能影响的分子动力学模拟[J].华北电力大学学报(自然科学版),2019,46(6):1-7.

[22]刘雅聪,刘荣伟,孙杨锋,等.分子动力学的晶体铜纳米机械加工表层形成机理研究[J].南方农机,2020,51(10):8.

[23]张岩. Cu/Ni纳米复合材料机械性能的分子动力学仿真研究[D].湖南:湖南大学,2017.

[24]范凯.可延展电子器件石墨烯/PDMS界面机械性能的分子动力学模拟[D].桂林电子科技大学,2019.