马铃薯薄片干燥过程热变形量分析

2022-01-06李雅琪张鹏起蔡健荣白竣文

李雅琪,张鹏起,蔡健荣,白竣文,孙 力,,*

(1.江苏科技大学粮食学院,江苏 镇江 212004;2.江苏大学机械工程学院,江苏 镇江 212013;3.江苏大学食品与生物工程学院,江苏 镇江 212013)

马铃薯作为三大主粮的补充,具有“营养之王”的美称[1],其种植面积广,产量大,属于季节性收获农作物,由于含水率高达80%左右,干燥处理是马铃薯贮存的有效措施[2]。在结构上,马铃薯多孔性和吸湿性的特性导致其干燥过程中会形成收缩或卷曲而影响外观品质[3],而外观形态亦是马铃薯干制品的重要感官品质指标[4-6]。

物料干燥过程外观测量的传统方法主要包括游标卡尺测量法、固体置换法和液体置换法,对其周长、宽度、厚度及体积[7-9]等参数进行手工测量。为避免人工测量的主观性,机器视觉技术逐步应用与干燥过程的形态测量,宫元娟等[10]采集香菇干燥前后图像并结合数字图像处理技术计算投影面积,用以分析香菇干燥前后的面积收缩率;Ortiz-García-Carrasco等[11]利用相机对土豆条截面进行成像,提取轮廓形状、周长、横截面等参数,用于评估收缩变化规律;Onwude等[12]将计算机视觉和激光散射成像系统组合应用,研究甘薯干燥过程中的含水率及颜色变化,从而建立快速无损监测甘薯干燥过程中品质参数变化的可靠方法;卢越[13]设计了一套具有色泽校正功能的物料干燥过程色泽实时检测系统,使用基于多项式回归的色泽校正方法研究了温湿度对片状杏鲍菇干燥过程的影响;宋镇等[14]采用高光谱成像技术,利用其图像颜色信息提取杏鲍菇干燥过程中的纹理特征,研究杏鲍菇干燥过程中含水率的变化。以上研究均表明,机器视觉技术在检测干燥物料的二维投影特征、颜色特征和纹理特征方面具有较高的精度,且与收缩特性、干燥特性和含水率等干燥参数具有很高的相关性。

在物料干燥过程三维形态分析方面的研究大多集中于仿真分析[15-17],通过建立物料和干燥环境的物理模型,采用线性弹性模型、弹塑性模型和黏弹性模型等理论形变模型对物料干燥过程中的体积、高度和直径等物性参数进行规律性分析;而针对干燥过程三维形变的测量方面研究较少,Hansson等[18]采用CT图像对木材进行三维重构,表明该方法可用于预测径向和切向的收缩系数;Sampson等[19]通过在干燥苹果片顶部和侧面部位安装相机获取其轮廓与厚度的变化情况,以此反映其形态变化规律;蔡健荣等[20]采用Kinect传感器获取马铃薯薄片深度图像,通过分析发现低温(50 ℃和60 ℃)与高温(70 ℃和80 ℃)对马铃薯薄片干燥时的收缩率、卷曲程度具有显著影响。由于物料干燥过程中形态属慢速变化过程,Kinect传感器的低检测精度[21-22]造成干燥过程三维信息的量化以及规律分析略显粗糙;而干燥过程中易产生卷曲等现象,侧面相机往往无法全面表征干燥过程中物料厚度变化情况。

本实验拟利用三维立体成像技术,以马铃薯为研究对象,采用Gocator 3210三维传感器[23]捕获马铃薯薄片干燥过程中的三维点云信息,并将高度信息转换至2.5D灰度图像,采用数字图像处理方法,对时变翘起高度(后简称“高度”)信息进行处理,分析干燥过程中马铃薯薄片的高度变化规律,并分析马铃薯厚度和直径对高度的影响,以期为物料干燥过程中品质变化检测提供参考。

1 材料与方法

1.1 材料

新鲜马铃薯购于镇江市京口区农贸市场,品种为‘荷兰’马铃薯。

1.2 仪器与设备

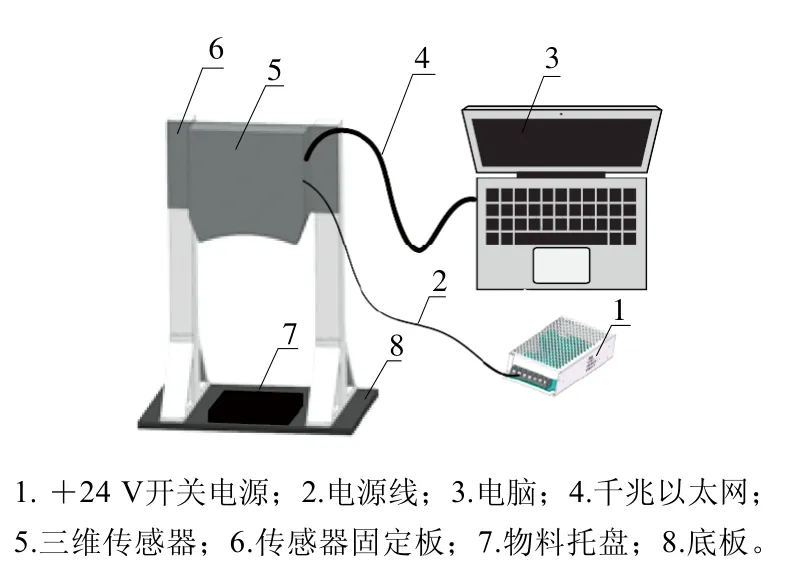

隧道式热风干燥机(图1)[13]本实验室自制;Gocator3210三维快照式传感器 加拿大LMI科技公司;YP电子天平 上海力辰仪器科技有限公司;多功能果蔬手摇切片机 江苏拜杰设备有限公司。

图1 隧道式热风干燥机Fig. 1 Picture and schematic diagram of tunnel hot air dryer

1.3 方法

1.3.1 样品处理

马铃薯样品(初始含水率为(79.28±0.50)%)经水洗、去皮,用切片机加工成马铃薯薄片,马铃薯薄片的直径分别为22、33、44 mm,厚度分别为1、3、5 mm。使用的干燥装置为自制隧道式热风干燥机,其温度控制精度为±1 ℃,相对湿度控制精度为±3%。将热风干燥机的系统参数设置为温度70 ℃、风速4 m/s、相对湿度10%,待热风干燥机运行34 min[24],放入6 片待干燥马铃薯薄片,其中4 片用于获取高度方面的形变参数,2 片用于测定质量,每隔5 min使用检测精度为0.035 mm的Gocator3210三维快照式传感器进行1 次三维数据采集,获取实时的马铃薯薄片的形态,三维采集平台如图2所示。当马铃薯薄片的质量连续3 次测量无变化时,终止干燥并关闭热风干燥机,每次干燥时间约为75 min。每组马铃薯薄片的干燥实验重复两次,即每组可获得8 片马铃薯薄片的三维点云。

图2 三维采集平台示意图Fig. 2 Schematic diagram of 3D data acquisition device

1.3.2 图像处理方法

1.3.2.1 生成2.5D灰度图像

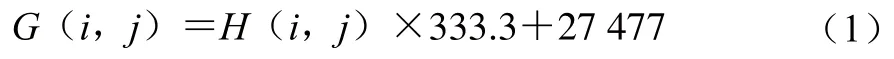

所获取的三维点云数据具有检测精度高的优势,但其数据量庞大,后续点云处理实时性差,因此,本研究仅选取了高度信息用于后续处理,并将其转换至位深为16 bit的2.5D灰度图像,图像灰度值与马铃薯薄片的高度值呈线性关系。经标准高度块标定,本研究中图像灰度值和高度值对应关系如式(1)所示,所转换的图像及其三维图如图3所示。

式中:i和j为灰度图像的像素点位置以及高度图像像素点的位置;G(i,j)为图像像素点(i,j)的灰度值;H(i,j)为高度图像中(i,j)点的高度值。

由图3可知,在特氟龙绒布上的马铃薯片明显高于背景部分,具有较好的区分性;部分马铃薯片表面存在孔洞,经分析,孔洞来源于马铃薯片表面的水所产生反光,造成相机立体匹配失败;在马铃薯片边缘区域,存在部分混合像素现象,即马铃薯片向背景过渡时存在部分误匹配点,且在该区域存在较多的离群点。

图3 马铃薯薄片的灰度图(A)及三维图(B)Fig. 3 Grayscale images (A) and 3D plots (B) of potato slices

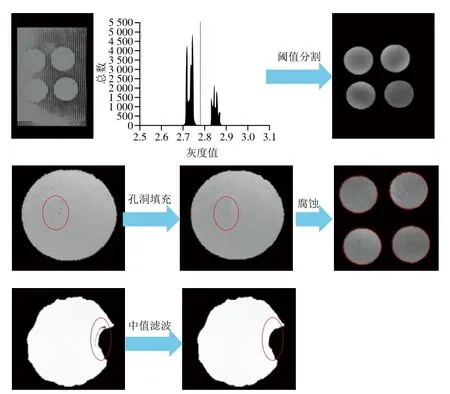

1.3.2.2 图像处理的流程

针对所获取图像的特点,本研究所采用的图像处理过程如图4所示,主要包括阈值分割、孔洞填充、形态学处理(腐蚀)和中值滤波,其中阈值分割用于将马铃薯薄片进行精确的区域提取,通过图像灰度直方图分析发现,背景与马铃薯薄片在图像上的灰度值分布具有明显的双峰分布特征,因此本研究采用双峰阈值法,经人工观察干预,取直方图谷底灰度值27 400作为马铃薯薄片阈值分割的阈值;孔洞填充用于填补由水引起的孔洞现象及部分离群点,本研究采用以该点为中心的7×7像素矩阵区域灰度平均值对进行灰度值填充;形态学处理主要是去除马铃薯片边缘部分的混合像素;中值滤波选用2×2像素矩阵区域,用于修补部分由于卷曲过大存在的大片孔洞区域。

图4 图像处理流程图Fig. 4 Flow chart of digital image processing

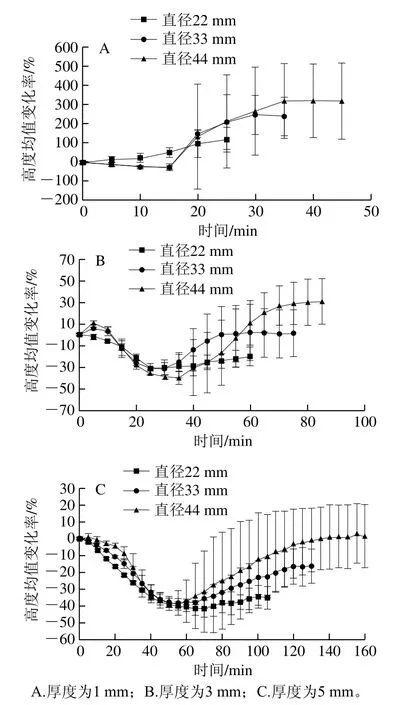

1.3.3 高度均值变化率的计算

为探索干燥过程中马铃薯薄片在高度方向的时变规律,本研究提取了高度均值变化率为指标进行量化分析。在三维相机采样之前已对场景进行基准面校正,因此,所获得的最终数据均为真实高度值,所有数据记为集合M,通过图像处理后,按式(2)计算马铃薯薄片图像中高度均值(H),代入式(3)计算高度均值变化率(F)。

式中:Ht为干燥t时刻马铃薯薄片高度均值;H0为干燥初始时刻马铃薯薄片高度均值;H(i,j)为高度图像任意像素点(i,j)的高度值;m为集合M中点的个数。

1.4 数据处理与分析

本研究图像处理使用Halcon函数库,主要使用了图像的阈值分割函数、滤波相关函数、形态学处理等图像处理函数,同时结合Halcon软件自带的数学计算算子对数据进行初步处理。实验数据采用Excel软件和MATLAB软件进行处理,使用MATLAB的cftool工具进行数据拟合。采用MATLAB软件绘图。

2 结果与分析

2.1 干燥过程中马铃薯薄片的高度时变

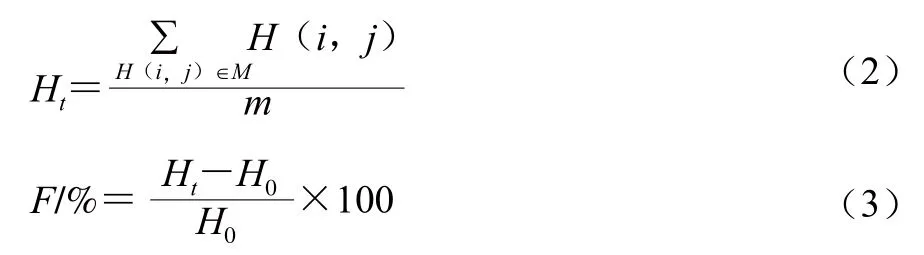

以厚度为3 mm、直径为33 mm的马铃薯薄片干燥过程为例,热风干燥0~75 min,采样间隔5 min,等高距为0.3 mm,伪彩色标尺显示范围为1~4 mm的高度时变等高线图如图5所示。

图5 干燥过程中马铃薯薄片高度时变等高线图Fig. 5 Contour plots showing height variations of potato slices during drying

从马铃薯薄片正投影角度分析,随着干燥过程的进行,物料脱水时内外压力不平衡导致其产生收缩形变,马铃薯薄片在投影面积上逐渐减少,其圆形度也逐渐减小。

从马铃薯薄片高度时变角度分析,其高度变化主要经历了3个阶段:1)干燥起始阶段(0~10 min),马铃薯薄片温度场分布不均匀,内圈温度低于外圈[25],造成干燥过程中不同位置失水速度不一致,引起了马铃薯薄片规律性的翘曲,即高度从内圈到外圈逐渐增大,内圈高度低于切面厚度,外圈产生翘曲,其高度大于切片厚度;2)干燥中期(15~30 min),物料毛细管及固体骨架中的水分开始向外迁移,热应力随着水分比的减小呈现先增加后减小的趋势[6],当内部热应力大于支撑细胞壁的膨压时,导致微孔结构产生坍塌[26],在此过程中马铃薯薄片整体高度下降至原始切片厚度以下,由于物质结构的差异性导致其高度分布呈现不规律性,同时该过程使得马铃薯薄片整体温度趋于一致,整体的翘曲不明显;3)干燥后期(35~75 min),该阶段的热应力逐渐减小,细胞内的水分逐渐外迁,马铃薯薄片固体骨架由弹性状态逐步转化为玻璃态[25],马铃薯薄片呈现硬化卷曲,高度级数不断升高,并在50 min时马铃薯薄片骨架基本定型,随后高度分层基本不发生改变,但卷曲现象更明显。

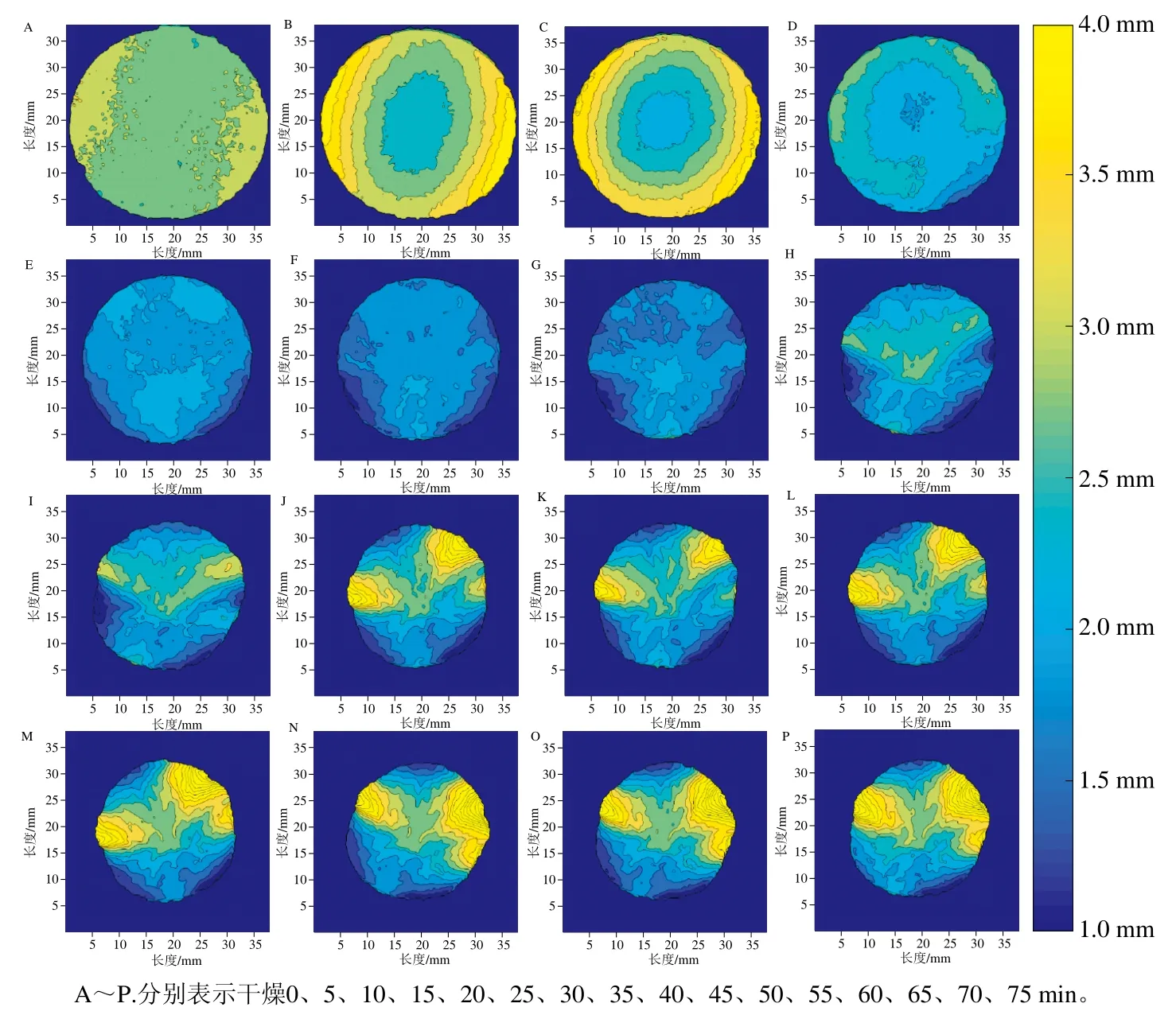

2.2 干燥过程中马铃薯薄片高度均值时变分析

马铃薯薄片在干燥过程中随时间的高度均值变化率如图6所示,在干燥过程中马铃薯薄片的高度均值变化率大体上呈先下降后上升的趋势。在干燥前期,马铃薯薄片表层和细胞间的水分被蒸发,该过程对物料的收缩影响不大[27],因此,不同直径、厚度的马铃薯薄片的高度均值变化率较为一致,大体上呈下降趋势。在干燥进行一段时间后,细胞膜坍塌[28],细胞内的水分逐渐向外迁移,导致高度均值变化率存在由降低转为上升的拐点。在干燥后期,高度均值变化率开始上升,马铃薯薄片从弹性状态转化为玻璃态,由于橡胶态物质在固体基质中具有强移动性,而在玻璃态则由于高黏度性减弱了移动性,使马铃薯薄片的硬化速率加快[15]。由于马铃薯薄片成分和结构复杂[29],在此过程中不同组别之间呈现出很大的差异性,同时不同直径对最终的高度均值影响很大。根据高度均值变化率的时变特性,选取拐点位置(高度均值变化率最小值所对应的位置)和干燥终止时的高度均值变化率为指标,对其影响及结果进行量化。

图6 干燥过程中马铃薯薄片高度均值变化率图Fig. 6 Rates of change in mean height of potato slices with different thicknesses during drying

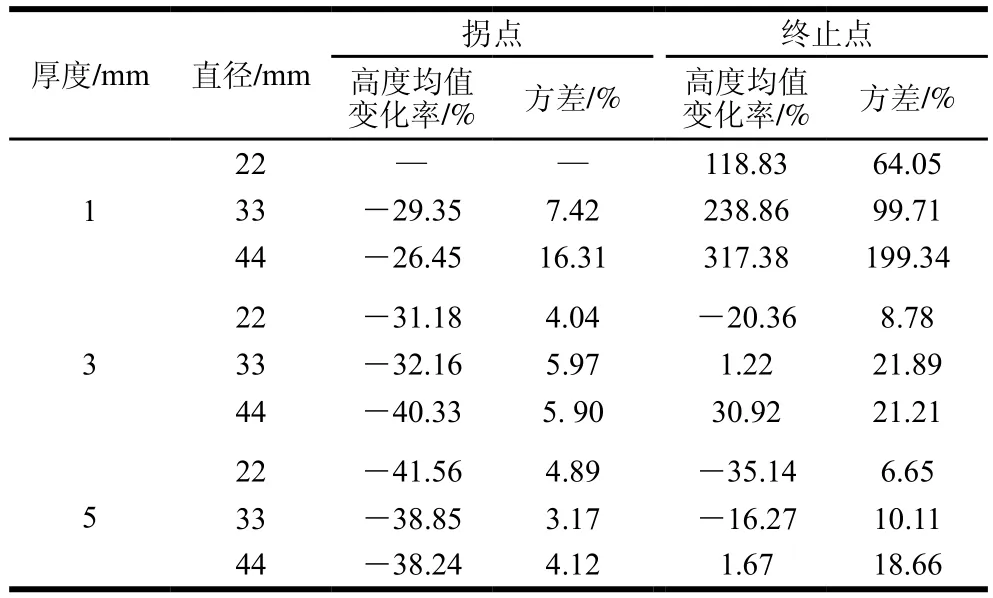

不同厚度和直径的马铃薯薄片在干燥过程中,拐点和终止点的高度均值变化率及8 片不同马铃薯薄片之间的高度均值变化率和方差如表1所示。除了厚度为1 mm、直径为22 mm的马铃薯薄片未出现负向均值变化率,其他的马铃薯薄片在拐点处的高度均值变化率均为负数,即拐点处的高度均值均低于起始;相对于终止点,拐点处的高度均值变化率和方差具有更好的一致性,厚度和直径对其影响较小。

表1 拐点和终止点的高度均值变化率及高度均值变化率方差Table 1 Rates of change in mean height and inter-individual variances at inflection and end points

在拐点处,直径对拐点的高度均值变化率和方差均影响不大,且无明显规律;随着厚度的增加,拐点处的均值变化率也增大,在厚度为5 mm时,其高度均值变化率平均值达到-39.55%,即在高度方向降低了约2 mm,而其方差则随厚度的增加而减小,不同个体之间变化较为一致。

在终止点处,随着直径的增大,高度均值变化率与方差都升高;与之相反,随着厚度的增大,均值变化率与方差都减小。厚度为1 mm、直径为44 mm的马铃薯薄片高度均值变化率和方差分别达到了317.38%和199.34%,厚度为5 mm时,由于前期厚度收缩较大,终止点处的平均厚度低于或稍高于起始值。

综上,相对于马铃薯薄片干燥过程中二维投影面积变化的稳定性[30],其三维形态变化具有更高的复杂性;干燥过程中,高度信息不仅受干燥条件的影响,还与马铃薯薄片成分和结构密切相关,个体差异在干燥后期表现得尤为突出;由于马铃薯薄片样本处于同等干燥条件下,薄片直径对拐点发生时间、拐点处高度均值变化率和方差的影响较小,而随着厚度的增加,拐点时间点与高度均值变化率均有所增大;在薄片干燥终止点,由于不同个体翘曲的不一致性,不同个体高度具有较大的离散性,但均值变化率随直径的增大而变大。

3 结 论

本实验探索性的引入三维信息采集平台,对干燥过程中马铃薯薄片高度信息进行采集与分析,并将所采集3D数据转换至2.5D灰度图像,通过图像处理技术提取马铃薯薄片区域,并进行相应的滤波处理;通过可表征马铃薯薄片高度信息的伪彩色等高线图,直观地发现干燥过程中马铃薯薄片经历了规律性翘曲、坍塌和卷曲3个阶段,与干燥收缩机制相对应;以高度均值变化率为指标分析高度的时变特性,发现以高度均值变化率负增长极点作为拐点,在拐点前不同个体具有较高的一致性,而之后由于卷曲作用,个体差异明显;马铃薯薄片厚度对整个干燥过程的高度均具有持续性的影响,而直径主要对拐点后的干燥过程具有显著的影响。基于本研究可在后续研究中对温度、湿度、风速、吹拂角等干燥因素对薄层干燥的形态变化影响程度进行量化分析,从而为干燥工艺智能化控制提供理论基础。