跨海桥梁装配式墩身 竖向自锁式预应力施工技术研究与应用

2022-01-04程健,宋杰

程 健,宋 杰

(中铁大桥局集团第二工程有限公司 江苏南京 210015)

0 引言

宁波舟山港主通道(鱼山石化疏港公路)公路工程项目位于舟山群岛,跨越灰鳖洋海域,南接舟山大陆连岛工程,北接岱山岛,主线全长27.969km,跨海桥梁长度17.355km。该项目是宁波舟山港的交通配套设施,它的建成通车将进一步提升宁波舟山港作为世界第一大港的航运能力,为中国(浙江)自贸区、浙江舟山群岛新区、舟山绿色石化基地、江海联运服务中心等国家战略实施提供重要的交通保障。项目远期通过北向大通道与上海大洋山岛相连,将为舟山宁波更好地融入长三角一体化打下坚实的基础,助力于长三角区域一体化的国家战略。

1 工程概况

1.1 墩身结构主要参数

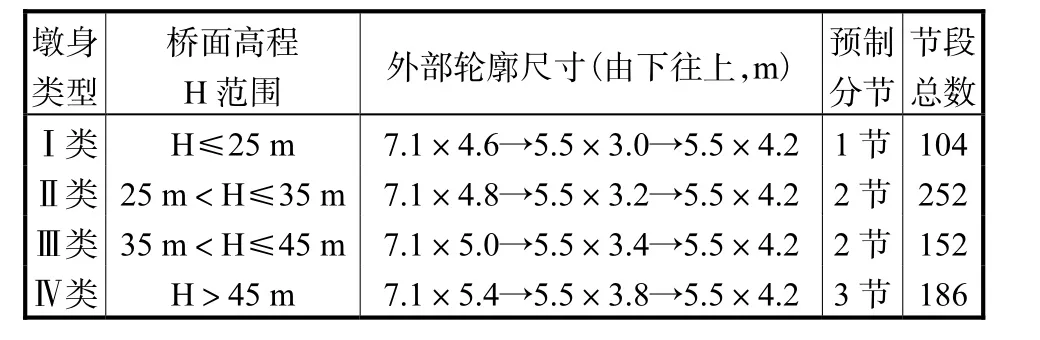

宁波舟山港主通道70m跨径非通航孔桥墩身设计采用预制薄壁空心墩,数量为368座/694节。墩身采用C45海工耐久性混凝土,墩身壁厚70cm,墩高为15.157~49.672m不等,根据墩高不同分别采用整体或分节预制安装,共分4种类型,即Ⅰ类、Ⅱ类、Ⅲ类、Ⅳ类。Ⅰ类为整体预制安装墩身,Ⅱ、Ⅲ类分为 2节预制安装,Ⅳ类分为3节进行预制和安装。墩身节段最大高度为18.7m,单节最大自重560t,见表1。

表1 墩身尺寸及分节一览表Tab.1 List of pier dimensions and sub-sections

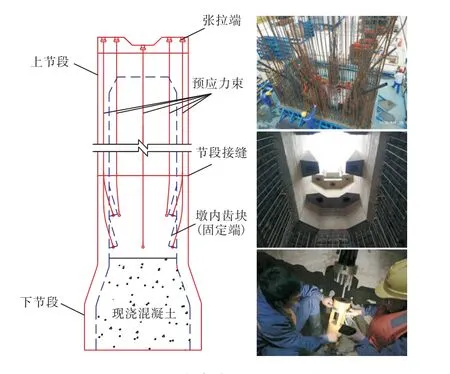

墩身底面为尺寸扩大的变截面“金钟罩”,高度为5.3m;中部为矩形空心截面,高度为变化值;顶部为变宽墩帽,高度为4.5m,墩帽中部留有进入孔。各类桥墩横桥向尺寸均相同,纵桥向尺寸变化,见图1。

图1 预制薄壁空心墩身结构Fig.1 Prefabricated thin-walled hollow pier structure

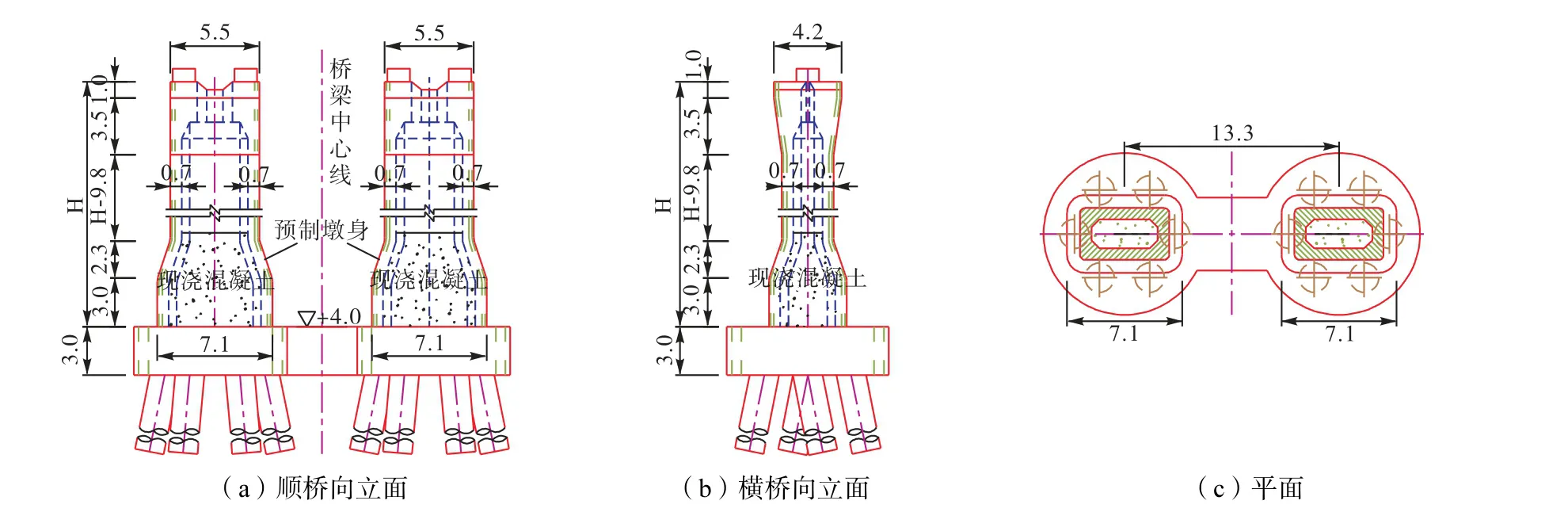

1.2 墩身节段连接构造

分节预制安装墩身其节段间通过涂抹环氧粘结剂、设置剪力键(槽)和竖向预应力钢束拼装成整体,见图2。

图2 墩身预应力布置Fig.2 Pier prestressing arrangement

其中Ⅱ类、Ⅲ类墩身(分2节段预制)内部设置12束15~15.2预应力钢束,Ⅳ类墩身(分3节预制)在中下节墩身设置20束15~15.2预应力钢束,在上中节墩身接缝处张拉锚固6根,其余14根在墩顶张拉锚固。预应力钢束采用公称直径为15.2mm高强度低松弛钢绞线fpk=1860MPa。预应力钢束在节段间接缝处或墩顶进行单端张拉锚固。

2 预应力锚固体系对比研究

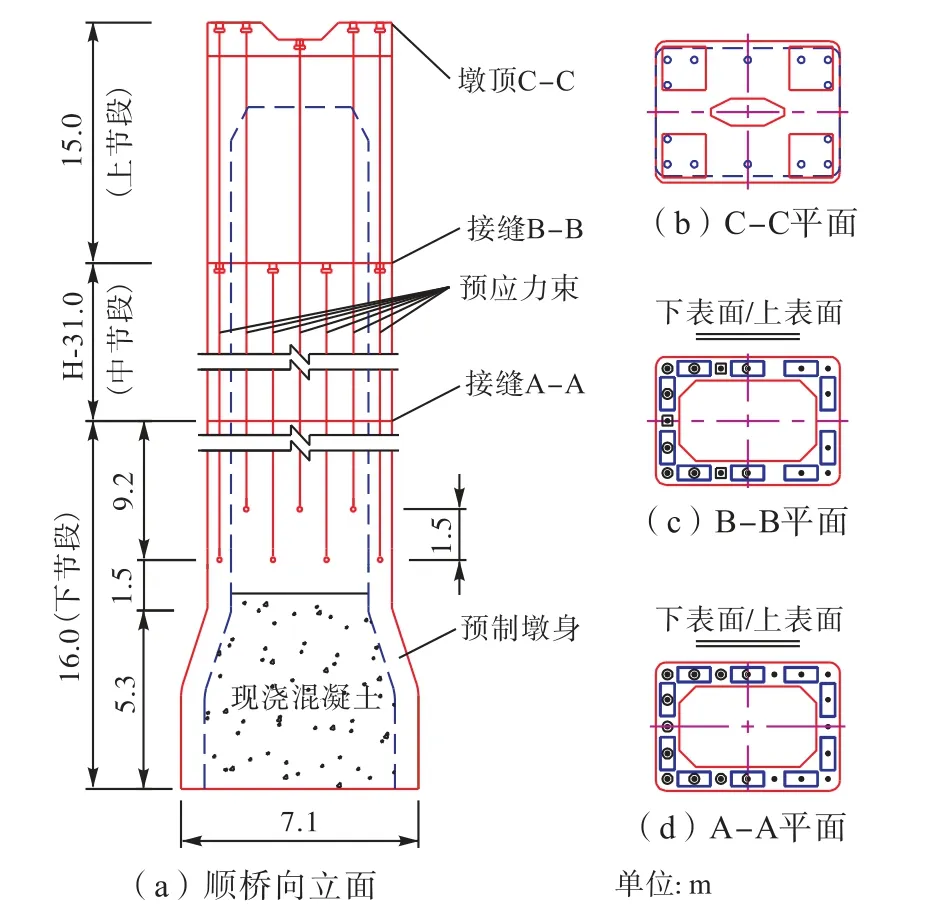

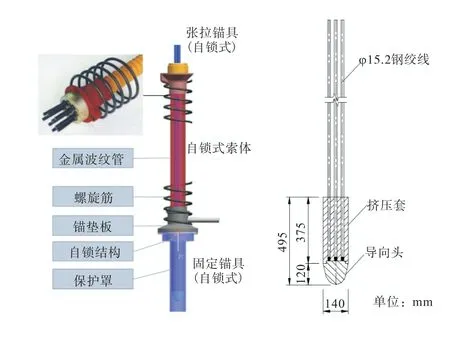

2.1 自锁式锚固预应力体系

自锁式锚固预应力体系为通长直线束,如图3所示,由固定端(自锁式)锚具、张拉端锚具、索体及预埋管组成,通常无连接器。自锁式索体由钢绞线、挤压套、导向头构成。钢绞线的一端由挤压套整体挤压锚固,另一端为自由状态,现场用夹片锚固。预应力管道采用内径φ160mm金属波纹管。固定端(自锁式)锚具构造除了锚垫板、螺旋筋结构外,还设置了自锁结构和索体保护罩,见图4。自锁结构是由分开式的滑块配合回位弹簧实现索体的自锁锚固。当索体从上往下穿入孔道到达固定端锚具时,索体导向头在索体自重的作用下撑开滑块(背部的弹簧呈被挤压状态),并使得整个索体的挤压套进入到保护罩内,此时滑块在回位弹簧的作用力下自动复位,形成了滑块对索体挤压套端面的支承锚固作用,即实现了固定端锚具对索体的即时锚固。锚固端底部的索体保护罩一方面提供索体穿入的空间,再者可容纳墩身预制期间落入的少量混凝土或杂物。

图3 自锁式锚固预应力体系Fig.3 Self-locking anchorage prestressing system

图4 固定端(自锁式)锚具结构Fig.4 Fixed end(self-locking)anchorage structure

该预应力体系结构简单,施工方便快捷。索体工厂化制作,竖向整体穿索,固定端即时锚固,一次性灌浆,成本较低,与常用钢绞线体系相当,低于预应力粗钢棒体系。

2.2 普通墩内齿块锚固预应力体系

舟岱大桥70m跨径非通航孔桥墩身原设计采用“底节墩内齿块处P锚固定端+纵向预应力束+深埋锚张拉端”预应力体系。竖向预应力自上而下为直束,底部锚固端预应力设置向墩内小角度平顺竖曲,墩内设置混凝土齿块,锚固端P锚挤压固定。预应力管道采用内径φ106mm塑料波纹管,见图5。

图5 普通墩内齿块锚固预应力体系Fig.5 Tooth block anchorage prestressing system in common pier

该锚固体系具有工艺成熟、技术可靠、材料成本低的优点。

但实际施工中发现存在以下不足:①齿块处钢筋规格型号多,钢筋安装与模板安装交替施工,难以模块化,功效极低;②齿块处钢筋密集,纵横交错,浇注混凝土时下料、振捣难度较大;③预应力海上穿束是采用由墩顶向下逐根穿入的方法,单个II类/III类墩身穿索达12×15=180次,IV类墩身穿索20×15=300次,墩顶高空作业时间长,安全隐患多;④固定端P锚需在墩身内逐根钢绞线挤压,墩内作业空间狭小,锚头质量不易控制。

2.3 预应力粗钢筋锚固体系

该预应力体系采用PSB830 φ75mm预应力粗钢筋进行墩身上下节段连接,下节段墩身预制时埋入锚固端,安装上节段时施拧粗钢筋连接器,见图6。

该体系目前比较成熟,安装方便,施工质量易保证;主要缺点是首节钢棒须预埋,再分段接长和锚固,相对于钢绞线,钢棒强度较低,价格高。

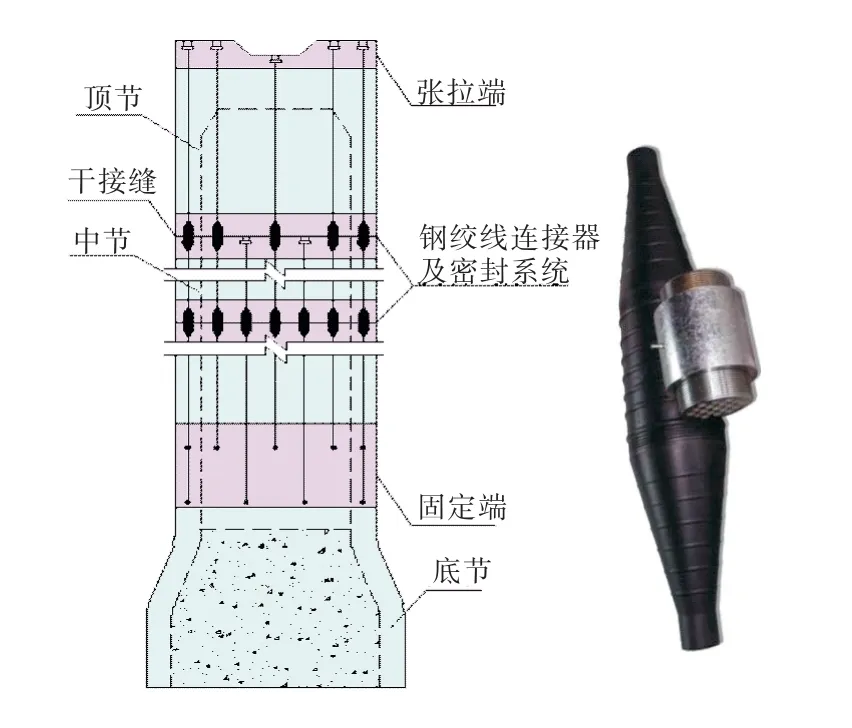

2.4 “预应力连接器+固定端二次灌浆”预应力体系

该预应力体系固定端采用二次灌浆锚具,需在下节段墩身预制浇筑前将下节段预应力钢绞线固定端挤压锚固,并随着固定端锚具一起预埋,钢绞线另一端安装预应力连接器,张拉固定于节段顶面,上节段墩身安装时,其孔道内携带端头已挤压P锚的钢绞线,与连接器进行连接,达到接长钢绞线的目的,待上节段墩身落放在底节墩身上部后,在上节段墩身顶面进行张拉锚固,如图7所示。

图7 钢绞线连接器预应力体系Fig.7 Steel strand connector prestressing system

该预应力体系具有墩身节段预制时可提前穿束,在一定程度上降低了施工风险;可取消预应力齿块,提高功效;占用浮吊时间可减少,节约成本;等优点。缺点是预制墩身时预应力须提前穿束,由于单个高墩身节段全部安装周期较长(长达2个月以上),在海洋环境下钢绞线防腐问题严峻。另外锚固端二次灌浆施工相对繁琐,工艺和质量不好控制,见图8。

图8 固定端二次灌浆锚具结构Fig.8 Fixed-end secondary grouting anchorage structure

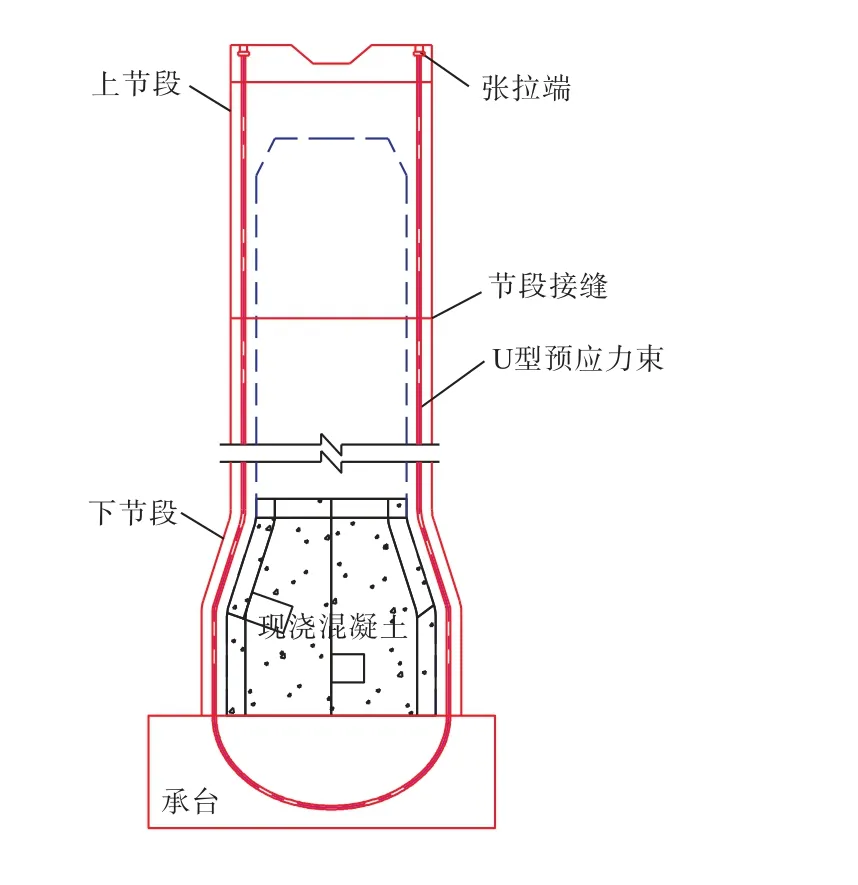

2.5 U型预应力体系

U型预应力体系是采用普通钢绞线预应力束将承台与墩身各节段连接为整体,其张拉端设置在墩顶,两端对称张拉锚固。承台现场浇筑时和墩身节段预制分别预留预应力孔道,待墩身节段安装后再穿入U型预应力束,进行张拉锚固,见图9。

图9 U型预应力结构Fig.9 U-shaped prestressing structure

该预应力体系主要缺点是穿索困难,特别是当 U形的弯曲半径较小或立柱较高时穿索更为困难,本项目最高墩高近50m,困难较为明显。另外,本项目墩身底部存在一个向下扩大的“金钟罩”构造,墩壁竖向主筋自上而下一直延伸至墩身空腔内部,并与承台预埋钢筋相连接,该墩身延伸出的预埋钢筋对U型预应力束管道空间有一定阻隔。该预应力体系在本项目墩身结构中的适应性不好。

3 自锁式预应力试验研究

自锁式锚固预应力体系应用于舟岱大桥70m跨径非通航孔桥的薄壁空心高墩身优势十分明显,但该预应力体系在跨海桥梁墩身结构中应用尚属首次,为了更深入了解该预应力体系的施工工艺细节,并验证锚固可靠性,通过制作预制块进行穿束、锚固试验。 试验以单束15孔自锁式锚具预应力体系制作钢筋混凝土试件,共制作3件,其截面尺寸均为0.8m× 0.8m,长度为3m。该试件采用木模水平制作,在混凝土浇筑前把固定端自锁式锚具、预应力管道、张拉端锚具均埋设到位,一次性浇筑并养护。在试件强度合格后,利用起吊设备将其翻转竖直,试验人员将索体自上而下穿入预应力孔道,见图10。

图10 竖向自锁预应力穿束试验Fig.10 Vertical self-locking prestressing tendon perforation test

利用混凝土试件及张拉设备,参照规范GB/T 14370—2015《预应力筋用锚具、夹具和连接器》对自锁式锚具进行静载试验,以检验其锚固性能,见 图11。

图11 自锁预应力静载试验Fig.11 Self-locking prestressing static load test

经过试验验证:索体可顺利穿入孔道,索体前端导向头可顶开自锁滑块,索体挤压套完全穿过自锁滑块后,滑块可顺利回位实现自锁。静载试验结果表明,3组试件自锁式锚具的锚固效率系数≥95%,预应力筋受力长度的总伸长率≥2.0%,各项指标均符合规范要求。

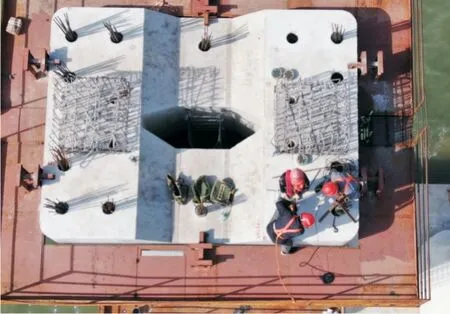

4 墩身自锁预应力施工流程及控制要点

自锁式预应力体系各组件在工厂内加工成型,进行严格的产品检验,质量合格的产品供墩身施工使用。预应力自锁式锚固端、张拉端及管道在墩身节段浇筑前预埋,墩身节段养护成型并强度合格后海运至现场对应墩位,利用起重船配合专用吊具进行节段吊装,分节预制的墩身上节段落放后,利用小型浮吊吊起自锁预应力索体,自上而下穿入预埋孔道内,索体在自重作用下顺着孔道下落至锚固端,此时多数预应力索体前端导向头位于锚固端滑块上方,无法一次性穿入到锚具内。再利用浮吊提升索体约50cm高度,瞬间解除约束,索体导向头冲击自锁滑块,滑块弹开,索体挤压套进入锚具下方的保护罩,待索体挤压套完全通过滑块后,滑块在弹簧的作用下复位,即完成穿束自锁,后续再进行张拉锚固施工。

自锁式预应力体系由于构造特殊,在施工中尤需注意防范,杜绝违规操作,否则可能导致索体无法顺利穿入,锚固端无法形成自锁等情况。因此在墩身节段预制安装过程中要注意以下几点:

①预应力体系使用前检查,固定端自锁式锚具、金属波纹管质量的好坏直接影响预应力穿束、张拉能否正常进行,预埋前每套自锁式锚具均进行穿束试验(试验固定端自锁结构的扩开和收缩性能),波纹管检验其尺寸及表观是否有开裂、漏洞、不规则褶皱,不合格产品禁止使用,见图12;

图12 锚固端自锁有效性检查Fig.12 Anchor self-locking effectiveness check

②预应力管道预埋时需精确定位,严格控制其顺直度,并进行可靠的固定(尤其要注意节段交接面的固定),要防止浇筑混凝土时发生移位,墩身节段预制成型后要检查波纹管的顺直情况,若不满足要求必须在节段架设前完成处理;

③自锁预应力锚固端及预应力管道安装后要立即对孔道顶部及压浆口进行临时密封,直至穿束前再打开密封,防止施工过程中混凝土或其他杂物落入孔道,进而影响穿束;

④墩身上下节段间对位安装精度要严格控制,防止错位,确保索体穿束顺利;

⑤索体穿入孔道后,在预应力张拉前须预紧钢束,并利用内窥镜逐孔检查钢束锚固端是否在固定端锚具内锁死(3个滑块是否均复位),方可进入后续张拉作业,见图13。

图13 内窥镜探查锚固端是否锁紧Fig.13 Endoscopic inspection of the anchorage end for locking

5 结语

宁波舟山港主通道舟岱大桥70m跨径非通航孔桥墩身率先大规模运用装配式墩身竖向自锁式预应力施工技术。该技术优化了墩身内腔结构,提高了墩身预制和安装施工质量,实现了最大限度采用工厂化、装配化施工,减少海上作业工序、作业人数、作业时间,提高墩身预制、安装施工工效、节省工期。自2019年5月起,装配式墩身开始应用自锁式预应力体系,至2020年9月,共计完成198座墩身的分节预制和安装,且墩身施工质量可控,为装配式桥梁建设积累了经验,可为后续同类桥梁施工提供参考。