液压驱动流体装卸臂结构设计

2021-12-30丁勇

摘要:根据当前石化油品装车过程中机械式流体装卸臂存在的问题,设计了一种由液压系统驱动的流体装卸臂。基于油品装车时需进行装卸臂与油槽车灌口对中、密封,以及下放输油臂等动作要求,设计了液压式流体装卸臂的机械结构和液压系统,说明了装卸臂的工作过程与原理。所设计的液压式流体装卸臂技术成熟,可以为石化流体类产品管道装卸设备的自动化提供借鉴和助益。

关键词:流体装卸臂;液压伺服;对中控制;传递函数

引言

当前石化油品的公路或铁路运输中,通常采用由人工操作的机械式流体装卸臂(俗称“鹤管”)对油槽车进行油品灌注。机械式装卸臂虽然结构简单,但存在的问题也较多。一是操作人员的劳动强度很大,特别是在油品的铁路运输中尤甚,而且装车效率也不高。二是安全性差;由于机械式装卸臂一般都不具备密封装车功能,因而油气会挥发和泄漏,存在火灾和爆燃等安全隐患。

针对机械式装卸臂存在的问题,本文设计了一种采用液压系统驱动的流体装卸臂。该装卸臂可以和控制系统配合,自动识别油槽车灌口位置,并将输油管自动与灌口对中、下放和输油。采用液压传动系统的优势是其相对于电驱动装置不会产生电火花,不会引燃挥发、泄漏的油气,因而具有更高的安全性。

1 液压式流体装卸臂结构设计

1.1液压式流体装卸臂的机械结构

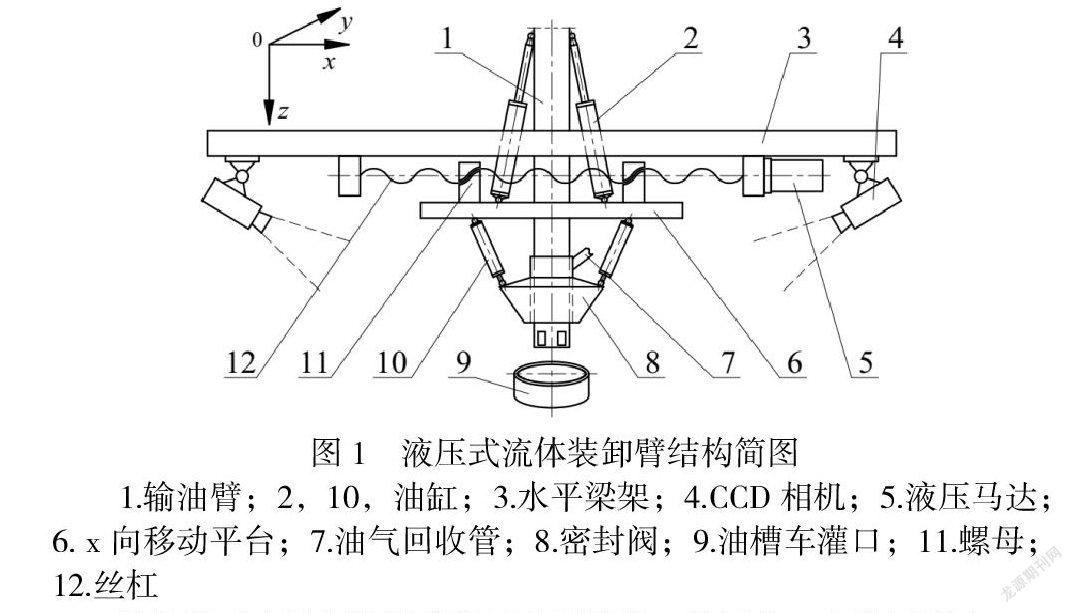

液压式流体装卸臂的机械结构简图如图1所示,主要由输油臂升降装置、密封阀控制装置,以及输油臂对中控制装置等组成。其中,输油臂对中控制装置由液压伺服系统驱动,配合对油槽车灌口的图像识别系统,可实现输油臂与油槽车灌口的自动对中。

液压式流体装卸臂的输油臂升降装置由油缸2和输油臂1构成,输油臂上端与输油管连接(图1中未示输油管)。进行对中操作时,油缸10下压密封阀使其先行对灌口进行密封,再由油缸2沿z向垂直下放输油臂至油槽车内,进行油品的输送和灌注。

密封阀控制装置由油缸10和密封阀8构成,作用是在向油槽车注油之前先期将灌口密封。其中,密封阀内侧有对输油臂升降进行导向的套管,该套管与输油臂之间有环形间隙,可在油槽车注油时将挥发的油气通过油气回收管7回收。

输油臂对中控制装置安装于水平梁架3的下方,由液压马达5、x向移动平台6、丝杠-螺母机构12与11等构成。当装卸臂的液压伺服系统驱动液压马达旋转时,可带动x向移动平台沿x轴水平移动,实现输油臂1、密封阀8与灌口9之間的对中。因此时输油臂只能进行单向(x方向)对中,故仅适用于铁路油槽车的油品灌注;若要实现汽运油槽车的油品灌注(需要x,y两个方向的对中),还需在x向移动平台下方增设一个y向移动平台。

1.2液压式流体装卸臂的液压系统

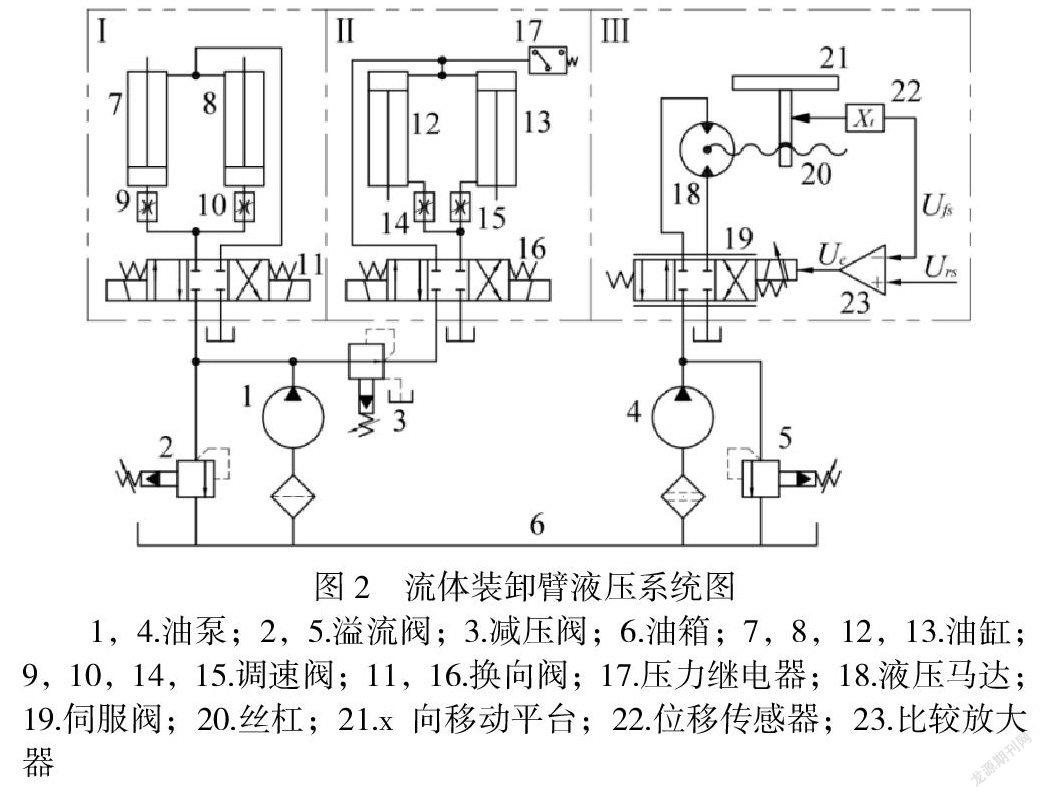

液压式流体装卸臂的液压系统图如下图2所示,该液压系统由输油臂油缸驱动系统Ⅰ、密封阀油缸驱动系统Ⅱ和输油臂伺服对中系统Ⅲ等构成。其中,由于密封阀油缸驱动系统Ⅱ所需的油压低于输油臂油缸驱动系统Ⅰ,因此设置减压阀3来降低系统Ⅱ的供油压力。油泵4单独用于对输油臂伺服对中系统Ⅲ供油,由溢流阀5调定该泵的最高压力。

输油臂油缸驱动系统Ⅰ中,由换向阀11控制油缸7和8的活塞杆伸出和缩回,推动输油臂的升降。调速阀9和10分别设置在两个油缸的无杆腔一侧,构成进油节流调速回路,其作用主要是调节油缸的运动速度,并使两个油缸的运动保持同步。

密封阀油缸驱动系统Ⅱ的回路结构与输油臂油缸驱动系统Ⅰ的基本相同,由换向阀16控制油缸12和13活塞杆的伸缩,实现密封阀的下降和提升。调速阀14和15设置在油缸的有杆腔一侧,形成回油节流调速回路,用于防止密封阀在自重下使活塞杆自行伸出,造成运动速度不稳定的情况。

输油臂伺服对中系统Ⅲ中,由伺服阀19控制液压马达18旋转;液压马达的输出轴与丝杠20连接,并驱动x向移动平台21移动,实现输油臂与油槽车灌口的对中。位移传感器22和比较放大器23与伺服阀、液压马达等液压元件组合,构成了具有位置反馈功能的输油臂伺服对中控制系统。

2小结

本文内容可简单总结如下:

(1)介绍了现有机械式流体装卸臂存在的缺点,说明了液压式流体装卸臂的设计目的,及其相比于机械式流体装卸臂的优势。

(2)设计了液压式流体装卸臂的机械结构与液压系统,说明了液压式流体装卸臂的组成、各部分功能以及液压系统的构成和工作原理。

参考文献

[1]孙德利,刘凤野,李迎俊.定量装车控制系统的设计[J].中国仪器仪表,2019,4(02):66-70.

[2]张新智,刘军,马建明,等. 4吋移动铁路装卸油挂车的鹤管操纵机构设计分析[J].科技创新与应用,2014,(3):24-25.

基金项目:“智汇海州人才计划”创新类项目:气压密闭式大口径流体自动装卸臂

作者简介:丁勇:东北林业大学机电工程学院硕士研究生,主要涉及液压伺服系统设计、机械设计及理论方面的研究。