基于Measurement Studio的无刷电机测试系统

2021-12-30郝晓兵杨世凤卓杰伟王晓敏

郝晓兵,杨世凤,卓杰伟,王晓敏

(1.天津奥美自动化系统有限公司,天津 300457;2.天津科技大学 电子信息与自动化学院,天津 300222)

直流无刷电机具有良好的调节性能,被广泛应用于智能阀门领域。电动执行器作为智能阀门的控制核心,针对其性能检测的测控系统却相对缺乏,因此直流无刷电机性能测试系统的研发具有重要意义。

国内对于直流无刷电机性能研究多为利用LabVIEW 软件丰富的内嵌算法、图形化编程和波形图显示,来实现对直流无刷电机的测试[1]。目前在电动执行器领域此类研究欠缺。本设计在输入电源参数测量已实现的基础上融入了转矩加载功能,有效地获取了电机动态特性[2]。利用PC 应用程序直观地显示无刷电机运行状态,涵盖其在各输入条件及扰动下的响应特性等,使得对无刷电机的运行具有更好的把控能力。系统已应用于天津奥美自动化系统有限公司自动执行器中,结果表明系统有良好的应用效果。

1 系统总体设计

系统在Visual Studio 平台上搭建测试系统,完成了电压、电流、转速、转矩等参数的测量。其中上位机通过VB.Net 与Measurement Studio 混合编程实现了参数的显示与对被测对象的控制,并对主要参数通过曲线的方式进行显示。在参数测量中,电压与电流参数通过电能测量单元对被测电机系统电源监测获得、电机转速通过对电机轴的检测获得[3];动态扭矩测试仪一方面对被测电机产生负载转矩,另一方面将测量的电机输出转矩反馈给测试系统。另外检测板(后文简称板A)作为上位机与无刷电机系统(后文简称板B)间的信息中转站,承担以下作用:①与上位机以Modbus-RTU 协议建立通讯;②与被测对象以自定义通讯协议建立通讯,从而实现上位机与被控对象间待测参数和控制命令的传递。系统总体框图如图1所示。

图1 系统总体框图Fig.1 System block diagram

2 系统硬件设计

系统选用STC15F2K60S2 作为主控MCU,如图2所示,MCU 主要使用了其外部中断引脚和串行通讯端口[4]。通过外部中断负责负载转矩和电机转速的测量,同时,采用串行端口实现系统通讯功能。其中,UART1 通过Modbus 协议与上位机进行通讯连接,UART2 则采用自定义握手通讯协议与被测无刷电机系统连接;电能计量芯片通过4 线SPI 与MCU连接实现电参数以及校表参数的传递[5]。

图2 检测板硬件框图Fig.2 Hardware block diagram of detection board

2.1 电参数采集

高精度三相电能专用计量芯片选用ATT7022E,通过4 线SPI 接口与MCU 连接[6]。ATT7022E 采集到的电参数被存放在相应地址的寄存器中,MCU 对其进行读写便可获得所需的参数值[7]。

2.1.1 电压测量

鉴于电压互感器有良好的隔离效果[8],本系统选用电压互感器进行电压采样,如图3所示,器件选用CT 是1∶1 的电流型电压互感器(2 mA/2 mA),其初级通过110 k 电阻与L 连接,另一端连接N;次级经采样电阻转化为电压后通过1.2 k 和0.01 μF电容构成的抗混叠滤波器输入计量芯片。电压通道有效值在0.2 mV~500 mV 的范围内线性误差小于0.1%,满足系统要求。

图3 电压采集示意图(差分方式)Fig.3 Schematic diagram of voltage acquisition(differential mode)

2.1.2 电流测量

如图4所示,电流采样同样采用互感器的方式,IA+、IA-分别连接电流互感器的二次输出。电流通道有效值在0.1 mV~500 mV 的范围内线性误差小于0.1%。

图4 电流采集示意图Fig.4 Schematic diagram of current acquisition

2.2 转速采集

电机速率从两个方面获得:①利用STC 单片机外部中断功能采集安装于电机主轴上的采集板获得,定义为电机转速1;②通过UART2 接口的自定义通讯协议读取控制板(板B)获得,定义为电机转速2。通过比较转速1、2 之间的差异来判别控制板(板B)速率是否准确。

其中电机转速1 中的矩形波是通过霍尔开关元件与安装在电机主轴上的磁铁作用产生。矩形波的电平变化引起单片机外部中断,在中断程序中截取定时器计时值T,通过式(1)获得所需的转速。

式中:Vm为电机转速1;N 为电机单个机械周期内霍尔电平变化次数;T 为定时器计时值。

2.3 扭矩加载测量

系统利用动态扭矩测试仪模拟电机负载,动态扭矩测试仪磁粉制动器制动扭矩的大小与其激励电流大小呈正比,故而通过改变激励电流的大小以获得不同的转矩负载。同时电机实际输出扭矩通过动态旋转扭矩传感器测量,通过单片机测量其频率获得电机的实际负载转矩。

2.4 通信电路

系统采用Modbus-RTU 协议通过RS485 物理接口与上位机进行有效连接,选用ADM2483 的低功耗隔离差分收发器,通过半双工方式进行数据通讯。

测试系统与被测控制板(板B)使用UART2 通讯接口进行数据传递,即单片机RXD2、TXD2 引脚;其使用自定义的串行通讯协议进行工作,工作状态为全双工模式。

3 系统软件实现

3.1 软件子流程设计与实现

系统采用模块化的思想,图5为系统实现流程。单片机上电后,首先进行串口、定时器等的初始化;后进入主程序,在主程序中判别是否需要对电能计量芯片进行电压、电流有效值的校准操作,若需要则进行相应校准操作,若不需要则跳过校准直接进行电流、电压有效值的电能计算操作。

3.1.1 中断程序功能实现

本系统的中断程序包括定时器中断、串口中断和外部中断,其中外部中断负责完成电机速率的采集,定时器则配合串口中断分别实现Modbus 协议和自定义协议。

其中,Modbus 通讯协议完成上位机与检测板间的通讯。具体程序实现包含3 个部分:UART1 接收中断程序、UART1 发送中断程序和定时器中断。各部分程序协作流程为主程序首先初始化UART1 为接收状态,一旦有上位机发送的数据字节被接收,便会触发接收中断程序。

3.1.2 参数信息共享实现

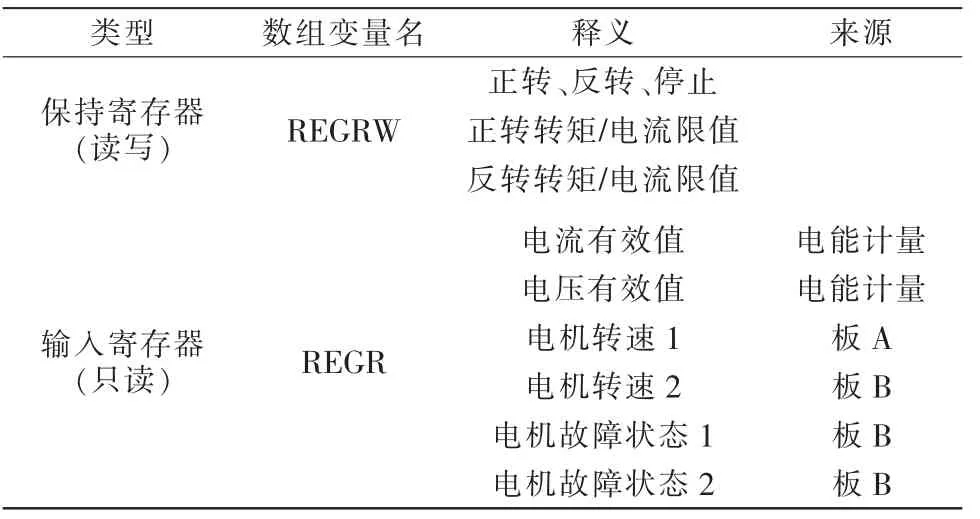

系统上位机、板A 和板B 之间的信息共享方法为在板B 中定义公共变量缓存区,该变量区域可以被上位机访问,同时也可以与板B 进行信息交换,从而实现三者间信息流的传递,在板A 中MCU 程序中定义的变量区见表1。

表1 变量区表Tab.1 Variable area table

3.2 上位机软件设计

本系统用VB.Net 作为开发语言创建Windows窗体应用程序,实现对被测板B 的各种操作测试功能和运行状态进行实时监控,另外借助Measurement Studio 的WaveformGraph 控件实现上述参数的实时动态曲线显示,方便对无刷电机系统各种运行状态进行分析。

3.2.1 Modbus-RTU 主站实现

系统上位机应用程序借助nModbus 类库进行开发。上位机作为Modbus-RTU 的Master 节点,板A为Slave 节点,二者进行Modbus 协议通讯,在通讯过程中上位机不间断地定时读取板A 缓存区域内容,而只有控制指令被触发时,控制指令才会更新到测控板(板A,从地址为2)。

实现方法主要涵盖以下几点:

(1)引用nmodbuspc.dll、log4net.dll;

(2)利用SerialPort1 创建Modbus-RTU 主站:ModbusSerialMaster.CreateRtu(SerialPort1);

(3)电机状态信息的获取方式:ReadInputRegisters(2,0,6),在定时器中定时读取信息,定时器设置为每100 ms 读取1 次;

(4)解析获取的数据,赋值给相应的变量;

(5)控制命令发送方式:WriteSingleRegister(2,0,值)。

3.2.2 波形显示

Measurement Studio 为VisualStudio.NET 提供了一系列紧密结合的.NET 控件,专门为虚拟仪器系统而设计,利用Measurement Studio 控件可以方便地在窗口应用中配置图表、旋钮、仪表、标尺和LED 灯等[9]。本设计使用了其示波器控件,把采集到的信息及分析结果直观地显示到计算机界面上,通过对Waveform Graph 控件相关属性进行调整,便可得到需要的波形特性显示需求。

4 系统测试

系统搭建完毕后,对系统进行功能测试。针对220 V、200 N·m、36 r/min 电动执行器(1.5 kW 的直流无刷电机)规格执行器进行测试,在刷新速率为100 ms 的情况下进行数据采集,获得启动过程波形如图6所示,显示了不同时刻输出转矩、转速、效率对应实时波形情况。

图6 实时波形情况Fig.6 Real-time waveform

如图7为无刷电机控制程序优化前的实测波形,图8为修改后的实测波形。通过波形的对比可以看出,控制程序进行优化后速率控制精度得到改善,达到了更优的控制效果,满足了速度控制目标。

图7 实测波形AFig.7 Measured waveform A

图8 实测波形BFig.8 Measured waveform B

针对机械配件、加工精度及不良的检测,通过转速曲线波形展示如图9所示,其凹陷部分反映了运行过程中不平稳,并分析其周期性发生,确定了故障原因并总结测量结果并实际分析有以下几点引发:

图9 速度波形出现凹陷Fig.9 Depression of speed waveform

(1)涡轮外圆加工精度低,造成滚齿时大小齿,运行过程中个别点卡顿。

(2)蜗杆同心度不够,在蜗杆回转过程中单侧卡顿。

测量中正常效率范围在25%~34%之间,部分不良设其效率<20%,分析原因:

(1)加工精度低,造成齿面粗糙度低,效率降低,力矩调节不上。

(2)润滑不够,传动效率降低。

通过上述检测依据,为判别设备制造性能提供了有效的判定依据,为生产制造高质量,合格品提供有效手段。

5 结语

本设计通过VB.Net 设计的上位机应用程序,实现了对无刷电机的控制板的控制与信息采集,并可将信息通过波形图的形式直观地显示在应用程序界面上,人机交互界面友好,便于操作。实际使用中各参数显示及波形显示都达到了预期效果,但也存在些许误差,该误差主要来源在于从机周期读取不及时造成的波形采集延迟,实际使用将采集周期设置为100 ms 更为合理。将本系统投入企业实际生产运用中,可对不良品进行筛选测试,提高了企业的生产效率,同时也为后续电机性能的相关研究提供了便利,具有一定的应用价值。