BP神经网络电加热温度控制系统PLC设计与实现

2021-12-30王晓瑜阎宇威

王晓瑜,阎宇威

(西安航空学院 电子工程学院,西安 710077)

随着《中国制造2025》制造强国的战略目标的提出,我国工业发展迅速,石油、化工、电力、冶金等过程控制行业对电加热温度控制系统的先进技术及智能算法提出更高要求。文献[1]提出基于神经网络PID 算法的镀液温度控制系统,通过仿真证明,BP-PID 算法可获得近似最优控制参数,相比传统PID 算法达到较好控制效果,实际应用该算法超调率小于3%,稳态精度小于±1.5℃,温控效果佳。文献[2]介绍了BP 神经网络PID 控制器应用于热油锅炉温控系统的控制算法,实验结果表明,与普通PID控制相比,该方法超调量小、过渡时间短,PID 参数易于整定,可使锅炉处于最佳的燃烧状态。文献[3]以注射机料筒温度控制系统为例,研究了模糊RBFNNPID 控制的实现问题,进行了仿真研究,验证了设计的可行性,给出了以模糊PID 控制在西门子S7-1200 PLC 的控制方案,但未进行注射机的实验实现。文献[4]通过PLC 对J36-800 型闭式压力机传统继电器-接触器控制系统的改造,重点介绍了BP 神经网络PID 控制器在原液压伺服控制系统实时测量值的改进方法,仿真结果表明,该方法在获得精确压力值和位移值方面,较传统PID 控制器具有鲁棒性好、调整迅速、超调量小等优点,能满足实际生产需求。文献[5]设计了基于BP-PID 算法的漆包线检测仪温度控制系统,通过仿真研究,验证了设计的可行性,给出了以STM32 做为检测仪的实验方法,结果表明,当控制温度为120 ℃时,该控制方式与传统PID 控制相比具有更好的控温效果,超调率小于4%、稳态精度小于2 ℃,达到了预期目的。

综合文献[1]~文献[4]的研究结果,都仅限于理论编程和仿真部分,未做到进一步的实验或实物实现。文献[5]则以现有实验设备的STM32 为控制器实现。本文提出基于BP 神经网络的电加热温度控制系统控制算法,构建BP-PID 控制器网络模型,自建实验系统,以SIEMENS S7-1200 系列1214 PLC 作为控制器,选取SM1234 AI/AO 模拟量混合模块、插入式RF-SBW 系列赫斯曼温度变送器和LSATH3P50 型调压模块,由TIA14.0 软件进行程序的编写,在SIEMENS 1200PLC 自带的PID 控制面板进行PID 参数的实时监控,通过MATLAB 仿真和实验测试,实现了该算法和控制方案升温速度快、控温精度高的目的[6]。

1 电加热温度控制系统控制方案

本文设计的电加热温度控制系统原理如图1所示,主要由加热装置、变送器、控制算法、PLC、PID控制面板和调压模块组成。

图1 温度控制系统Fig.1 Temperature control system

当加热装置开始工作后一定时间,温度变送器将检测到的温度信号转换成4~20 mA 的电流信号,通过控制算法整定出优化的PID 参数,然后送到PLC 及模拟量处理模块SM1234,PLC 处理后将模拟量信号转换成标准的16 位数字信号并存贮在指定区域;通过博图软件设定300 ms 的中断程序读取当前温度值,通过标度变换,将其转换成0~1 之间的实数送到PID 模块,与设定值比较后对偏差进行PID 运算,并在PID 控制面板上实时显示,运算结果归一化后送至调压模块,由调压模块调节加热装置的功率,控制加热速度,进而影响加热温度。

考虑到电温度控制系统具有非线性、大时滞和大惯性的特点,此处将加热装置的动态特性等效为具有时滞的一阶惯性环节,则电加热温度控制系统传递函数的数学模型为[5]

式中传递函数的纯滞后时间为90 s,反映了电加热温控系统的大时滞特性,该数值越大,则导致系统的超调越大,震荡加剧,严重影响控制的稳定性和快速性。

2 BP 神经网络PID 控制器

传统PID 算法简单易用,但难以实现大时滞和大惯性非线性系统的精确控制,而智能控制算法中的神经网络适用于复杂的非线性、不确定的控制问题,此处根据电加热温控系统控制特性及要求,将二者互补,构成BP 神经网络PID 控制器,结构如图2所示。

图2 BP 神经网络PID 控制器结构图Fig.2 Structure diagram of BP neural network PID controller

首先,系统经温度变送器得出给定值rin与单位负反馈yout叠加后的偏差e,然后结合学习算法和微分运算,作为BP-NN 网络的输入,通过神经网络的自学习和权值系数的不断调整,对PID 控制器3 个输出增量参数进行在线整定和优化,最后将优化结果作用于被控对象,达到预期的控制目的[5]。

2.1 BP 神经网络结构

本文选择BP 神经网络为3-9-3 结构,即输入层节点(神经元)有3 个,分别为X1(设定值rin)、X2(过程值yout)和X3(偏差e)。输出层的节点为PID 控制器对应的3 个参数,分别为比例系数Kp、积分时间Ki和微分时间Kd,如图3所示。

图3 BP 神经网络结构Fig.3 Structure diagram of BP neural network

2.2 BP-PID 控制算法

2.2.1 PID 控制算法

PID 控制器通过调整Kp、Ki和Kd三项参数,使得温控系统获得良好的闭环控制性能。通常依据PID 控制器输出与执行机构的对应关系,将基本数字PID 算法分为位置式和增量式两种。

(1)位置型控制算法:

式中:k 为采样信号,取值为0,1…2;u(k)为控制量;e(k)为偏差。该算法中输出的u(k)可直接控制执行机构,使每次输出均与过去的状态有关,因计算时要对偏差e(k)进行累加,故累积误差相对较大。

(2)增量型控制算法:

该算法控制输出的是控制量增量,误动作小,不产生积分失控,易于实现手动/自动的无扰动切换。此处选用增量型控制算法。

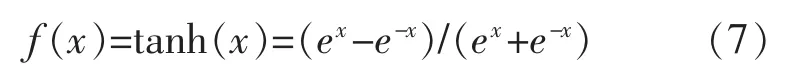

2.2.2 BP-PID 控制算法

BP 神经网络有前馈型和后向传播两类。其中前馈只用于计算出网络的输出,不对网络的参数进行调整。后向传播是对于给定样本,为了将期望和输出之间的误差做到最小,进而调整训练网络的权值和阈值,通过逐层传递得到误差δ(i),形成的反馈,将其用来求偏导数作梯度下降实现。此处将二者结合,即在前馈型网络的结构上增加了后向传播算法。

(1)前馈网络:

网络输入层的输入函数为

式中:x 为输入层节点(神经元)。

网络隐含层的输入函数为

网络输出层的输入函数为

网络输出层的输出函数为

式中:O1(3)(k)=Kp,O2(3)(k)=Ki,O3(3)(k)=Kd。

(2)反馈网络的后向传播算法

排除标准:(1)恶性肿瘤;(2)严重的肝肾功能异常;(3)严重的甲状腺功能异常;(4)严重的血液疾病;(5)感染性疾病;(6)系统性炎症疾病;(7)既往经冠状动脉造影诊断为冠心病。

期望误差是否达标由性能指标函数式(11)决定:

通过梯度下降法,控制期望误差使其最小化。

网络输出层权值的学习:

式中:η 为学习效率,令η=0.3;α 为惯性系数,令α=0.02;δi(3)为输出层权值的反传误差信号:

网络隐含层权值学习算法:

其中δi(2)为隐含层权值反传误差信号:

3 系统仿真

BP 神经网络结构为3-9-3,根据电加热温控系统传递函数的数学模型(式1),使用MATLAB R2019,取 采 样 时 间 为1 ms,Kp=0.8,Ki=0.6,Kd=0.55,学习速率η 取0.3,惯性系数α 取0.02,层间初始值取[-0.1,0.1],传统PID 控制算法和BP-PID 控制算法温控曲线如图4所示,三个参数的自修正曲线如图5所示。

图4 2 种算法的仿真结果Fig.4 Simulation results of two algorithms

图5 参数自修正曲线Fig.5 Parameter self correction curve

从图4中可看出,BP-PID 控制算法动态性能良好,无震荡,以较快时间(70 s)进入稳定状态。文献[1]采用模糊神经网络PID 控制算法,在幅值为1 的阶跃信号激励下,该算法根据外部输入实时自修正并得到最佳的比例、积分和微分系数;文献[2]将BP 神经网络PID 控制器用于热油锅炉温控系统,实验数据表明,在控温阶段采用温度变化超调量小,控温效果好于传统PID 控制器;文献[3]将模糊RBFNNPID 算法用于料筒温度控制系统,通过仿真曲线对比,温度超调量控制精度高,约为5 ℃(2.3%),响应速度快,达到稳定时间为85 s,得出该控制器性能最优的结论;文献[4]将BP 神经网络PID 控制算法用于液压油路控制系统仿真,结果表明,与传统PID控制相比,该算法过渡平稳,响应时间快,调整时间短,超调量小,控制精度较高。文献[5]系统的阶跃响应仿真曲线中,BP 算法可快速整定出一组性对优化的PID 参数。同比参考文献[1-5],本文算法的PID曲线无震荡,超调量为0,过渡过程短,调节时间约为70 s,可以看出,使用基于BP-PID 电加热控制算法的动态性能好,温控偏差小、控制精度高[1-5]。

4 实验结果与分析

4.1 硬件系统设计

主控器选用西门子S7-1214 PLC、模拟量混合模块、LSA 调压模块和24 V 直流开关电源各1 台,插入式RF 赫斯曼温度变送器安放在电磁式热水器中,实验系统如图6所示。

图6 实验系统Fig.6 Experimental system

4.2 软件系统设计

PLC CPU S7-1214 由TIA PortalV14 软 件实现OB1 主程序模块、OB30 循环中断模块、FB1 前向网络输入模块和DB 数据存放模块的编程。其中主程序模块进行温度预设值和过程值的归一化处理及系统监视;循环中断模块完成前向神经网络PID 模块的调用和循环执行;前向网络输入模块FB1 调用其他网络模块,完成网络的控制;数据存放模块则存放网络隐含层和输出层的权值数据。以上模块均采用LAD 语言和SCL 语言混合编程[6]。

4.3 实验结果及分析

将试验系统的目标温度设定为65 ℃,在当前环境温度为32 ℃情况下,分别采用传统PID 和本文算法对搭建的电加热温度控制系统进行加热控制,通过SIEMENS 1214PLC 自带的PID 控制面板,进行PID 温度曲线的实时监控,实测结果如图7所示。

图7 PID 控制面板组态图Fig.7 Configuration diagram of PID control panel

观察图7可知,因电温度加热控制系统具有非线性和大时滞等特点,加之实验场地受限,存在一些未知不可控因素影响,在系统调节过程中,BPPID 控制器在1 min 左右时间开始作用调节,系统温度超调量为0.0%,全程无波动。在2.5 min 左右,输入温度达到预设温度的稳态误差范围,约为5 ℃(3.8%),此时算法调节功能开始减弱;在2.9 min 左右,输入温度达到预设温度稳态误差的2.0%,算法调节结束,温度最终稳定在预设值65 ℃,稳态误差为0.0%。

5 结语

本文以电加热温度控制系统为研究对象,简化并建立了该系统传递函数的数学模型和神经网络模型,在此基础上,提出了基于BP-PID 控制器的增量型后向传播算法,通过MATLAB 进行仿真,结果表明,同比传统PID 算法,该算法动态性能良好,无震荡,温控精度高。

实验实现中,当环境温度为32 ℃,目标温度设定为65 ℃时,系统温度全程无波动,超调量为0.0%,稳态误差由算法初始作用的3.8%下降至0.0%,同时可以通过实验系统PID 控制面板进行温度曲线的实时监控,实现电加热温度控制稳定性好,无震荡;控制精度高,偏差小;快速调节且运行状态可视化和控制智能化的目的。