PLC远程维护控制系统技术分析与设计

2021-12-30康金涛蔡其星张宏伟

康金涛,蔡其星,骆 慧,张宏伟

(浙江中控技术股份有限公司,杭州 310053)

在互联网的普及和工业技术蓬勃发展的大环境下,工业现场对设备自动化的要求越来越高。很多大型设备公司在为国内外客户提供先进的技术和优质的产品之外,更是考虑到如何提供更加完善的售后维护服务,更好更快更精确地为客户解决设备故障问题,减少设备因为故障、停机而带来的损失,快速响应设备故障进行维修。

通过不同构建方式的远程维护系统,工程师可以通过互联网对现场的设备进行在线监控和远程系统维护。目前很多大型设备公司提出通过远程方式精准实施监控现场设备的异常运行状态,采集相关数据了解掌握当前情况,及时作出故障判断。并且在必要时候能够通过远程连接的方式实现对设备进行变量参数修改以及逻辑程序更新等功能,及时恢复现场设备正常运行。以前工程师需要到现场才能够针对设备进行调试、诊断,整个维护的过程是典型的有故障才有反应的过程,这样的故障维护只能在设备故障停机后才能起到作用,现在通过远程连接的方式也能够实现对现场设备进行相关操作,预先故障提示,做到对整个售后、维护数据的记录、查询和分析[1]。

针对现有大型设备故障解决方案不完备的现状,中控集团所研发的PLC 远程维护控制系统软件,集成了多个功能化的子系统,针对设备建模、管网组态、远程诊断、远程维护、数据管理等方面,将完成对全线各工艺站场的监控和管理等任务。准确针对行业需求,解决实际面临的问题,大大提高了设备的故障响应时间。

1 远程维护解决方案

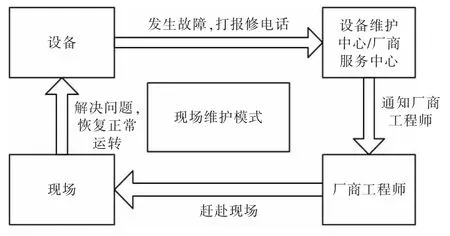

在传统行业内绝大部分设备制造商还使用现场维护模式,如图1所示。仅当客户的设备产生故障之后,通知设备制造商,此时设备制造商才会派工程师到现场为客户解决问题,从而导致客户的设备停机,耽误客户设备使用,整体响应时间过长造成客户不满意,并且此方式要耗费大量的人员资源和出差费用。

图1 现场维护模式Fig.1 On-site maintenance mode

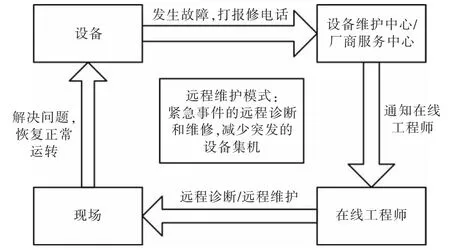

结合大型设备行业特点,为用户提供远程维护模式,如图2所示。通过远程诊断,可实现现场PLC、RTU、SIS、DCS 等多种设备的远程监控,实时监测设备的运行状态数据,可以根据相关数据分析设备的异常运行情况,分析后能够及时掌握设备可能会出现的某种故障。通过远程维护,可实现设备组态、远程调试、程序及配置参数的在线修改、上载下载等。此模式可以做到及时响应设备故障,快速解决设备故障信息,减少了现场设备因为故障原因导致设备停机,避免给客户带来更大的损失。设备使用方能随时观察设备的运行状态,及时进行预警,提高了设备运行的可靠性,避免设备故障带来不必要的损失[2]。生产方也能通过远程监控实时查看设备的运行状态来及时排除故障,提高售后维修的时效性,提高客户对产品的满意程度,提升产品品牌。

图2 远程维护模式Fig.2 Remote maintenance mode

2 PLC 远程维护控制系统

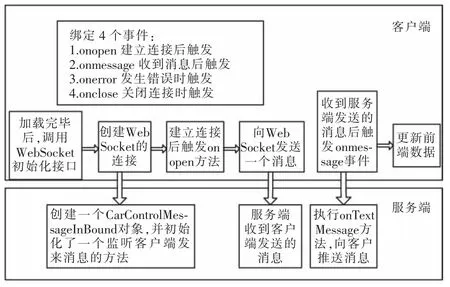

该系统采用J2EE 架构、B/S 模式,能够直接在浏览器端运行,前后端交互图如图3所示。该系统的后端使用JAVA 语言实现业务逻辑,前端使用React技术,从而达到了前后端分离的效果,前后端的交互采用标准的Restful 风格的HTTP 接口。

图3 前后端交互图Fig.3 Front end and back end interaction diagram

前后端分离已成为互联网项目开发的业界标准使用方式,通过nginx+tomcat 的方式(也可以中间加一个nodejs)有效地进行解耦,并且前后端分离会为以后的大型分布式架构、弹性计算架构、微服务架构、多端化服务(多种客户端,例如:浏览器,车载终端,安卓,IOS 等)打下坚实的基础。核心思想是前端html 页面通过ajax 调用后端的Restuful API 接口并使用json 数据进行交互。

该系统的实时位号值由SCADA 软件进行上送,通过WebSocket 协议完成浏览器与服务器的全双工通信,扩展了浏览器与服务端的通信功能,使服务端也能主动向客户端发送数据,WebSocket 通信过程如图4所示。传统的HTTP 协议是无状态的,每次request 请求都要由客户端(如浏览器)主动发起,服务端进行处理后返回response 结果,而服务端很难主动向客户端发送数据;这种客户端是主动方,服务端是被动方的传统Web 模式对于信息变化不频繁的Web 应用来说适用性较强,而对于涉及实时信息的Web 应用却带来了很大的不便,如带有即时通信、实时数据、订阅推送等功能的应用。伴随着HTML5 推出的WebSocket,真正实现了Web 的实时通信,使B/S 模式具备了C/S 模式的实时通信能力。WebSocket 是HTML5 开始提供的一种在单个TCP连接上进行全双工通讯的协议[3]。在WebSocket API中,浏览器和服务器只需要做一个握手的动作,然后,浏览器和服务器之间就形成了一条快速通道,两者之间就可以直接进行数据互传。浏览器通过JavaScript 向服务器发出建立WebSocket 连接的请求,连接建立以后,客户端和服务器端就可以通过TCP 连接直接交换数据。当你获取WebSocket 连接后,你可以通过send()方法来向服务器发送数据,并通过onMessage()事件来接收服务器返回的数据。

图4 客户端与服务端使用WebSocket 通信流程Fig.4 Client communicates with the server using WebSocket

PLC/RTU 远维系统支持多种标准的通讯协议,如Modbus TCP/IP、Ethernet/IP、IEC60870-5-104、OPC等。系统能够诊断各场站设备的运行状态,并能够精确地判断出各模块的运行状态。当模块发生故障时,该系统能够立即产生报警事件并上传故障信息。当模块恢复工作后,该系统能够自动复位该模块故障及报警信息。在模块故障的时候,该系统将产生报警并记录发生的事件。此外,该系统能够记录下每个模块的统计信息和故障参数,进行诊断和分析,并用于显示成报告[4]。

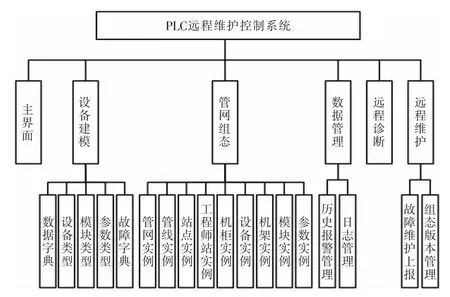

系统共分为设备建模、管网组态、数据管理、远程诊断、远程维护及主界面6 个模块,如图5所示。

图5 模块架构图Fig.5 Module architecture diagram

设备建模主要实现系统基础数据的管理,定义设备模型建立的过程,并为设备的运行状态提供判断标准及依据,灵活的故障判定模式可根据实际业务需要进行配置。包含模块:数据字典、设备类型、模块类型、参数类型、故障字典。

管网组态主要是将现场管网情况实例化还原至系统中,如管网下的管线、站点中的设备等。此模块还负责与以计算机为核心的监视和数据采集(SCADA)系统软件进行通讯,将采集到的位号值以订阅的方式实时上送至系统中,提供位号值的趋势变化。包含模块:管网实例、管线实例、站点实例、工程师站实例、机柜实例、机架实例、设备实例、模块实例、参数实例。

数据管理主要是分析设备的历史故障和用户在系统中的操作,可对系统中所监测设备产生的故障进行记录,查询和分析,并详细记录下用户对系统数据库的“写”操作。包含模块:历史报警管理、日志管理。

远程诊断模块主要是以“树”型结构对全站所有管网、管线、站点下的设备的运行状态进行动态展示,清晰直观地展示出故障的设备、模块及参数。

远程维护主要是利用NoVNC 服务对工程师站进行远程组态、远程维护,以及维护后进行故障维护登记、组态上传、下载等。包含模块:远程维护、故障维护上报、组态版本管理。

主界面以可视化的形式对全线设备故障进行多维度展示、分析。对整个管网分布形态进行展示,并对全网的设备故障和设备健康度进行评价。

2.1 设备建模

该模块对系统所需要的数据项进行配置,如设备类型、品牌型号、站点类型、故障类型等,为其提供相应的数据字典。且针对不同品牌的设备,对其内部各个模块(如CPU 模块、电源模块、通信模块、冗余模块、DI 模块、AI 模块、DO 模块等)的状态信息进行定义,不同的模块包含不同的状态信息,如运行状态信息、故障状态信息、通道状态信息等。并根据不同品牌的设备,提供相应的故障字典,根据相应的故障码进行故障定位及为系统恢复操作提供依据。此外,当模块存在故障时可以点击相应模块查看模块的故障代码、故障的详细解释说明和故障的排除方法。

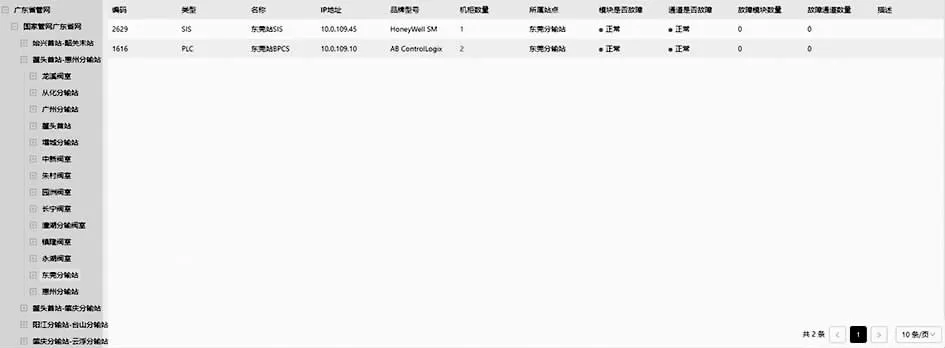

2.2 管网组态

该模块基于设备建模,完成管网-管线-站点-设备-模块-参数的逐级实例化工作,其中:管网下含有多条管线,管线下含有多个站点(站场/阀室),站点下含有多个设备(PLC/RTU/SIS/DCS)。建立工程师站、机柜、机架等实例,完成现场实际管网情况的组态工作。通过WebSocket 协议与SCADA 软件进行对接,获取采集的数据值,完成位号绑定、取值、记录的工作。

2.3 数据管理

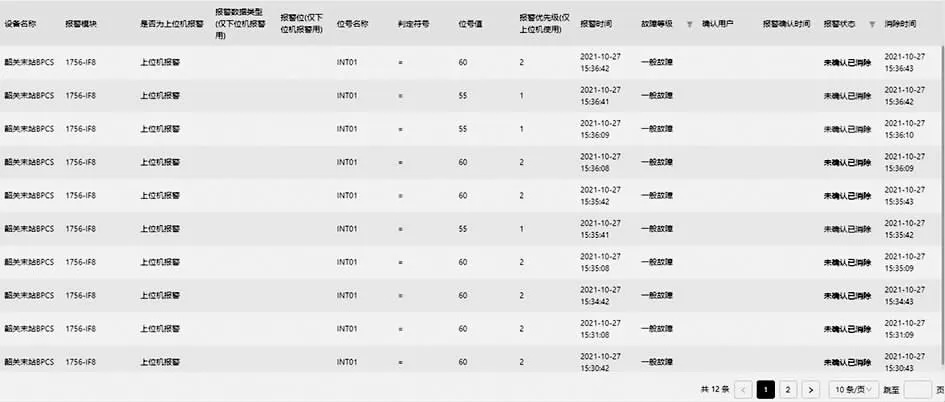

系统数据主要分为实时系统诊断数据和系统管理数据两类。当系统中实例化的设备满足故障报警条件时,则将该条故障记录在数据库中,并在此模块展示,可以详细地看到故障的管网、管线、站点、设备、故障的等级、故障的产生时间、滞留时间、是否有被其他用户确认等信息,为后期故障分析提供依据(历史报警,如图6所示)。此外,该模块还负责记录系统中的用户对系统数据进行的“写”操作,可以在系统产生故障时方便进行故障定位和显示系统的运行状态,好的日志记录方式可以提供足够多定位问题的依据。

图6 历史报警Fig.6 Historical alarm

2.3.1 实时系统诊断数据

实时系统诊断数据采用调控中心SCADA 系统数据库进行建设。SCADA 实时/历史数据负责对PLC/RTU 实时诊断数据进行采集及存储,并提供给PLC/RTU 诊断系统终端进行展示。

2.3.2 系统管理类数据

远维系统同时采用关系数据库,存储PLC/RTU系统硬件及程序的诊断和组态信息,并记录用户对现场PLC/RTU 程序的备份及升级操作。

根据本工程现场控制系统型号,将建立控制系统故障信息数据库,用户可通过上传的系统故障代码,在系统中查询相应的故障原因及处理方法或建议措施,并支持用户自定义输入故障处理日志等信息[5]。

2.4 远程诊断

该系统诊断数据依托调控中心SCADA 系统核心数据库及关系数据库,采用调控中心SCADA 系统数据库进行建设。SCADA 实时/历史数据负责对设备实时诊断数据进行采集及存储,并提供给本诊断系统终端进行展示。通过点击相应站名提示标可以打开每个站的系统界面,能够详细地显示出每个模块的故障状态。可实现对控制系统的模块运行状态、故障状态信息、通道状态等信息进行实时采集及集中监视 (如图7),实现运维人员远程对PLC/RTU 设备的监视与诊断。

图7 故障诊断Fig.7 Fault diagnosis

2.5 远程维护

该模块利用NoVNC 技术进行远程调试的实现方式,NoVNC 可以使用浏览器直接访问服务器而不需要使用VNC 客户端。所谓远程调试,指的是工程师在办公室,就可以对分布在全国各地的PLC 进行远程调试,无需到现场,减少工程师出差时间,节约出差经费,及时解决客户问题,提高服务质量和客户满意度。

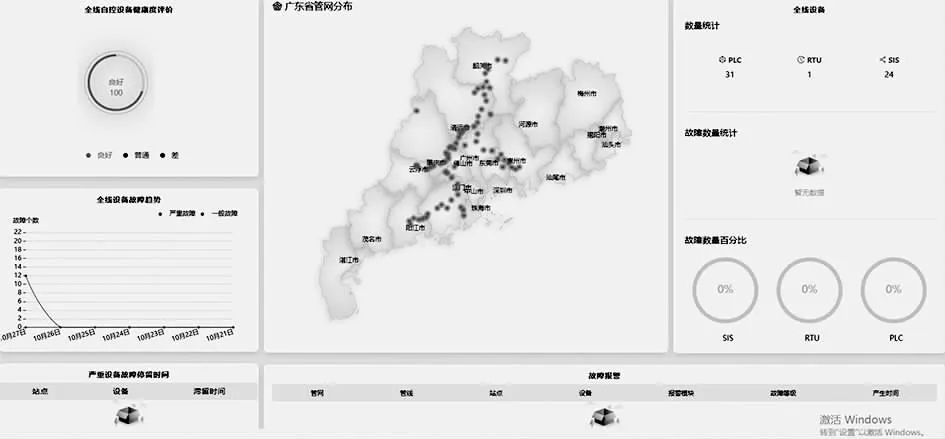

2.6 主界面

系统主界面可以显示各管道走向概貌图,通过点击相应站名提示标可以打开每个站的系统界面,以可视化的方式多维度对系统进行故障展示、分析,如图8所示。

图8 PLC 远程维护控制系统全线自控设备故障分析Fig.8 Fault analysis of automatic control equipment in PLC remote maintenance control system

3 产品应用

根据本文提出的PLC 远程维护控制系统分析和设计方法,将控制系统采集到的点位参数信息按照一定模式进行参数过滤、筛选、计算、匹配等操作后,根据上层系统的需要,完成关键参数上传[6]。工程人员根据工业现场实际设备组态情况以及行业软件开发经验完成设备模型的抽象工作,将参差不齐的现场设备抽象为层次清晰的结构模型。与先前建立的设备机理模型中定义的参数进行键-值绑定,完成设备的实例化工作。

系统的展示业务模块提供树状架构、实景3D图、分层展示图等设备数据展示方式。工程师可根据不同的业务场景进行显示框架组态,生成设备展示模型,自定义类设备展示平台界面。

本文提出的PLC 远程维护控制系统软件被应用在《广东省天然气管网二期工程调控及应急指挥中心和行政办公用房项目调控中心PLC/RTU 远维系统》,系统处于试运行阶段,并根据客户需求不断进行产品迭代,为现场提供安全、可靠的设备组态、实时监控及故障维护等功能。

4 结语

本文主要介绍了PLC 远程维护控制系统软件的设计及应用,从应用行业重要性、软件的设计、软件主要功能、系统的实际应用等方面介绍了PLC 远程维护控制系统软件在大型设备监控、故障维护中的重要意义。