木质素-苯酚-尿素-甲醛共聚树脂合成研究

2021-12-28付跃进袁同琦

杨 昇,付跃进,袁同琦

(1.中国林业科学研究院 木材工业研究所,北京 100091;2.北京林业大学 林木生物质化学北京市重点实验室,北京 100083)

醛系树脂是现阶段人造板制造的主要胶种,随着生活质量的提高,人们健康意识普遍增强,对室内空气质量及产品综合性能要求也越来越高[1],单一种类的传统树醛系脂型胶黏剂已无法满足现阶段人造板的生产及使用要求。通过构建共缩聚树脂型胶黏剂体系可将多种树脂的优势融合,赋予产品优异的综合性能[2-4]。国内外对三元共缩聚体系的研究最为广泛,三聚氰胺-尿素-甲醛(MUF)共缩聚树脂胶黏剂已在人造板行业得到了广泛的应用,针对其分子构建机制及相应产品特性的研究相对较多[5-8]。苯酚-尿素-甲醛(PUF)共缩聚树脂胶黏剂同样具有良好的胶合强度,且耐候性能优于MUF[9-10]。该树脂体系在人造板制造中的应用也得到了大力发展。

天然大分子化合物参与多组分共缩聚胶粘剂体系构建可为提升胶黏剂环保性并减少该行业对化石资源的依赖做出贡献[11-12]。木质素为典型的天然酚类大分子化合物,主要以工业木质素的形式在木材胶黏剂中得到应用[13-14]。碱木质素、酶水解木质素、有机溶剂木质素等来自生物质精炼过程的工业木质素在pH 值较高(≥10)的溶剂体系才能完全溶解,因此主要被用于酚醛树脂胶黏剂合成。在脲醛树脂广泛采用的碱-酸-碱合成路径下,上述工业木质素溶解度较差,无法充分参与反应。多元共缩聚反应体系的复杂性使得绝大多数工业木质素难于充分参与共缩聚反应,导致各组分间共缩聚不充分,进而对产品性能产生消极影响。木质素在碱性水溶液中溶解性良好,能保证良好的反应性,而尿素在碱性体系下与甲醛的反应行为又与传统反应体系有所不同,所得产品的分子结构特点与传统体系差别较大,值得深入研究[15]。截至目前,对碱性条件下有木质素参与的苯酚-尿素-甲醛四元共缩聚树脂合成体系分子结构构建机理及相应产品特性的研究相对有限。

本研究将通过固体核磁共振(CP-MAS13CNMR)及基质辅助激光解析电离飞行时间质谱(MALDI-TOF-MS)技术对不同反应路径下得到的共缩聚树脂的分子结构进行研究,重点在分子水平上探索碱性条件下有木质素参与的不同合成反应路径下的各组分的共缩聚反应机理,探索不同反应物间形成有效共缩聚的条件。同时,对所得树脂产品的固化机理进行探索,解释共缩聚树脂结构与固化行为及胶接性能之间的关系。

1 材料与方法

1.1 原料、试剂及仪器

工业木质素购自山东龙力生物科技股份有限公司,纯度94.20%(使用前在60℃条件下烘干24 h)。甲醛(37%质量浓度)、苯酚、尿素均为分析纯试剂。

主要实验仪器为:Bruker AVIII 400 MHz 核磁共振仪(德国布鲁克)、CMT 4202H 电子万能力学试验机(深圳三思)、50T 实验室用压机(苏州新协力)。

1.2 共缩聚树脂胶粘剂的合成

分别设置以酚醛树脂合成(苯酚羟甲基化)为起点、以脲醛树脂合成(尿素羟甲基化)为起点及原料直接共混(苯酚及尿素同时羟甲基化)为起点的共缩聚树脂胶黏剂合成方案,同时,以不加入木质素的合成组作为对照。合成方法如表1所示。以脲醛树脂合成为起点时,第一步甲醛与尿素的摩尔比均为2∶1,第二步甲醛与苯酚的摩尔比为1∶1,配方中剩余的甲醛在第三步全部加入,配方中剩余的尿素在第四步加入。以酚醛树脂合成为起点时,第一步甲醛与苯酚的摩尔比为1∶1,第二步甲醛与尿素的摩尔比为2∶1,配方中剩余的甲醛在第三步全部加入,配方中剩余的尿素在第四步加入。原料共混反应为起点时,第一步甲醛与苯酚及尿素的摩尔比为4∶2∶1,第二步甲醛与尿素的摩尔比为2∶1,配方中剩余的甲醛在第三步全部加入,配方中剩余的尿素在第四步加入。合成过程加入木质素时,反应体系pH 值均被调节至10 以上,确保木质素充分溶解。本研究中合成反应分四步进行,前三步反应均在80℃条件下进行,且反应时间均为1 h,第四步反应在60℃条件下进行,反应时间为0.5 h。

表1 共缩聚树脂胶黏剂合成方案†Table 1 Synthesis programs of co-polymer resin adhesives

本研究所有合成方案中苯酚、尿素及甲醛的摩尔比固定为1∶1∶4,木质素与苯酚的质量比为1∶1,合成时间均为4 h。合成过程加入木质素时,反应体系pH 值均被调节至10 以上,并在其后的反应中保持pH 值>10,确保木质素充分溶解。

1.3 胶粘剂性质及性能分析

共缩聚树脂的pH 值、黏度、游离甲醛及固体含量根据GB/T 14704 规定方法进行测定。制备3层杨木胶合板并测试其胶合强度及甲醛释放量。胶合板尺寸为400 mm×400 mm×4.5 mm,涂胶量为300 g/m2(双面),分别在120℃及150℃条件下热压制备胶合板,热压时间7 min,热压压力1 MPa。所得胶合板的胶合强度(I 类)及甲醛释放量(干燥器法)按照GB/T 17657 规定方法进行测定。

1.4 固体碳谱核磁共振分析

将固化前及固化后的胶黏剂样品放入4 mm 的氧化锆旋转样舱中,并用Kel-F 帽进行密封,然后进行固体核磁测试。冻干的未固化树脂及固化后的树脂粉末样品的固体核磁共振谱图均在100 Hz的测试频率下进行采集。交叉极化脉冲程序匹配时间为1 ms,延迟时间为2 s,测试体系旋转速为5 000 Hz。固化树脂为120℃条件下处理2 h 后得到的样品。

1.5 基质辅助激光解析电离飞行时间质谱分析

基质辅助激光解析电离飞行时间质谱分析时的样品前处理及仪器参数条件参照文献报道进行[16]。

2 结果与分析

2.1 共缩聚树脂的特性及性能

2.1.1 共缩聚树脂的性质

共缩聚树脂的性质及相应胶合板的胶合强度和甲醛释放量见图1。数据表明,加入木质素后,树脂的固体含量高于对照组,且游离甲醛含量下降,相应树脂产物的黏度高于未加木质素的树脂。以酚醛树脂合成为起点得到的共缩聚树脂黏度大于以脲醛树脂合成为起点得到的共缩聚树脂,且以酚醛树脂合成为起点时,对木质素进行酚化改性会使相应合成产物的黏度上升。此现象在利用木质素合成树脂型胶黏剂时普遍存在[17]。树脂产物的性质与树脂分子结构密切相关,因此,以上现象表明,木质素参与了树脂合成反应,并对树脂分子构建做出了贡献,且不合成同路径得到树脂分子结构存在差异。

2.1.2 胶合强度分析

树脂固化能力与其分子结构特点直接相关。由图2可知,120℃条件下热压得到的胶合板的胶合强度低于150℃条件下得到的胶合板的胶合强度。此结果表明,在120℃的热压条件下共缩聚树脂难以完全固化。与文献报道中的MUF 相比,本研究中合成的共缩聚树脂胶黏剂耐沸水能力具备明显优势,且更接近纯PF 及LPF 树脂的耐水沸水能力及胶合强度[18-19]。

通过胶合强度结果分析发现,以脲醛树脂合成为起点时,弱碱条件羟甲基化(pH 值=8)比强碱条件羟甲基化(pH 值=10)得到的共缩聚树脂易于在120℃条件下固化,且添加及未添加木质素的实验组规律一致,说明以脲醛树脂合成为起点进行共缩聚树脂制备时,羟甲基化阶段pH 值过高不利于树脂产物固化,这也说明两者在分子结构上存在差异。以脲醛树脂合成为起点时,采用酸性缩聚过程得到的树脂在150℃及120℃条件下的胶合强度均与采用弱碱条件羟甲基化(pH 值=8)过程得到的共缩聚树脂相近。热压温度为150℃时,以脲醛树脂合成为起点得到的3 种共缩聚树脂制备的胶合板的胶合强度均满足I 类板强度要求,且小于120℃固化条件下体现的强度差异。由此可知,高温固化可以一定程度抵消树脂分子结构给其固化后力学性能带来的消极影响[19]。

以酚醛树脂合成为起点得到的共缩聚树脂在120℃热压条件下得到的胶合板的胶合强度高于以脲醛树脂合成为起点时得到的胶合板的胶合强度。此结果表明,以酚醛树脂合成为起点得到的共缩聚树脂的分子结构相对于以脲醛树脂合成为起点时得到的共缩聚树脂的分子结构更容易在低温下实现交联。热压温度为150℃时,以酚醛树脂合成为起点得到的共缩聚树脂制备胶合板的胶合强度同样高于120℃固化条件下的板材强度,再次印证了高温固化可以抵消树脂分子结构给其固化后力学性能带来的消极影响的结论。加入木质素的情况下,树脂化反应前先将木质素进行酚化可以明显提升树脂产物的低温固化性能,但高温固化时并未体现出强度优势。

将原料在起始阶段直接共混的反应途径得到的共缩聚树脂胶合强度与以酚醛树脂合成为起点得到的共缩聚树脂胶合强度相似,表明二者在分子结构上应存在一定的相似性。

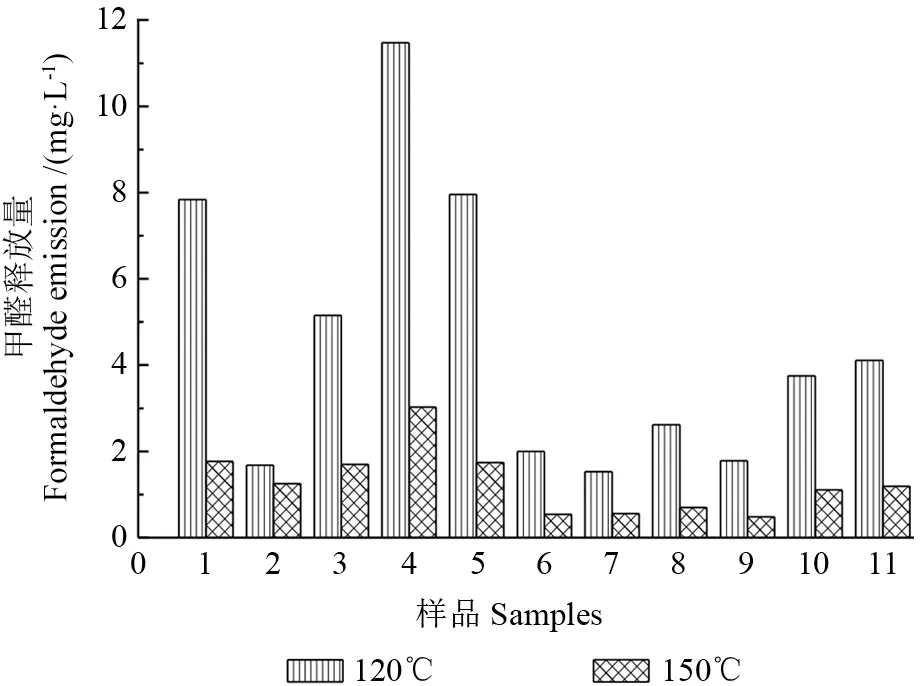

2.1.3 胶合板甲醛释放量分析

树脂固化后的甲醛释放量与其分子结构也具有一定的相关性。图3表明,以脲醛树脂合成为起点得到的共缩聚树脂制备的胶合板的甲醛释放量低于以酚醛树脂合成为起点得到的树脂制备的胶合板的甲醛释放量,且不同热压温度下的板材都体现了这一规律。此现象应源自于合成路径差异导致的树脂分子结构的不同。加入木质素后,所有树脂固化后的甲醛释放量都明显降低,表明木质素在树脂固化过程中充分参与了共缩聚树脂交联结构的建立。150℃热压条件下制备的胶合板的甲醛释放量均低于1.5 mg/L,且少数共缩聚树脂制得的板材甲醛释放量甚至可以满足E0级(低于0.5 mg/L)甲醛释放限量要求,尤其以脲醛树脂合成为起点得到的共缩聚树脂更易满足这一要求。结合胶合强度数据分析表明,低温热压条件更能体现树脂结构对树脂性能的影响。由图3数据可知,以脲醛树脂合成为起点时,强碱条件(pH 值=10)羟甲基化比弱碱条件(pH 值=8)羟甲基化更易得到低甲醛释放量树脂产品。共缩聚树脂的特性及性能与树脂分子结构息息相关,因此,对树脂产物分子结构的分析至关重要。

图3 胶合板的甲醛释放量性能Fig.3 Formaldehyde emissions of the plywood prepared with the co-polymer resin adhesives

2.2 共缩聚树脂分子结构分析

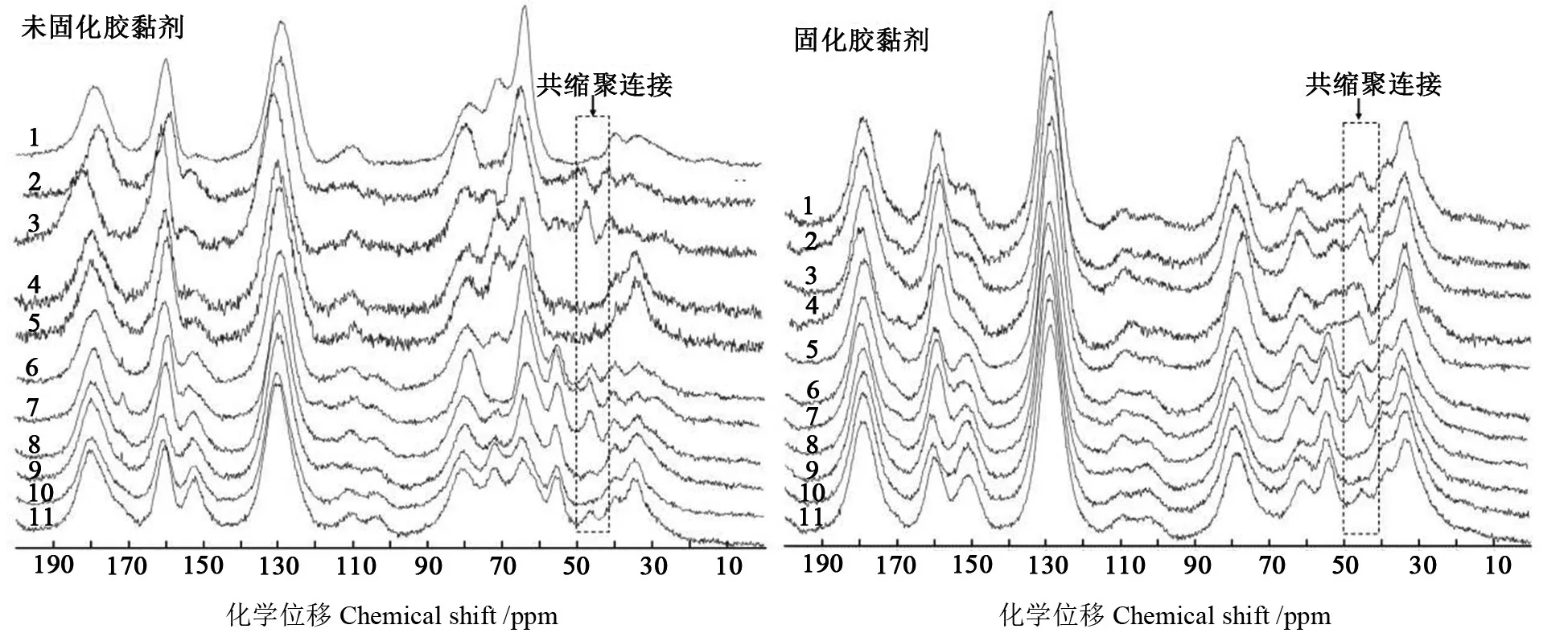

现有共缩聚树脂分子结构的研究主要以未固化树脂为研究对象,一定程度忽略了树脂固化后的交联结构对树脂分子结构信息的补充作用[20]。本研究采用CP-MAS13C-NMR 技术对所有共缩聚树脂固化前后的分子结构进行分析。各样品的核磁共振谱图如图4所示,谱图中峰的归属参照已发表文献[21-22]。

图4 未固化及固化后共缩聚树脂的固体核磁共振谱图Fig.4 The CP-MAS 13C-NMR spectra of the uncured and cured resins

在未固化树脂的CP-MAS13C-NMR 谱图中,以脲醛树脂合成为起点制备的共缩聚树脂的核磁谱图化学位移40~50 ppm 区域内有较为明显的信号峰,表明该树脂结构中存在一定比例的共缩聚连接(主要为通过酚羟基对位与羟甲基脲结构间的连接形成的共聚结构)。羟甲基化阶段为强碱条件,树脂产物核磁谱图中的共缩聚连接信号峰较为明显,而经过酸性缩聚阶段的树脂产物核磁谱图中共缩聚连接信号峰强度最高。然而,在以酚醛树脂合成为起点的合成途径中,共缩聚连接的形成量较少,而酚环结构之间的亚甲基连接(化学位移为25~40 ppm)强度明显高于以脲醛树脂合成为起点得到的共缩聚树脂,因此,两种路径合成共缩聚树脂时的大分子结构构建机制有明显不同。混合反应为起点的反应路径与以酚醛树脂合成为起点时得到的共缩聚树脂分子结构类似,解释了二者性能具有相似性的原因。值得注意的是,混合反应为起点得到的共缩聚树脂中共缩聚连接强度高于以酚醛树脂合成为起点的产物。脲醛树脂合成起点羟甲基化在强碱性条件(pH值=10)下进行,相应树脂核磁谱图中化学位移70 ppm 附近的二羟甲基脲含量较少,而弱碱性条件(pH 值=8)时二羟甲基脲含量较高,经过酸性缩聚的合成路径中更是如此。上述结果表明,两种起点的合成路径中,树脂产物分子特点结构主要体现了选择起点合成物的特性。加入木质素后会引入木质素的特征峰,如甲氧基峰的信号(56 ppm处),且所有样品中的共缩聚连接都更为明显,说明木质素的加入可能会在一定程度上促进共缩聚连接的形成。

将固化前与充分固化后树脂(150℃固化)的核磁谱图对比可发现,固化后所有树脂的核磁谱图中共缩聚连接均增强。此现象表明,高温热压过程中原本难以在合成阶段形成共缩聚连接的树脂在充分固化后会形成新的共缩聚结构,且这一现象在以酚醛树脂合成为起点的样品中体现的尤为明显。然而,以酚醛树脂合成为起点得到的树脂固化后共缩聚连接信号强度仍然比以脲醛树脂合成为起点时低。此外,所有样品固化过程中羟甲基基团均被大量消耗,相应的亚甲基连接明显增强。然而,以脲醛树脂合成为起点得到的样品固化时主要增加的是酚羟基邻-对位的亚甲基连接。尿素与尿素之间的亚甲基连接增长并不明显。然而,以酚醛树脂合成为起点合成的树脂中酚羟基邻-对位连接的信号已经非常强,在固化过后的树脂谱图中并没有像以脲醛树脂合成为起点的树脂固化后一样明显增加,而50~60 ppm 范围内的尿素间亚甲基连接信号相对却显著增强(木质素加入的情况下因甲氧基信号的干扰难以观察)。

以上分析表明,以脲醛树脂合成为起点得到的共缩聚树脂在碱性条件下固化时主要发生酚醛树脂的固化及共缩聚连接的形成。而以酚醛树脂合成为起点得到的样品在碱性条件下固化主要体现为脲醛树脂的固化及少量共缩聚连接的形成。酚醛树脂在碱性条件下固化产生的甲醛释放问题小,而脲醛树脂在碱性条件下固化时产生的甲醛释放问题较为严重。这在一定程度上可解释以脲醛树脂为起点合成的共缩聚树脂固化后甲醛释放量普遍低于以酚醛树脂合成为起点得到的树脂固化后甲醛释放量的根本原因。同时,以脲醛树脂合成为起点得到的共缩聚树脂在低温下固化时,难以达到酚醛树脂的固化温度要求,因此,低温固化时强度低,而高温条件下固化可以达到完全固化,强度得到明显的提升。而以酚醛树脂合成为起点得到的共缩聚树脂固化时以脲醛树脂的固化为主,需要的固化温度较低,提供强度的酚醛树脂结构已经在合成阶段大比例的形成,因此,该产物在较低温度条件下的固化也比较好,而高温条件固化后的强度与充分固化的以脲醛树脂合成为起点得到的共缩聚树脂相似。木质素加入后可以与甲醛发生有效反应而嵌入到树脂体系中,从而降低固化产物的甲醛释放问题,但其结构的缺陷还是导致了树脂产物胶合强度的降低[17]。此外,需要强调的是,不加木质素的情况下,所有树脂固化的核磁谱图高度相似,表明其固化结构基本一致。加入木质素的情况下也体现了同样的规律。此现象在一定程度上解释了不同树脂高温充分固化后胶合强度相似的原因。甲醛释放量在此时的差别也相对于低温固化时有所减小,但固化行为的不同导致固化过程中产生的甲醛释放不同,在树脂固化后的一定时间内此差异会比较明显。综合以上分析可知,不同合成路径得到的共缩聚树脂分子构成不同且固化行为也不一样。碱性条件下的多反应物共缩聚可以顺利实现,但共缩聚连接不是决定树脂性能的唯一关键因素。

2.3 共缩聚树脂分子量分析

通过固体核磁共振技术已从分子间连接结构方面对共缩聚树脂分子特性进行了分析,此方法难以体现树脂的分子量信息,而树脂分子量对其性质及性能同样至关重要,因此,本研究采用MALDI-TOF-MS 技术对树脂的分子量进行了分析,由于木质素分子结构复杂且分子量多分散性较大,因此,本研究以不加木质素的对照组树脂研究不同合成路径下树脂产物分子量特点。各树脂的MALDI-TOF-MS 谱图如图5所示。图中信息表明,以脲醛树脂合成为起点制备的共缩聚树脂分子量(<500)明显小于以酚醛树脂合成为起点制备的共缩聚树脂的分子量(200~1 000)。结合核磁共振分子结果分析合成行为可推测,脲醛树脂合成为起点时,树脂缩合度相对较低,主要以小分子量低聚物形式存在,但各组分间的共聚型结合比例较高。然而,以酚醛树脂合成为起点时,树脂缩合程度提升,且以酚醛组分的分子量增长为主,但各组分间的共聚型结合程度相对较低。以脲醛树脂合成为起点时,经过酸性缩聚阶段的树脂产物分子量高于仅进行羟甲基化过程制备的共缩聚树脂。此现象说明,脲醛树脂缩聚结构可以在碱性条件下得到保留。混合反应为起点的反应路径与以酚醛树脂合成为起点时得到的共缩聚树脂分子量组成相近,此结果与前述核磁共振分析结果一致,进一步解释了两种路径下所得树脂产物性质及性能相似的原因。同时,结合图1中共缩聚树脂黏度数据发现,共缩聚树脂的分子量与其黏度呈正相关性。总之,结合现有文献分析表明,合成路径的不同会导致共缩聚树脂分子量的规律性差异[20]。综合上述分析,不同合成路径下共缩聚树脂分子结构特点及构建过程示意如图6。实际生产时,可以本研究探明的共缩聚树脂分子构建及相关性能一般规律为指导,根据对甲醛释放量及板材强度的需求选择合适的合成路径。

图5 未固化共缩聚树脂的MALDI-TOF-MS 谱图Fig.5 The MALDI-TOF-MS spectra of the uncured resins

3 结论与讨论

3.1 结 论

1)碱性条件下可以成功构建木质素-苯酚-尿素-甲醛四元共缩聚树脂体系。然而,共缩聚连接的比例不是决定合成产物性能的唯一因素。合成路径及树脂产物分子结构对终端产品性能有显著影响,且在低温固化时体现的尤为明显,高温固化时树脂分子结构带来的性能差异相对较小。

2)木质素的加入会增加合成产物的黏度,并在一定程度上降低相应合成产物制备的胶合板的胶合强度,但其分子结构嵌入树脂体系后可以明显降低树脂固化后的甲醛释放量。

3)以酚醛树脂合成为起点得到的共缩聚树脂黏度高于以脲醛树脂合成为起点时得到的树脂黏度。以脲醛树脂合成为起点制备共缩聚树脂时更容易在合成阶段实现共缩聚连接的形成,且相应产物在固化时主要体现的是酚醛树脂的固化特点,需要较高的固化温度,但产品甲醛释放量低。而以酚醛树脂合成为起点制备共缩聚树脂时共缩聚连接在合成阶段不易形成,且该树脂在固化过程中主要体现脲醛树脂的固化特点,低温固化性能好,但甲醛释放量偏高。碱性条件下多反应物混合反应为起点时的树脂合成机理、合成产物结构及胶合产品性能与以酚醛树脂合成为起点时的情况相似,但此路径下合成的树脂产物中共缩聚连接比例相对较高。

3.2 讨 论

本研究探明了碱性条件下有木质素参与的不同合成路径下共缩聚树脂反应机理,明确了共缩聚树脂分子结构与其表观性质、胶合性能及甲醛释放量的相关性,为高品质木质素基共缩聚树脂合成提供了充分的科学依据。然而,本研究依然存在一定的局限性。虽然采用木质素作为合成原料之一,但本研究所采用木质素的相对含量相对较低,需要进一步提升合成配比中木质素的量才能更好地体现木质素给共缩聚树脂合成过程及合成产品性能带来的影响[23]。同时,本研究主要通过分析合成产物的性质及性能推断共缩聚树脂合成过程,并未直接对合成过程进行监控。因此,下一步工作将在加大木质素相对用量的基础上,重点针对共缩聚树脂合成过程中合成产物分子结构特点进行监控分析,以期直接探明共缩聚树脂合成过程分子形成机制。