重整装置分离料斗底封头泄漏原因分析及处理

2021-12-27张伟,李进

张 伟,李 进

(中国石油宁夏石化公司,宁夏银川 750021)

中国石油宁夏石化公司炼油厂60×104t/a 连续重整装置以常压蒸馏装置来的直馏石脑油和柴油加氢精制装置来的加氢石脑油为原料,采用UOP 超低压连续重整工艺技术,生产RONC(C5+烃)为100 的高辛烷值重整生成油。

再生系统分离料斗D-303 介质为再生烟气,含有氯化氢约0.1%,含水10%左右,具有强烈的腐蚀性及刺激性气味,一旦泄漏会造成环境污染,漏点扩大会造成再生系统停工检修,影响重整催化剂活性下降、重整反应汽油收率下降及重整催化剂结焦,也可造成高辛烷值汽油不合格的严重后果;若设备本体损伤严重,再生系统长时间无法正常运行,会影响到全厂汽油调和出厂,造成巨大经济损失。

2020 年4 月22 日发现再生系统D-303 底封头处有漏气声,检查发现底部有两处漏点,最大一处直径约5 mm。组织抢修消除漏点后正常投用系统,并对泄漏的原因进行分析,同时利用2020 年7 月装置停工大检修的机会,对底封头进行整体更换,并陆续采取一些防腐措施,以减缓或消除腐蚀[1,2]。

1 连续重整装置催化剂再生系统运行情况简介

1.1 基本原理

连续重整装置催化剂再生系统分离料斗D-303,作用是将自重整反应器来的待生催化剂在此利用淘析氮气除去粉尘。同时采用UOP 公司的Chlorsorb 技术,利用分离料斗下部催化剂床层吸附再生放空气(烟气)中的氯。

分离料斗D-303 从上至下分为除尘区、预热区和氯吸附区。除尘区主要是将催化剂中携带的粉尘和破碎颗粒除去;预热区是通过138 ℃以上的预热气将除完尘的冷催化剂加热至130 ℃以上,避免在氯吸附区发生低温露点腐蚀,预热气是在预热气加热器E-303通过低压蒸汽加热,E-303 设置有旁路来控制加热后预热气的温度;氯吸附区是催化剂将再生放空气中的HCl 吸附,减少氯的消耗。

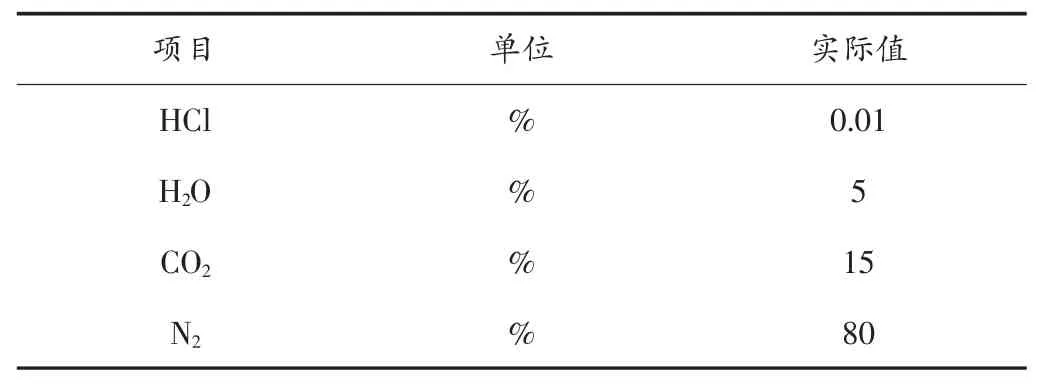

再生放空气自再生器R-301 顶部排出,经放空气冷却器E-304 冷却后进入分离料斗D-303 下部,与自上而下流动的催化剂逆流接触,绝大部分氯离子被催化剂吸附下来,含少量HCl 的再生放空气体从D-303出来,经过再生烟气脱氯反应器R-302A/B 脱除HCl,后进入圆筒炉联合风道,在炉膛燃烧后随烟气从80 m烟囱排至大气(见表1)。

表1 分离料斗D-303 介质组分

1.2 催化剂

本装置采用UOP 专利的R-254 型催化剂,主要载体为Al2O3,采用UOP 最新的Chlorsorb 氯吸收技术,在氯吸附运行过程中存在再生尾气水含量高的现象,对催化剂载体比表面积造成较大影响。

2 分离料斗底封头泄漏以及处理过程

D-303 在重整装置反应再生框架十八层,泄漏点附近设备本体保温有变色锈蚀现象,并有呲呲的漏气声并伴有刺鼻气味,共发现两处漏点,一处沙眼,一处直径5 mm 左右。对漏点及周边区域进行测厚,发现大约有0.04 m2区域存在不同程度减薄,尤其是封头焊缝下部区域减薄严重,壁厚在2.5~10 mm 不等(原始壁厚14 mm),最薄处为漏点右上方,仅有2.47 mm。当日现场确定抢修方案,15:40 开始进行抢修堵漏,至19:40堵漏工作结束,20:10 恢复保温完毕,随后再生系统恢复正常运行。

3 分离料斗D-303 底封头泄漏原因分析

3.1 电伴热失效

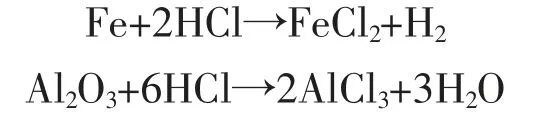

D-303 底封头泄漏后,遂开始进行现场排查,发现底封头电伴热处于断开状态,D-303 封头外表面温度仅为86 ℃,远低于正常运行温度138 ℃。因介质中含有大量的HCl 与水蒸气,在较低温下水蒸气冷凝成水,吸收HCl 后形成酸性环境产生腐蚀,腐蚀主要反应如下:

检查投用电伴热后温度恢复正常,在停工大检修期间对底封头处电伴热进行彻底检查,并对可能出现问题的电热丝进行更换。

3.2 催化剂下料管不畅

装置停工检修期间,对底封头拆检发现封头底部4#,5#下料腿有堵塞现象,其中4#料腿已完全堵死,这就造成在装置运行过程中,催化剂在该处形成死区,无法流动。当温度降低后,进一步造成腐蚀介质聚集,加剧了该部位封头的腐蚀,造成局部腐蚀泄漏。

3.3 操作温度、环境温度变化的影响

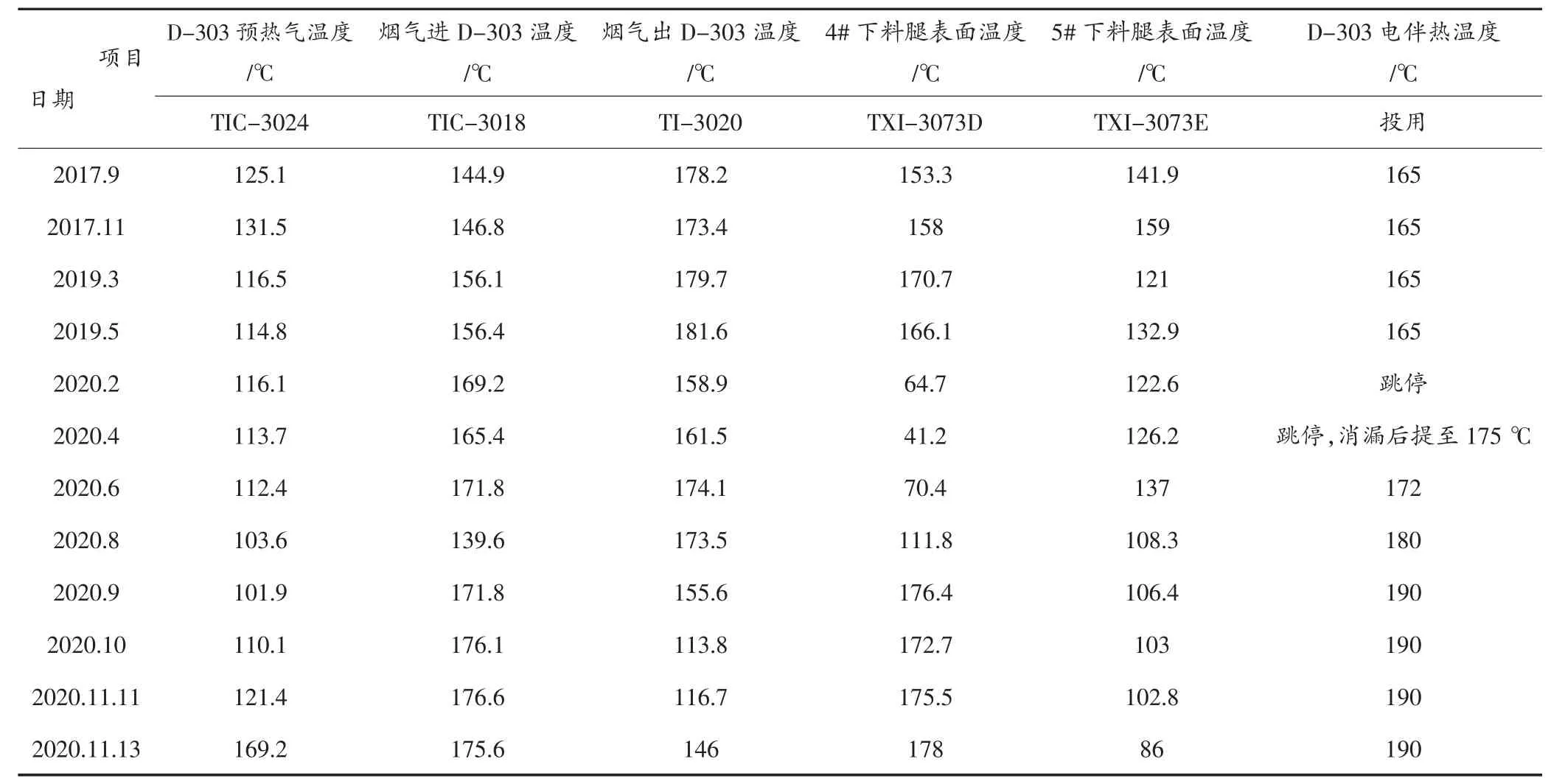

3.3.1 操作温度的变化 催化剂在进入D-303 氯吸附区前,由预热气加热至120 ℃以上,对防止氯吸附区发生低温露点腐蚀起关键作用。分离料斗底封头操作温度变化(见表2)。

表2 分离料斗D-303 操作参数变化表

从表2 可以看出D-303 预热气温度有较明显的变化,对底部封头的腐蚀影响很大。从2019 年开始,预热气温度下降至120 ℃以下,2020 年4 月只有113 ℃,无法将进入氯吸附区的催化剂加热至120 ℃以上,烟气与催化剂接触后,其中的水蒸气发生部分冷凝,吸收HCl 后形成盐酸,再加上2020 年2~4 月底部封头的电伴热跳停,加剧了露点腐蚀。

2020 年大检修开工后,预热气温度下降至100 ℃左右,将进入D-303 的烟气温度由139 ℃提高至175 ℃,但出D-303 的烟气温度下降在115 ℃左右,氯吸附区及烟气出口管线存在极大的露点腐蚀风险。2020 年11 月12 日,利用再生停工检修氧分析仪的机会,对E-303 进行处理,预热气温度提高至169 ℃,出D-303 烟气的温度上升至146 ℃,对防止低温露点腐蚀起到了积极作用。

3.3.2 环境温度变化的影响 D-303 底封头泄漏前气温开始回暖,因为所处地区冬季气温低、早晚温差大,1月平均气温只有-9.3~-6.5 ℃,且时常伴有西北风,这一点在高处尤为明显,使得该处部位热损失增大,加剧了腐蚀。

3.4 内壁哈氏合金涂层脱落

D-303 底封头在制造时已经考虑到可能发生腐蚀的情况,原内壁附有3 mm 厚哈氏合金C-276 内衬,封头本体材质为Q245R。哈氏C-276 合金属于镍-钼-铬-铁-钨系镍基合金,在中低温环境下耐HCl 腐蚀性能较好,正常情况下腐蚀速率<0.1 mm/a,基本不会发生腐蚀泄漏。

通过分析原因,认为分离料斗D-303 自2011 年12 月装置开工以来至2020 年4 月运行已接近9 年,内壁长期受到催化剂流动的磨损,哈氏合金内衬磨损或脱落造成局部漏出封头本体,导致腐蚀介质直接与封头本体材料(Q245R)接触发生腐蚀。2020 年7 月大检修期间,拆检封头发现内壁衬里脱落严重,已经不能起到防腐的作用。

3.5 设备保温存在薄弱环节

装置运行9 年,部分保温棉已经失效,同时封头法兰,设备检查孔等部位保温存在缝隙,造成封头外表面温度偏低,加剧了封头的腐蚀速率。

4 解决方案以及效果

4.1 分离料斗底封头整体更换

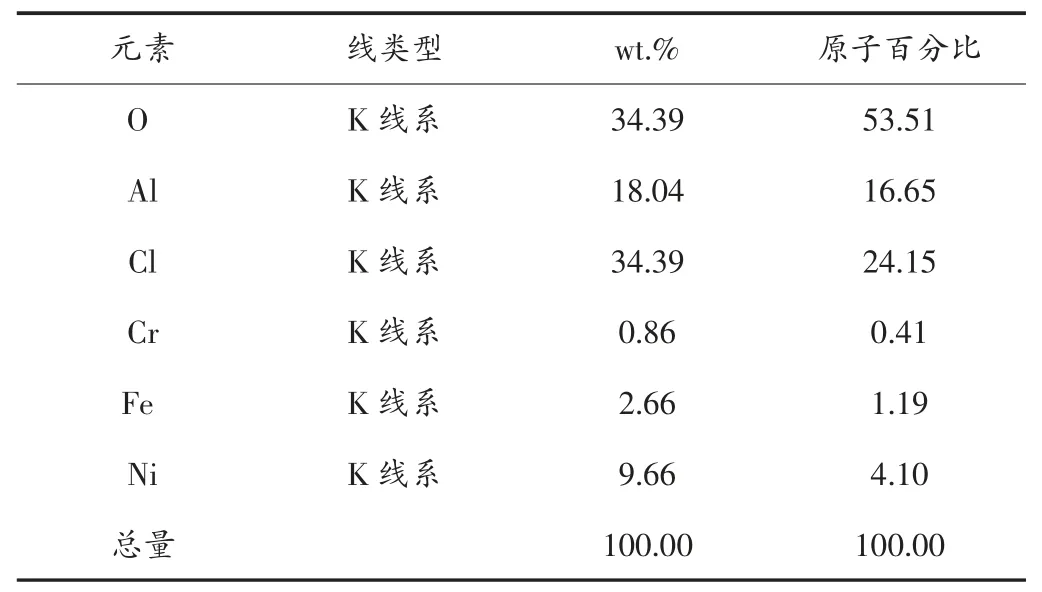

为确保装置在下个周期的安全稳定运行,在大检修期间对底封头进行了整体更换。同时,对底封头处部位进行了腐蚀检查,并对腐蚀产物采样进行了能谱分析以及X 射线衍射分析,分析结果(见表3)。

表3 腐蚀产物取样能谱分析结果

从能谱分析结果可见,样品中主要含有O、Al、Cl、Fe、Ni 元素,其次含有少量的Cr 元素。可以判断主要腐蚀产物为盐酸对壳体腐蚀后产生的FeCl2以及催化剂载体腐蚀后产生的AlCl3,Ni、Cr 元素则来自哈氏合金内衬。

4.2 催化剂下料管疏通

在大检修期间,对D-303 底部4#、5#料腿对应的输料管拆卸后用软高压水枪进行疏通,干燥回装并对分离料斗以及六根料腿全部进行通球试验合格。

4.3 电伴热改造更换

通过对底封头电伴热的检查,因使用时间较长,发现设备本体,底封头以及下料腿处多处电伴热存在老化断裂、短路以及变形严重的现象。对底封头以及下料腿存在问题的电伴热丝全部进行了更换,为了弥补热量损失,在底封头原有2 组伴热丝的基础上,新增加了一组新电伴热丝,目前电伴热运行正常,对比停工前,加热效果有了明显提升,目前D-303 底部封头表面温度保持在170 ℃以上。

4.4 设备保温整改

在设备封头以及电伴热更换安装完毕后,对设备本体以及六根料腿保温全部进行拆除,重新包裹150 mm/80 mm 厚硅酸铝保温棉,之后包裹5 mm 厚铝皮,以确保保温效果能达到要求,在装置开工正常后对保温外表面进行温度检测,实测温度均≯40 ℃,保温效果良好。

4.5 操作指标的监控与现场巡检

装置开工后,对岗位班组长及员工进行专项培训,加强DCS 监盘与现场巡检,控制E-303 预热气温度在150 ℃以上,进入D-303 烟气温度提高至165 ℃以上,将D-303 底部封头电伴热温度提高至180 ℃以上。

5 结语

通过上述一系列的改进以及防腐措施,再生系统自大检修开工以来,经过一段时间的优化调整,D-303下料畅通,各运行参数达标,腐蚀测厚暂未发现异常现象,可以看出防腐各项控制措施效果良好,但还需要更长的时间验证其可靠性。在今后的装置生产运行中,要持续做好运行监控,严格控制好各项操作指标,做好现场检查和定期定点测厚工作,确保发现的问题能进一步完善措施,及时研究检修方案,合理的安排检修,确保装置的安全运行。