钢管衬砌混凝土缺陷的冲击回波法检测

2021-12-22刘文昊杨建喜贾海磊潘文明

刘文昊,李 军,杨建喜,贾海磊,潘文明

(1.南京水利科学研究院,南京 210029;2.广东粤海珠三角供水有限公司,广州 510000)

混凝土已经成为当今世界上用量最大的建筑材料,全球一年的用量可达90亿t,其具有原材料来源广泛、成本低、性能可调整范围大、施工工艺简单、力学性能优良等特点[1-2],已经成为研究的热点之一。

自密实混凝土(SCC)是指具有高流动性,利用自身重力完全填充、密实,不需要振捣且各向均质性保持良好的混凝土,其在一些壳式结构和薄壁结构中得到了广泛应用[3-4]。近几年,我国逐渐将自密实混凝土引入到钢管衬砌中,但由于钢管内部结构复杂,只依靠混凝土自身的流动性很难实现全部密实,并且混凝土自身的收缩性可能会导致钢管与混凝土接触面产生脱空;浇注时,混凝土表面产生的气泡也很容易生成蜂窝麻面[5]。这导致结构的承载能力降低,影响工程质量的安全。因此,有必要在投入使用前对钢管衬砌混凝土结构进行安全检测。

在钢管衬砌混凝土结构中,相较于混凝土的内部缺陷,混凝土与钢管的界面脱空对结构的影响更大。因此,检测重点应在钢管一侧。目前用于钢管衬砌混凝土质量检测的方法一般有人工敲击法、超声法、探地雷达法、冲击回波法等,其中人工敲击法要求检测人员拥有大量的经验,主观性较强,难以制定统一的标准;超声法则一般需要两个检测面,而工程现场经常无法满足该要求,并且超声波在钢管衬砌混凝土中传播时容易出现短路现象[6],也不能很好地估算钢管混凝土中缺陷的大小;探地雷达法利用电磁波进行缺陷检测,电磁波在混凝土与空气两种介质间的反射系数约为0.5,其反射效果远不如弹性波的明显,且混凝土中预埋的钢筋也会影响电磁波的传播[7]。

文章选择冲击回波法进行检测,该方法要求被检对象有一面可以进行检测即可。笔者通过使用扫描式冲击回波测试系统对钢内衬-自密实混凝土的物理模型进行了检测,得出缺陷大小和钢板对结果的影响。

1 冲击回波法检测原理

1.1 弹性波

当质点受到外力作用时,其将在平衡位置附近振动。由于质点彼此联系,某一质点振动产生的能量可以传递给周围的质点并引起其振动。这种机械振动在弹性介质中的传播过程称为弹性波。

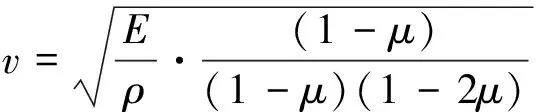

按照质点的振动方向与波的传播方向的关系,弹性波可以分为3种:P波(纵波);S波(横波);R波(表面波)。S波的振动方向为水平方向,P波的振动方向为垂直方向,与质点的振动方向一致且波速最快[8]。因此,传感器主要接收到的是瞬时冲击产生的P波在结构的上下表面或缺陷处重复反射的信号[9]。P波的波速v为

(1)

式中:E为弹性模量;μ为泊松比;ρ为密度。

波阻抗Z的基本计算式为

Z=ρcA

(2)

式中:c为弹性波波速;A为截面面积。

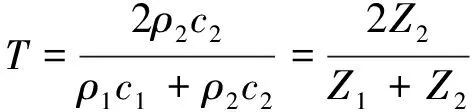

弹性波在介质中传播时,会在界面发生反射和透射(见图1)[10-11]。定义R为反射系数,T为透射系数,其计算式为

图1 弹性波在界面的传播示意

(3)

(4)

式中:c1,c2分别为弹性波在两种介质中的波速;Z1,Z2分别为两种介质的波阻抗;ρ1,ρ2分别为两种介质的密度。

由式(3)可知,波阻抗差越大,反射系数越大。常见材料的波阻抗如表1所示[12]。

表1 常见材料的波阻抗

由表1可知,与混凝土相比,空气的波阻抗系数几近为0。因此,弹性波在空气与混凝土界面上的反射系数约为1,即基本不会发生因透射导致的能量损失。综上,弹性波适用于混凝土与钢板间脱空缺陷的检测。

1.2 冲击回波法

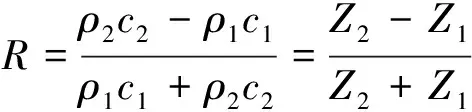

冲击回波法于20世纪80年代由美国康奈尔大学的M. SANSULONE和美国国家标准和技术研究所的N. J. CARINO提出。该方法的原理是利用一个很小的冲击器(小球或冲击锤)在结构表面施加一个瞬时的力学冲击,产生一个频率较低的脉冲弹性波,该弹性波在结构的上下表面及缺陷处来回反射,形成瞬时共振状态[13];利用安装在冲击点附近的传感器接收共振回波,然后将时域范围内的冲击回波信号通过FFT(快速傅立叶变化)转为频域曲线;分析该曲线,利用式(5)得出所测结构的厚度,进而判断结构是否存在缺陷。冲击回波法检测原理如图2所示。

图2 冲击回波法检测原理示意

(5)

式中:t为被测结构的厚度;f为峰值处的共振频率;β为修正系数,试验中β=0.96。

冲击回波扫描头在模型上敲击一次,同时产生P波、S波、R波。时域图中P波与R波的关系如图3所示,可见,传感器最先接收到的是R波,P波与其存在Δt的时间间隔。为了降低R波对检测结果的干扰程度,需要对时域信号进行适当调整,让正确的卓越频率得到突出显示[14]。

图3 时域图中P波与R波的关系示意

检测过程中,缺陷尺寸d和深度T的关系对缺陷与底板可检性的影响为[15]:① 当d/T<0.3时,缺陷难以检出;② 当0.3≤d/T<1.5时,缺陷及底板可以检出;③ 当d/T≥1.5时,缺陷可以检出,但底板无法检出。

1.3 数据解释依据

笔者依据波形、频谱、厚度三维图谱对检测结果进行解释,综合判定缺陷是否存在,若存在则进一步分析其大小。

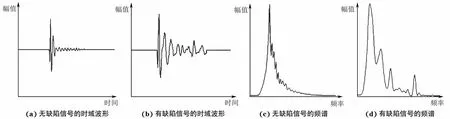

若混凝土中无缺陷,检测数据的特征为:① 时域波形周期较短,持续时间较短[见图4(a)];② 频谱分布集中,存在唯一的卓越频率[见图4(c)];③ 三维图谱中z方向上厚度分布较为均匀,颜色没有明显变化。

若混凝土中存在缺陷,检测数据的特征为:① 时域波形周期较长,持续时间较长,[见图4(b)];② 频谱分布范围较宽,有时会出现次卓越频率,[见图4(d)],对于同一个试件,缺陷越明显,主频率越低;③ 弹性波信号在缺陷处会发生反射及绕射现象,此时主频率会发生变化,经过波速标定后,计算厚度会与实际厚度不同,三维图谱中z方向上出现不同厚度的取值,不同范围的厚度对应不同的颜色,颜色越深表示厚度变化越明显,即缺陷越大。

图4 有无缺陷信号的时域波形与频谱

2 冲击回波试验

2.1 模型设计与制作

冲击回波法检测的对象主要是混凝土板或类似于板的薄壁结构(厚度一般小于0.5 m)。笔者在实验室内制作钢内衬-自密实混凝土的物理模型,采用C30级自密实混凝土制作缺陷板来模拟自密实混凝土层,尺寸为1.8 m×1.0 m×0.3 m(长×宽×厚,下同),其配合比如表2所示[16]。钢内衬材料为Q235钢,尺寸为1.8 m×1.0 m×0.02 m。在混凝土中预埋钢化玻璃作为缺陷。

表2 C30级自密实混凝土的配合比

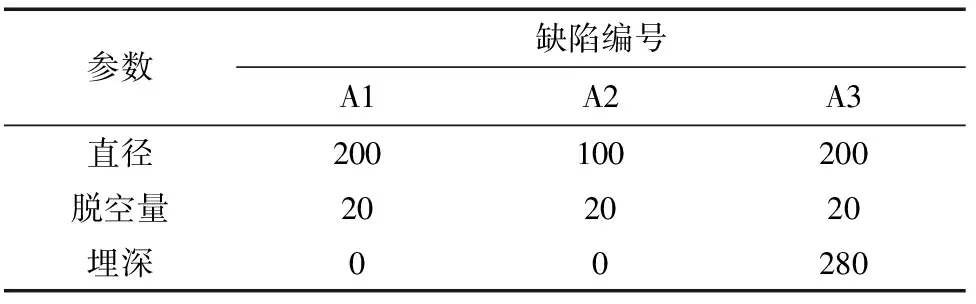

一般情况下,钢板放置在已成型的混凝土板上,不可避免地会因接触不密实而产生空隙。弹性波对脱空的检测分辨率较高,因此,这些空隙会导致检测结果出现误差。为了避免这种不利影响,也为了更好地模拟钢管衬砌混凝土的浇注现场,试验将钢板作为模具底板,使钢板与自密实混凝土缺陷板一体浇注成型,很好地避免了空隙影响。钢内衬-自密实混凝土模型结构及缺陷位置如图5所示,浇注成型的模型实物如图6所示,缺陷尺寸参数如表3所示(缺陷形状均为圆形)。

图5 钢内衬-自密实混凝土模型结构及缺陷位置示意

图6 浇注成型的模型实物

表3 缺陷尺寸参数 mm

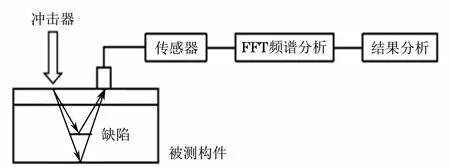

2.2 试验过程

试验采用的设备为 IE Scanne型扫描式冲击回波检测系统,该系统组成如图7所示。冲击回波扫描描仪可以沿着每条检测线收集数据(测试点间距为2.5 cm),线性移动速度可达0.3 m·s-1,一次可移动距离达15 m。考虑到缺陷的位置与规范要求,试验依次在钢板和混凝土表面每隔25 cm布置一条测线,逐条进行测试。为减小误差和保证数据准确性,每条测线测试次数不少于3次。测试前有必要对钢板表面进行清理,保证表面平整并且不存在铁锈等杂质;混凝土表面较为粗糙时,可以用水做耦合剂。

图7 IE Scanne型扫描式冲击回波检测系统组成

2.3 试验结果及分析

纵波在混凝土内部的检测精度受到很多因素影响,其中最主要的因素是波速。试验标定模型的波速v=3 400 m·s-1。冲击回波探头在移动时会产生一些滚动噪声,为了保证检测精度,试验通过带通滤波去除滚动噪声的频率。检测结束后可得到初始数据,适当调整时域信号,可以使主频率显示更加突出。

通过试验,笔者发现扫描式冲击回波测试系统检测速度快,效率高,可用于大面积混凝土缺陷的快速检测。

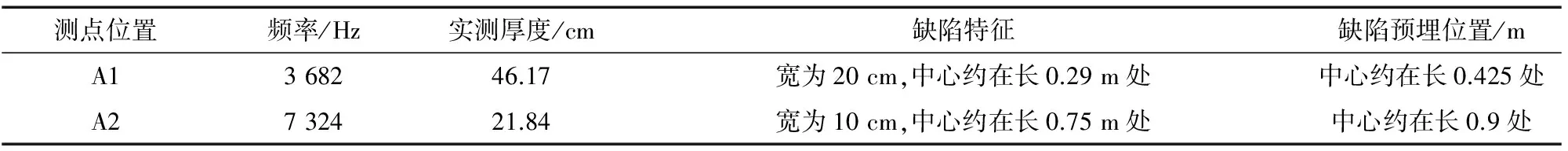

在钢板侧进行检测得到的缺陷处的时域波形、频谱及混凝土模型厚度分布如图8所示。由图8可见,模拟钢板与混凝土之间的脱空缺陷(缺陷A1与A2)可以被检测出来,检测结果如表4所示。

表4 钢板侧的检测结果

图8 钢板侧检测得到的缺陷时域波形、频谱及混凝土模型厚度分布

冲击回波扫描头自身存在一定的长度,因此所测缺陷位置比实际预埋位置提前0.14 m左右。综上,检测出的缺陷位置与人工预埋的脱空缺陷位置大致相同。

缺陷A1的频率低于A2的,A1处所的测厚度值要大于A2处的。由缺陷的厚度分布[见图8(e)]可知,缺陷A1的厚度沿长度方向的变化范围与沿z轴方向(厚度方向)的厚度变化范围均比A2的大,说明缺陷A1的尺寸大于A2的。这与模型设计方案相符。

试验中缺陷A3未被检测到,为探究是否为钢板的原因,笔者在模型混凝土板侧重新进行检测。混凝土板侧检测得到缺陷的时域波形、频谱及混凝土模型厚度分布如图9所示。

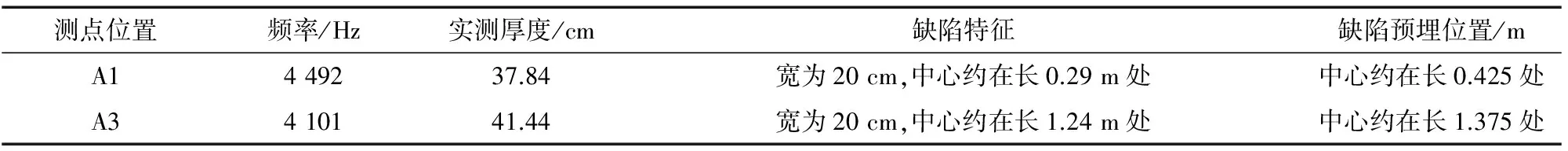

由图9可知,在混凝土板侧进行检测时,缺陷A1与缺陷A3可被检测到,结果如表5所示。

表5 混凝土板侧检测结果

图9 混凝土板侧检测得到的缺陷时域波形、频谱及混凝土模型厚度分布

由检测结果可知,在缺陷大小相同的情况下,混凝土板侧的检测效果更明显。将两次检测结果进行对比分析可知,在钢板侧无法检出缺陷A3,而在混凝土侧却能检出相似埋深的缺陷A1,说明钢板对弹性波的传播存在不利影响,降低了检测分辨率,导致缺陷A3无法检出。在浇筑过程中,因混凝土侧压力较大,无钢板侧中部的混凝土出现略微鼓胀现象,厚度增大。

当d/T<0.3时,难以检出缺陷的存在。因此,在混凝土侧无法检出缺陷A2。

3 结论

(1) 钢板对冲击回波法的检测结果存在影响,会使可检深度范围减小,检测分辨率降低。

(2) 在相同环境下,埋深越浅的缺陷,越容易被检出。

(3) 扫描式冲击回波测试系统检测速度较快,适合大面积钢管衬砌混凝土缺陷的初测。

(4) 冲击回波法可以实时观测弹性波频率和钢管衬砌混凝土厚度的变化,能初步判断缺陷的位置和大小。

在实际工程应用中,为提高检测精度,可将冲击回波法与其他检测方法相结合进行检测。例如先采用冲击回波法对大面积混凝土的浇筑质量进行初测,然后通过中子法来进一步确定缺陷的具体位置和大小。