复合肥料生产工艺的创新发展

2021-12-22郑秀兴

郑秀兴

(中国磷复肥工业协会,北京 100013)

复合肥料是指氮、磷、钾3 种养分中至少有2种由化学方法和(或)物理方法制成的肥料。复合肥料是可以集氮、磷、钾等多种植物所需的无机养分物质、有机养分物质、功能性物质以及其他有益助剂于一体的优质农资产品。

复合肥料生产工艺,就是通过特定的流程和技术,将N、P、K中的2种及以上的物质,或同时将一种或多种其他养分物质、功能性物质和有益助剂等有效地结合在一起形成复合肥料产品。复合肥料工艺包括硝酸磷肥、磷酸铵等NP 复合肥产品,以及NK、PK和NPK复合肥产品的生产工艺。

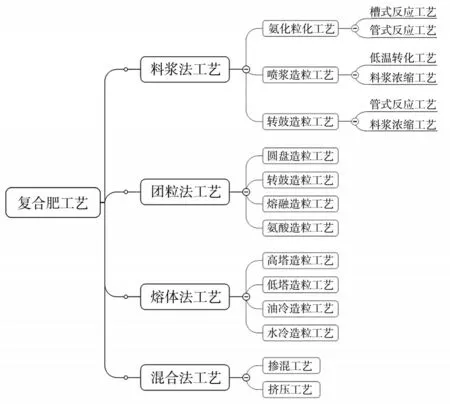

按照生产方法及核心工序的主要特征和尾气排放污染因子种类(或处理的难易程度)进行分类,复合肥料工艺可分为料浆法工艺、团粒法工艺、熔体法工艺和混合法工艺等。其中料浆法工艺技术要求高、工艺较为复杂,料浆法工艺在欧美等发达国家主要是伴随着硝酸及硝酸磷肥、磷酸及磷酸铵工艺发展起来的;料浆法工艺在国内是自主开发和引进、消化、吸收、再创新发展起来的。

复合肥料生产工艺的创新发展,就是不断改进特定的流程和技术,实现以最少的投入、最小的环境影响生产出最大限度满足作物种植需要的复合肥料产品。

1 国外复合肥料生产工艺发展基本情况

世界上最早的复合肥料是混合肥料,而且是天然有机物如鱼粉、屠宰场废弃物、棉籽粉、烟草茎和骨粉等的混合物[1]。1927 年西欧发达国家开始向农民提供复合肥料[2];1928 年挪威奥达公司开发了冷冻法硝酸磷肥工艺[3];1936 年美国马里兰州巴尔的摩地区的Willian Davison(威廉·戴维森)和Chappell(查普尔)组成的公司最早从事粒状肥料的掺混[4],开始采用掺混工艺生产NPK复合肥料。

20 世纪50 年代初,美国化学与工业公司开发了成粒干燥器造粒技术(在中国称喷浆造粒技术),法国钾盐工程公司(PEC)将该技术用于碳化法低浓度硝酸磷肥生产中,并大力推广,苏联、罗马尼亚也用该方法将磷酸铵料浆造粒干燥[4]。1955年美国TVA(田纳西河流域管理局)开发了湿法磷酸的磷酸铵工艺[5]。1957 年美国TVA 开发了在转鼓造粒机“返料床中安装硫酸和氨双喷管+喷尿素溶液”的NPK复合肥料工艺。

20 世纪60 年代初,美国TVA 开发了预中和转鼓氨化粒化磷酸铵生产工艺技术,使磷酸铵在生产技术和经济效益上取得突破,此后20 多年大多磷酸铵生产装置均采用该工艺[5]。20 世纪60 年代后期,荷兰Starmicarbon(斯塔米卡邦)公司、挪威Hydro(海德鲁)公司相继开发了熔体塔式喷淋粒化的复合肥料工艺[4]。20 世纪60 年代末,美国TVA公司首先采用管式反应器工艺替代槽式中和工艺[5]。此后,欧洲NPK 复合肥料得到快速发展,主要采用熔体塔式喷淋粒化、预中和转鼓氨化粒化的复合肥料工艺。

20 世纪70 年代中期,美国国家肥料开发中心研究成功的管式反应器技术首先应用于硫磷铵系复合肥的生产[4]。管式反应器技术充分利用了氨与磷酸和硫酸等的反应热,大幅度减少了进入造粒机中的料浆水分(与预中和料浆比较,w(H2O)可从25% ~30%降至5% ~10%),可大幅度提高装置产率,节约能耗,其在磷酸铵和NPK 等复合肥料工艺中的应用,是复合肥料工艺的重大创新和发展,此后西班牙、法国、日本、德国等国的肥料公司都进一步进行了管式反应器的研发,使之成功应用于磷酸二铵(DAP)生产。法国AZF公司开发的管式反应器复合肥料工艺,1975 年建成了单套45 万t/a的NPK复合肥料装置[6]。

20 世纪80 年代后,国外的复合肥料工艺,主要是管式反应器技术的进一步研发与推广应用,以及在装置的规模化、高效化方面进一步发展。管式反应器在国际上获得较好产业化应用的包括法国AZF 双管反应器、西班牙ESPINDSEA 单管反应器、美国JACOBS和西班牙INCRO混合反应器(预中和+管式反应器)等。其中,法国AZF双管反应器磷酸二铵工艺(造粒机安装DAP管式反应器,干燥机安装磷酸一铵(MAP)管式反应器),从1981年开发成功到2001 年,投产装置48 套,单系列最大产能NPK 130 t/h、DAP 100 t/h[6]。

在装置规模化方面,2010 年之前,沙特阿拉伯、摩洛哥、澳大利亚、印度等国家和地区的DAP单套装置产能就已达到了3 000 t/d以上,美国的单套装置产能(该类装置在返料中增加加入钾盐的流程生产NPK,可获得更大产能)最高达到3 712 t/d。

在装置高效化方面,主要是通过工艺优化和局部改进,大幅度提高装置产出率,实现节能降耗。例如北非地区一家工厂,通过技改,2009 年实现将原设计30万t/a DAP 装置(干燥机等关键设备大小与国产24万t/a DAP 装置相当)的产能提高到了65万t/a。

在复合肥产品方面,除硝酸磷肥、磷酸铵等产品外,欧洲结合硝酸磷肥、磷酸铵工艺,采用料浆法工艺以生产养分均匀的颗粒NPK 复合肥为主;美国在20世纪60至70年代采用团粒法工艺为主生产养分均匀的颗粒NPK 复合肥(在欧洲国家、印度、泰国、马来西亚、日本等,当时采用该工艺也占有相当高的比重)[7],此后更多是采用混合法工艺生产养分非均匀的颗粒(粉)状NPK 复合肥(BB 肥)和液体肥(包括尿素、硝酸铵溶液等NP液体肥)。

2 国内复合肥料生产工艺创新发展现状

2.1 引进技术的改进与创新

2.1.1 引进技术及国产化概况

20 世纪80 年代,我国引进技术建成投产的装置主要有:山西化肥厂90 万t/a 硝酸磷肥(双轴造粒)装置(采用挪威技术),安徽铜陵12万t/a DAP(喷浆造粒)装置(罗马尼亚技术),南京和大连24 万t/a DAP 或21.6 万t/a NPK(预中和-转鼓氨化粒化)装置(美国技术),以及辽宁华锦通达化工股份有限公司(简称辽通化工)、中原大化集团有限责任公司、中国石油化工股份有限公司、镇海炼化分公司、中国石油天然气股份有限公司、乌鲁木齐石化分公司分别从美国、法国、挪威和西班牙引进的在转鼓造粒机中加入“硫酸和氨(或硫酸铵反应料浆)+尿素溶液”的各种NPK(转鼓造粒)装置。

20 世纪90 年代,我国引进技术建成投产的装置主要有:采用法国技术的中国-阿拉伯化肥有限公司(简称中阿公司)48 万t/a DAP 装置、甘肃金昌12 万t/a DAP(双管反应器-转鼓氨化粒化)装置和云南楚雄9万t/a NPK(挤压造粒)装置,采用美国技术的云南宣威24万t/a DAP 装置和湖北省黄麦岭磷化工有限责任公司18万t/a DAP或MAP(预中和-转鼓氨化粒化)装置,采用挪威技术的贵州宏福实业开发有限总公司2×40万t/a 重过磷酸钙装置改建成2×60 万t/a DAP(预中和+管式反应器)装置,贵溪化肥厂(改建)30 万t/a DAP 或NPK(单管反应器一步氨化)装置。

2000 年后,我国引进技术建成投产的装置主要有:广西鹿寨化肥有限责任公司采用西班牙技术新建的24 万t/a DAP 或NPK(单管反应器一步氨化)装置,云南三环中化嘉吉化肥有限公司采用西班牙技术新建的60万t/a DAP装置和改建的2×18万t/a DAP(预中和+管式反应器)装置。

2.1.2 美国DAVY/TVA工艺的改进与创新

引进美国技术的“预中和-转鼓氨化粒化”复合肥料工艺,核心技术是在常压反应器中加入磷酸和合成氨,制成料浆喷洒在造粒机的返料床上,同时在返料床中通入合成氨进行氨化粒化生产DAP(生产NPK 时,在反应器加入磷酸的同时加入硫酸,在返料中加入钾盐)。该引进技术的主要改进与创新:(1)南化设计院与贵溪化肥厂等单位合作,在消化吸收的基础上,采用企业配套建设的自产磷酸,将w(P2O5)54%的磷酸流程改为双酸(w(P2O5)48%的浓磷酸与w(P2O5)28%的稀磷酸)质量比86∶14)流程。1991年第一套国产化24万t/a DAP装置建成投产,与进口装置技术比较,改进流程后建设投资和生产成本大幅度下降。(2)根据市场需求,1992 年贵溪化肥厂将第一套国产化双酸流程24万t/a DAP装置改产NPK。1993年实现稀磷酸生产高浓度NPK 复合肥料[8],大幅度降低了能耗和生产成本。(3)2000 年南化设计院20 万t/a硫基高浓度复合肥装置通过考核[9],将氯化钾低温转化技术嫁接到引进的24 万t/a DAP(21.6 万t/a NPK)装置,采用100%稀磷酸(w(P2O5)22%)替代浓磷酸(w(P2O5)≥54%),并与熔融硫酸氢钾制成混合料浆生产硫基NPK 复合肥,大幅度降低了同类产品的生产成本。

2.1.3 法国AZF/KT工艺的改进与创新

引进法国技术的“双管反应器-转鼓氨化粒化”复合肥料工艺,核心技术是磷酸等在管式反应器中与氨反应,DAP 料浆喷洒在造粒机的料床上,同时在料床中通入气氨进一步氨化造粒;MAP反应器料浆喷洒在干燥机中。该引进技术的主要改进与创新:(1)用液氨代替气氨,实现单管反应器-转鼓氨化粒化生产DAP(停用MAP管式反应器),简化了流程和生产操作;(2)1997年采用MAP代替部分磷酸,48万t/a DAP装置产出NPK复合肥72万t,大幅度降低了生产成本;(3)中国-阿拉伯化肥有限公司自主开发了共溶料浆管式反应器复合肥料生产工艺[10],2009 年完成尿基NPK 的工业化试生产,2012 年完成硝基NPK 的工业化试生产。该工艺在确保产品质量优于或与引进技术相当的前提下,可进一步提高装置产出率,减少尾气排放量,降低生产成本。

2.1.4 西班牙ESPINDSEA工艺的改进与创新

引进西班牙技术的单管反应器一步氨化复合肥料生产工艺,核心技术是磷酸等与氨在管式反应器中一步完成生产DAP 或NPK,不需要在造粒机中再进行二次氨化,消除了造粒机内大梁等易结块从而影响造粒和开车等问题。

1998年贵溪化肥厂自主开发了预中和-单管二次氨化技术生产DAP/NPK 复合肥工艺[11],将预中和常压反应器与管式反应器有机结合,避免了单管、双管反应器,常压预中和反应器,以及预中和+管式反应器等复合肥料生产工艺在造粒机氨化粒化过程中客观存在气固相反应率较低的工艺过程,大幅度降低了氨的洗涤回收负荷,又保持了单管反应器一步氨化复合肥料工艺在造粒机中“无内件”的优势。

2.1.5 西班牙INCRO工艺的改进与创新

引进西班牙技术的预中和+管式反应器复合肥料工艺,核心技术是在一定程度上既吸收了管式反应器充分利用反应热的优点,又吸收了常压预中和反应器允许反应料浆有更高水含量、操作弹性更大、装置产出率更高、对磷酸质量的适应性更强等优点。

2011 年云南天安化工有限公司,将国产化60万t/a DAP混合工艺(预中和+管式反应器)改造成双管式反应器工艺,收到了较好效果,能耗更低、产品的外观质量和内在质量都有一定改善等[12]。

2.2 国产技术的改进与创新

2.2.1 国产复合肥料工艺发展概况

1969 年南化设计院建设了我国第一套3 万t/a DAP装置(喷浆造粒工艺),1974年改造为预中和-转鼓氨化粒化工艺[9]。20世纪80年代,上海青浦磷肥厂建设2万t/a 液体MAP装置;上海化工研究院开发的团粒法工艺在江苏无锡等地建设2万~3 万t/a NPK装置,并不断发展;成都科技大学等开发的料浆浓缩法技术,在邛崃磷肥厂建成1 万t/a 固体MAP 装置,并不断发展;开封化肥厂采用硝酸、硫酸混酸法建设13 万t/a 硝酸磷肥装置和3.5 万t/a NPK装置;上海青浦化工厂等开发了挤压造粒NPK工艺。20 世纪90 年代,料浆法、团粒法、挤压法、掺混法等NPK 复合肥料生产工艺进入快速发展阶段,传统料浆法工艺DAP/NPK 单系列装置最大产能达到60万t/a,料浆浓缩法MAP/NPK 单系列装置最大产能达到20 万t/a,山东红日化工股份有限公司自主开发的低温转化氯化钾技术硫基NPK单系列装置最大产能达到20 万t/a;团粒法工艺NPK 单系列装置最大产能达到30 万t/a;挤压、掺混等工艺NPK 装置产能通常≤6 万t/a。21 世纪初,上海化工研究院开发的熔体法工艺,在史丹利农业集团股份有限公司建设了10万t/a NPK 装置,此后单系列装置最大产能达到了20万t/a。

按照生产方法及核心工序的主要特征和尾气排放污染因子种类(或处理的难易程度)进行分类,可将目前国内各种复合肥料生产工艺归纳为如图1所示基本类型。

图1 国内复合肥料生产工艺基本类型

2.2.2 团粒法工艺的改进与创新

团粒法工艺是指氮、磷、钾3 种养分至少有2种养分来源是由固体原料通过以增湿团聚为主成粒的造粒工艺。20 世纪90 年代,上海化工研究院针对该工艺存在的产品水含量较高、颗粒强度较低、易结块粉化等问题,开发了多种改进技术:一是采用双干燥流程,实现在高湿度地区产品w(H2O)≤1%的目标;二是开发了增加熔融尿素(或硝铵)或高浓度尿素(或硝铵)溶液的NPK 复合肥料生产工艺,可显著提高装置产出率,节能降耗,提高颗粒强度等。进入21 世纪,湖北中化东方肥料有限公司与上海化工研究院合作,在国内首次开发成功了熔融尿素生产圆形颗粒的有机-无机NPK复合肥料工艺;中国-阿拉伯化肥有限公司与辽通化工合作,在团粒法工艺基础上,增加硫酸与氨的管式反应器,将反应料浆喷洒在造粒机内料床上,可充分利用硫酸与氨的反应热,降低造粒水分,节能降耗,又可避免硫酸直接喷入造粒机料床上存在的不利副反应等问题。此后,在团粒法工艺中补充硫酸和氨(或硫酸铵反应料浆)、MAP 料浆等的复合肥料工艺得到了较好的发展。

2.2.3 料浆法工艺的改进与创新

料浆法工艺是指氮、磷、钾3 种养分至少有2种养分来源是通过化学和(或)物理方法制成料浆的造粒工艺。20 世纪90 年代,成都大学开发了喷浆造粒机“内返料”工艺,使返料比由原来的(3~4)∶1 降到0.5∶1.0,此后进一步发展形成了“内返料、内筛分、内破碎”工艺,技术不断走向成熟,建设投资和生产成本下降,操作环境改善。山东临沂化工厂成功开发了氯化钾低温转化工艺,将氯化钾与硫酸在较低温度下反应生成硫酸氢钾,加入稀磷酸,再用氨中和,采用喷浆造粒机生产硫基复合肥料,此后还有采用MAP 料浆替代稀磷酸等技术改进,进一步拓展了该工艺的适应性,大幅度降低了同类NPK 复合肥料的原料成本,该复合肥料生产工艺得到了很大发展。20 世纪90 年代及之后,利用造纸、味精等有机废液经浓缩生产有机肥或有机-无机复合肥的料浆法-喷浆造粒工艺得到了较好的发展。

近期,针对国内某60 万t/a 料浆法工艺NPK 装置,以进一步降低产品水分、提高防结块性能为主要目标,专业技术人员通过工艺改进创新研究,优化设计后所做的装置各工序系统水、热和物料平衡工艺计算模型的输入、输出结果见表1。表1 中的投入产出数据,系该60 万t/a 装置原设计生产15-15-15 通用型NPK 时,产出量为84 t/h,循环返料和固体原料量为252 t/h,产品w(H2O)为1.0%;改进创新、优化工艺设计后,生产相同的产品,产出量相同时,可将循环返料和固体原料量从252 t/h下降至100 t/h,在与原设计干燥热负荷基本相当的条件下,产品w(H2O)可从1.0%下降至0.5%。该装置原设计生产某一特定的高N(尿基)复合肥产品时,循环返料和固体原料量为160 t/h 左右;工艺改进创新优化设计后在一次试生产相同的产品,投料量、产出量和产品水分基本相同时,循环返料和固体原料量连续7 个班次(56 h)稳定在80 t/h。循环返料的大幅度下降,即在很大程度上验证了改进创新、优化工艺设计后装置的产能可以大幅度提高,或在相同热负荷下产出相同产量的产品水含量可以大幅度降低。在此基础上,专业技术人员前往国外某工厂考察后,以降低产品能耗、提高装置运行效率和减少尾气排放为主要目标,进一步改进创新、优化工艺设计后装置各工序水、热和物料平衡工艺计算模型的输入、输出结果见表2。改进工艺后,循环返料+固体原料量为228 t/h、产出量为168 t/h,产品w(H2O)为1%。表1、表2数据以及该装置工艺改进创新优化设计前后生产某一特定的高N(尿基)复合肥产品的数据,在一定程度上从理论和实践两个方面证明了我国装置数量最多、产能规模巨大的团粒法工艺、DAP/NPK 料浆法-氨化粒化工艺,在节能、降耗、减排等方面存在巨大潜力。

表1 第一次调整工艺后60万t/a NPK装置水、热和物料平衡计算输出结果

表2 第二次优化工艺后60万t/a NPK装置水、热和物料平衡计算输出结果

2.2.4 挤压、掺混等混合法工艺和熔体法工艺的创新与发展

挤压、掺混等混合法工艺是指氮、磷、钾3种养分至少有2种养分来源是以均匀混合为主要工序制成产品的工艺。挤压、掺混等混合法工艺的共同特点是:工艺过程基本上是物理过程,生产过程中基本上没有“三废”排放,是一类低碳绿色的复合肥料生产工艺。

挤压造粒工艺,因采用具有一定水含量及热敏性原料,具有无干燥、无返料、无“三废”等优点,得到了较好发展。该工艺的改进与创新主要包括:1990年开始湖北等地大量用于生产有机-无机复合肥料;改进配方,不断降低产品水分、提高颗粒强度;实现可以生产各种不同形状、不同粒径、高强度的产品,更好满足机械施肥需求。

随着我国基础肥料的发展,掺混工艺因具有流程短、投资少、产品配方灵活、品种多、能耗低、尾气排放少等优点,从20 世纪90 年代开始,得到了较好发展。掺混工艺的改进与创新,包括采用该工艺生产有机-无机颗粒状NPK掺混肥,利用含中微量元素等的圆形颗粒钾生产掺混肥,以具有缓控释氮的大颗粒尿素等生产缓控释掺混肥,以及采用该工艺生产含中微量元素、有机营养、功能性物质等的水溶性肥料和液体肥料等。

熔体法工艺是指氮、磷、钾3 种养分至少有1种养分来源是由固体原料通过间接加热熔融(或高浓度溶液)与其他固体原(辅)料混合形成熔融态料浆的造粒工艺。进入21 世纪,上海化工研究院成功开发熔体法工艺并实现产业化,因其具有颗粒养分均匀、表面圆润光滑、颗粒强度高,产品质量好、N含量高、能耗较低、尾气排放污染物少等优点,得到了快速发展,目前已发展成为国内主流的复合肥料生产工艺。

3 复合肥料生产工艺创新发展目标与途径

近30年来我国复合肥料生产工艺,无论是引进还是国产的料浆法工艺,以及国内自主开发的团粒法工艺、熔体法工艺和混合法工艺,都有很大的创新发展。然而,目前在现有工艺的优化改进、新型工艺的开发、最佳工艺的选择和改进创新等方面,还存在许多问题与不足,还有很大的创新发展空间。

3.1 创新发展目标

创新发展目标:以最少的投入、最低的环境影响,产出最大限度满足现代农业发展需要的高效、质优、价廉的绿色肥料产品。

3.2 创新发展途径

3.2.1 优化改进现有工艺,高效产出、超低排放

对于料浆法工艺,通过与磷酸及磷肥产品等上游工序紧密衔接,利用磷酸等液体原料充分高效吸收造粒尾气中的氨和粉尘等,改进优化工艺过程,实现无须补充工艺水造粒的复合肥料生产工艺及装置大型化,大幅度提高产出率。

对于团粒法工艺,通过创新高效的粉尘回收技术,利用某些生产原料可以实现低温共溶或共熔制备高浓度或熔融料浆的理化特性,实现团粒法工艺趋向于料浆法工艺的转化,降低造粒水分,提高装置产出率,节能降耗、超低排放。

目前,我国装置数量最多、产能规模巨大的团粒法工艺、DAP/NPK 料浆法-氨化粒化工艺,是复合肥料生产工艺实现高效产出、超低排放创新发展的两个主要方面,节能、降耗、减排的潜力非常巨大。例如:中国-阿拉伯化肥有限公司48万t/a DAP装置实现产出72 万t/a NPK、国外某工厂1 000 t/d DAP装置产量提高到2 200 t/d的实践,已经证明了这种巨大潜力的存在。

3.2.2 开发低碳绿色新工艺

一是朝着减量增效、平衡营养、增加功能、绿色智能的方向,充分利用肥料助剂在提高产品质量、增加产品功能等方面的作用,开发能够在产品中准确、均匀添加各种中微量元素、有机营养物质、功能性物质及其他痕量高效物质的工艺技术,提高复合肥料产品肥效等内在质量和肥料利用率,实现资源高效利用,全面提升产品质量。

二是与湿法磷酸工艺相结合,将部分或全部磷矿酸化反应料浆添加适量氢离子的稳定剂和金属离子的活化剂,适当降低氢离子活性,提高磷素利用率,开发“原位磷酸”直接生产高端复合肥料工艺、磷矿反应料浆直接生产复合肥料工艺以及浓酸矿粉法制备磷酸钙型复合肥料工艺等无废水、废渣排放的复合肥料新工艺,缩短复合肥料生产工艺流程,提高产品内在质量,实现磷矿资源高效利用。

三是开发磷矿粉非酸化活化生产复合肥料工艺,包括开发以低品位磷矿为原料的无酸活化磷肥及其复合肥料工艺等,提高肥料磷素利用率,节约资源、节能减排。

3.2.3 因地制宜选择工艺

不同作物对肥料养分及其功能性物质等的需求不同,决定了肥料产品市场的多样性需求;多样性的市场需求、养分资源及其原材料供应等环境条件,决定了最佳复合肥料工艺的多样性。

因地制宜选择工艺,改进创新、绿色制造,实现最佳复合肥料工艺:一是在有磷等资源优势的区域,应与磷肥等上游生产工序紧密有机衔接,以选择、改进和创新料浆法工艺为主,选择较大规模装置节能减排、降本提质增效; 二是在有氮等资源优势的区域,应与尿素、硝酸铵等氮肥上游生产工序紧密衔接,以选择、改进和创新熔体法工艺为主,包括创新高效的粉尘回收、熔体料浆罐尾气氨回收及产品冷却等技术,选择适度规模装置、节能减排、降本提质增效;三是没有磷、氮等资源优势,但具有原材料及其产品运输优势的区域,在一定区域较大的市场范围,应以选择、改进和创新团粒法工艺为主,选择较大规模装置或实现高效产出、节能减排、降本提质增效;四是在没有磷、氮等资源优势,也没有原材料及其产品运输等优势的区域,应以所在区域的肥料产品需求为导向,根据环境条件选择、改进和创新挤压、掺混等各种混合法工艺为主,也可选择、改进和创新团粒法工艺的适度规模装置或选择非高塔的熔体法工艺等,最大限度满足肥料市场的多样性需求,创新发展低碳绿色的复合肥料工艺;五是在实现上述各种创新发展的途径中,必须同时研究创新工艺过程、原料配方、产品生产和使用的安全技术,健全技术和管理规范,确保工艺过程、生产操作、产品质量和产品运输安全,确保肥料使用、农产品的生产和质量安全。