智能粉料输送在线取样系统自动控制研究

2021-12-21王应丽

王应丽,张 波,王 凯,袁 龙

1洛阳矿山机械工程设计研究院有限责任公司 河南洛阳 471039

2矿山重型装备国家重点实验室 河南洛阳 471039

在水泥、冶金、化工等对高压管道输送粉料现场质量控制有要求的行业,粉料的取样工作大都用工具手工取样——操作工将取样袋套在取样管道口,手阀缓慢打开,人工控制取样量,从主管道集取少量料样并对取样的矿粉进行检测。人工取样主要存在以下缺陷:取样不及时,取样不均匀,取样量不好控,不能保证数据的准确,易产生异议;对环境污染严重;管道内的高压气体有安全隐患;且工人劳动强度也大[1-2]。因此如何将粉体材料从这些高压输送管道中及时、均匀、定量、安全、可靠且无污染地取出成了一个难题[3]。

为了解决上述问题,中信重工机械股份有限公司经过一年多的研发改进,开发出一种适用于粉罐车及各种粉料输送压力管道的智能粉料输送在线取样系统。该取样系统主要由取样装置和控制系统2 部分组成,可根据管道压力,自动控制动力机械进行采样、清洁、收集等工作。

1 智能粉料输送在线取样系统的结构及工作原理

该智能粉料输送在线取样装置如图 1所示,主要由进料阀及进料管道、反吹管道及阀门、取样阀、分离器、存料器、过滤除尘器、放料阀和振打器等部件组成。

图1 智能粉料输送在线取样装置Fig.1 Intelligent on-line sampling device for powder conveyance

该系统工作原理是:需要卸料的散装罐车与输送管道连接后,开始向库内输送物料。当携带粉料的高压气体从管道内流过时,进料阀打开,由于压差作用,高压含尘气体进入到分离器内,在分离器内完成气固分离,分离出的粉料落入底部的集灰斗内,而气体则由顶部的管道进入除尘器中[4]。除尘器一方面用于阻挡含尘气体直接排放,另一方面可以降低排气噪声。过滤后的气体清洁无尘可以直接排放。当集灰斗内的粉料积累到一定量后,排灰阀打开将粉料排到取样桶中。为了防止集灰斗内结料,在集灰斗的侧壁还设有振动器,通过振动可将粘结的粉料振落到取样桶内。同时为了解决罐车打灰过后,取样管道的粉料结块问题,每次取样前和取样后都需要对取样管道进行反吹,以保证管道清洁。

智能取样系统可实现及时、均匀、定量、安全、可靠的取样功能,达到全过程无人化操作,除要对机械取样部分进行反复修改设计外,控制系统的功能和性能也至关重要。

2 智能粉料输送在线取样控制系统

2.1 控制流程

(1)要保证系统自动启停 要实现智能取样系统的无人化操作,自动启停是根本,考虑罐车卸料的特殊工况,在取样管道上安装压力传感器,系统接收到稳定的压力时,即可确认罐车工作,此时可以开始自动取样。反之,如果压力低于预设值时,可以停止取样。

其中,压力传感器的设计要点在于:应能满足不同车辆不同压力的需求,不同的压力,物料的质量分数就不相同。取出的样品必须要有反映真实物理性能的代表性,为此压力传感器的设计带宽要大,便于自动程序在识别浓相时工作。

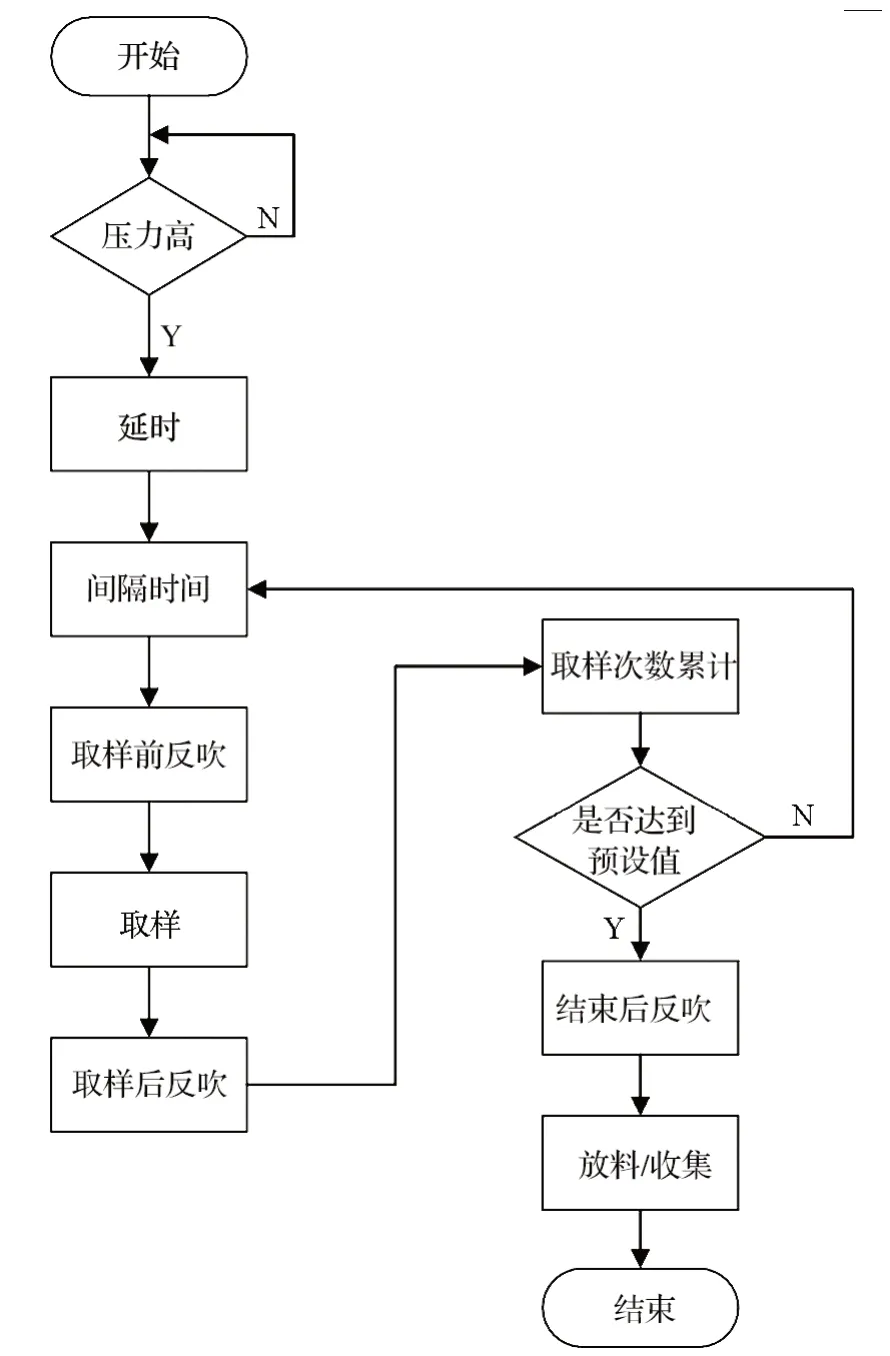

(2)要保证系统按顺序工作 有罐车开始卸料时,系统自动启动,间隔一段时间,反吹—反吹停止—取样—取样停止—反吹—反吹停止。间隔一段时间,周而复始,到达预定的取样次数,放料阀动作,样品排入取样桶中。系统顺序工作流程如图 2所示。

图2 智能粉料输送在线取样系统工作流程Fig.2 Working process flow of intelligent on-line sampling system for powder conveyance

(3)要确保工序间隔时间合理 确保取样时间内可以采集到所需数量的样品,确保反吹时间既可以清理干净管道的剩余粉料,又尽可能地减少反吹时间,以节约压缩空气用量。

(4)确保异常情况下安全取样 故障和异常情况主要包含:①压力变送器信号的异常干扰,导致取样骤停;② 设定时间未到或者次数未到,罐车停止卸料,导致取料周期中断;③由于设定时间过长或者次数过多,导致放料阀长时间不动作,造成细粉样品在集灰斗内板结,而集灰斗本身又很难清理。

(5)实现全自动无人控制 粉状物料进厂有时候按照批次检验,有时候按照车次检验,要根据批次和车型大小,调整取样时间间隔和其他参数,自动控制系统可使化验室人员远距离操作。

2.2 控制难点

从智能粉料输送在线取样系统控制功能和流程分析,系统控制的难点在以下几个方面[5-6]:

(1)启停条件的设计 除了满足信号值域要求外,还要考虑压力信号的干扰问题和压力上升时间,罐车开始打料时,压力逐渐上升,数分钟后才能稳定。打料结束时,压力则下降比较快。启动和停止压力时需要取不同的时延。

(2)系统工作时序的设计 系统工作时序复杂,需要考虑好每个工序之间的顺序和衔接。比如若反吹后长时间不取样,或者取样后长时间不反吹,以及取样后没有及时关闭进口阀等情况,均会导致管道粉料结块,严重时甚至粉料会进入阀芯内部,堵塞阀门。

(3)对异常情况的充分考虑 由于采用循环工序取均匀样品,任一循环或者任一循环的任一工序均会由于车况或者外部设备异常而出现故障。程序需充分考虑故障和异常情况,采取正确的应对措施,才能保证智能采样系统的工作可靠性。

(4)可靠性与可用性 智能在线取样系统现场环境一般较恶劣,要适应这种工作环境,需要抗干扰,抗污染,结构紧凑,以便于运输和现场安装放置。

(5)通信问题 化验室上位机仅需要有调整参数、数据收集和打印功能即可。但购置 SCADA 软件成本高昂,亦没有自主权,所以需要开发通用的远程通信客户端,实现低成本的软件架构。

3 智能粉料输送在线取样系统方案设计

3.1 控制要点

通过对智能粉料输送在线取样系统控制要点和难点分析,可以得到以下结论:

(1)控制系统需要能实现顺序控制,以完成开阀、反吹、取样、振打放料等取样工序。

(2)控制系统应具有计时和计数功能,智能在线取样不仅需要根据计时器延时动作,而且需要倒计时每次间隔的时间(指每车N次采样之间的时间间隔,该时间可由用户设置和更改)和每次取样时间(取样时间过长,采集样品会过多,需合适调整该时间);还需要记录每车采样开始时间、结束时间和采样次数,并将数据上传至化验室;同时,根据时间间隔和次数完成循环功能。

(3)控制系统应具有模拟量采集和处理功能,系统自启动和自停止功能均根据压力信号完成。压力传感器输出的4~20 mA 模拟量需要进入控制系统,配合完成逻辑搭建和程序编制工作。

(5)控制系统应具有远程通信接口,要与化验室有数据传递,实现化验室人员的远距离操作和监控。一方面可以远程监视采集流程,另一方面可以远距离进行参数调整。

3.2 方案确定

根据以上结论,对比以下2 种方案,确定采用以PLC+触摸屏的控制方案。

(1)单片机 (MCU)+外围电路 该方案成本低,体积小,很适合智能在线取样系统。但该方案也存在以下2 个问题:一个是软件开发周期长,MCU程序需要从底层写起,编写和调试比较费时;另一个是外围硬件电路的搭建和测试需要外界协助,而且周期也会较长,硬件电路的稳定性和可靠性有一定风险,且硬件封装的防尘性也需要充分考虑。

(2)PLC+触摸屏 该方案体积比单片机(MCU)+外围电路方案会大一些,能耗也大一些,成本相对高一些。但软件开发周期较短,有固定的程序模块可以调用,而且硬件产品的稳定性和可靠性均有官方认证,无须耗费精力[7]。综合考虑,空间的牺牲可以容忍,成本增加也可以接受,故选择此方案。

4 方案实施

4.1 硬件实施方案

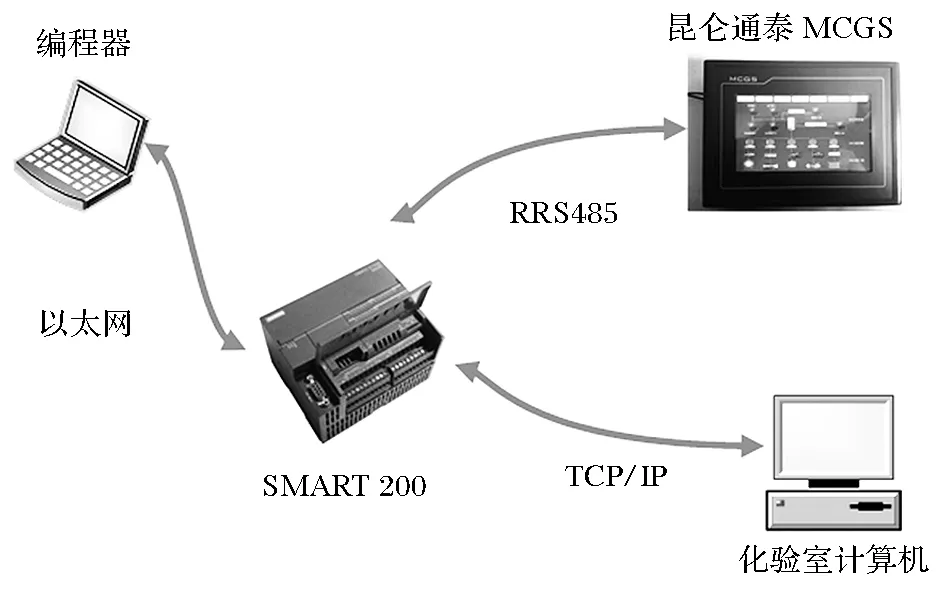

智能粉料输送在线取样系统硬件选择西门子 S7-200 SMART 昆仑通泰 MCGS 触摸屏的方案。S7-200 SMART CPU 标配的 PROFINET 接口,基本指令执行时间为 0.15 µs。CPU 模块有标准型和经济型2 种类型。经济型 CPU 模块直接通过单机本体满足智能在线取样系统的控制需求。深圳昆仑通泰的 MCGS 触摸屏可以通过 RS485 无缝连接西门子 PLC,完成两者之间所有的数据通信工作。该方案也是现有 PLC+触摸屏方案中性能最好、价格最低的方案。硬件配置如图 3所示。

图3 智能粉料输送在线取样系统硬件连接示意Fig.3 Hardware connection diagram of intelligent on-line sampling system for powder conveyance

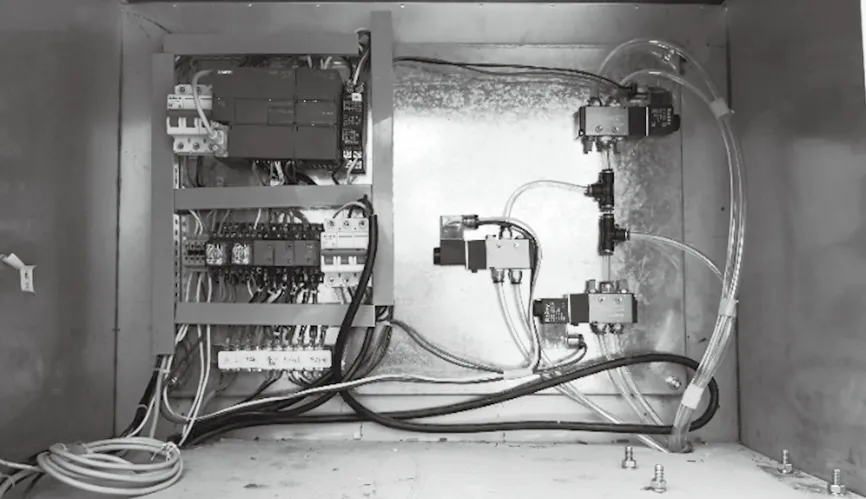

为满足空间需求,将整个柜体分割,仅用上部1/6 的空间布置控制系统(含控制器、配电空开、隔离器、接触器和中间继电器等元器件),控制系统硬件布置如图 4所示。控制系统周围为对电子元器件无干扰的气动电磁阀。

图4 智能粉料输送在线取样系统硬件布置Fig.4 Hardware layout of intelligent on-line sampling system for powder conveyance

4.2 软件实施方案

根据控制要求和控制要点进行软件设计,软件共分以下6 个部分。

(1)工作方式切换 用户可以选择手动或者自动操作智能粉料取样系统,自动时系统根据压力自启动,自动执行采用流程,自动停止;手动时,忽略压力信号,直接按设定的周期循环取样,直至取样结束,如图 5(a)所示。

PLM是一种数据管理和信息集成软件,是CAx,PDM,ERP,CRM,OA等工具的集成平台,将各种异构数据统一起来,打破信息孤岛,实现了所有与项目有关的人在整个信息生命周期共享产品数据,为并行工程提供系统工作环境。

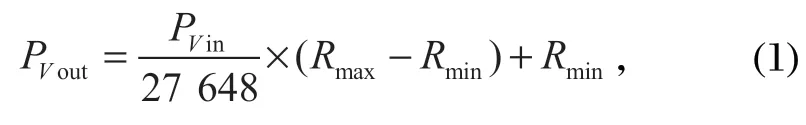

(2)模拟量信号处理 由于 SMART 200 不提供模拟量量化转换模块,编程人员需按照编写程序进行量化转换,转换逻辑如图 5(b)所示。

图5 智能粉料输送在线取样系统软件控制Fig.5 Software control of intelligent on-line sampling system for powder conveyance

式中:PVout为转换后的值;PVin为模拟量输入值;Rmax、Rmin分别为仪表的上限和下限值。

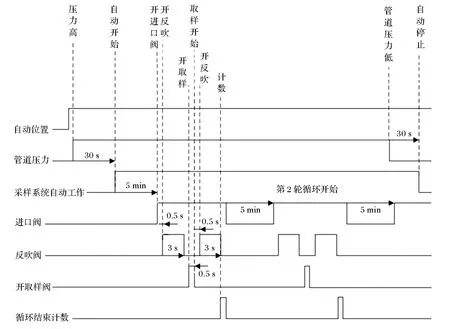

(3)程序流程的时序 此部分为软件核心内容,为软件设计的难点。顺序工作流程时序如图 6所示。

图6 智能粉料输送在线取样系统信号时序图Fig.6 Signal sequence diagram of intelligent on-line sampling system for powder conveyance

(4)故障处理 用于处理故障或者异常情况。目前主要考虑了压力变送器信号异常、罐车未拉满料导致循环提前结束等情况。

(5)人机接口 主要包括触摸屏操作画面,用于显示系统实时工作的动态画面,采集次数、集时长等参数设定的界面,以及手动检修时进行单个设备驱动测试的界面。

(6)PLC 与化验室的通信程序 利用 C# 软件,采用 S7 协议,直接对 PLC 的地址进行读取和写入操作,从而访问到化验室需要的数据,以及下发至PLC 的参数设置。同时提供了单据打印功能。以下为 C# 与 SMART 200 通信连接和调用的实例化代码(部分)。

5 投运效果

经过数次改造和试投运,智能粉料输送在线取样系统最终在山东平阴山水水泥厂粉磨车间达到了连续投运。智能粉料输送在线取样系统如图 7所示。

图7 智能粉料输送在线取样系统Fig.7 Intelligent on-line sampling system for powder conveyance

经过投运一年来的数据统计,智能粉料输送在线取样系统达到了100% 的自动投运率,完全避免了管道板结情况,大大降低了人工取样的劳动强度,节约了取样采样人员的数量。取样均匀度根据预设时间随意调整,取样量满足用户需求。对意外情况,如压力变送器信号的异常干扰、没有完成设定情况以外终止打料等,均能进行故障处理,强制中断循环,强制吹扫,并振打放料。

在投入运行的经济效果方面,单台自动取样设备每年为企业节约人工成本约3 万元,节约了取样用量,避免了原料浪费,从取样方式上杜绝了来料以次充好的途径。

6 结语

经过实际现场应用表明,智能自动取样完全解决了人工取样无法定时、定量、安全、可靠且无污染的问题,也间接消除了采样数据不准,易引起异议的问题,更为用户带来了质量管控的基础,同时也避免了潜在的经济损失。在目前市场仍然依靠手动取样的高压管道粉料现场有巨大的推广和应用空间,具有良好的附加经济效益。