试验反井钻机智能控制关键技术研究

2021-12-21刘志强

陈 云,刘志强,涂 伟

1宁夏天地奔牛实业集团有限公司 宁夏银川 753001

2北京中煤矿山工程有限公司 北京 100013

在矿井建设、水电和其他地下工程建设中,进出口通道、通风井、电缆和管路通道等多为竖井和斜井。采用吊罐法、木垛法和爬罐法进行竖井和斜井施工,都需要人员进入施工面完成钻孔、装药、放炮、危石处理和临时支护作业,工作环境差、施工效率低,部分施工面有害气体对人伤害较大。采用反井钻机进行竖井和斜井施工,设备安装在地面,操作人员在地面操作,采取由上向下导孔、从下向上扩孔的施工工艺,解决了施工过程中人员的安全问题[1-3]。

1962 年,美国罗宾斯公司正式研制出第1 台有钻杆的反井钻机,并成功应用。随后德国、芬兰、日本、苏联等国相继研制出多种类型的反井钻机。反井钻机发展到今天,已具备施工井深为1 000 m、直径为6 m 的能力,设备主要以电液控为主,部分功能实现了自动化。目前,国内生产反井钻机的厂家主要有徐工机械、北京中煤矿山公司、湖南创远高新、宁夏天地奔牛集团公司、常州剑飞机械等,生产的反井钻机钻井深度达600 m,钻井直径为5 m,主要有液控和电液控2 种控制类型,自动化、智能化水平非常低[4]。

1 结构及主要功能

1.1 钻机结构

为促进国内钻井装备的技术发展,提高钻井装备的能力和自动化、智能化水平,宁夏天地奔牛实业集团有限公司立项研究千米级大直径智能化反井钻机,并列入宁夏重点研发计划的重大项目,加快该装备的研发进度。

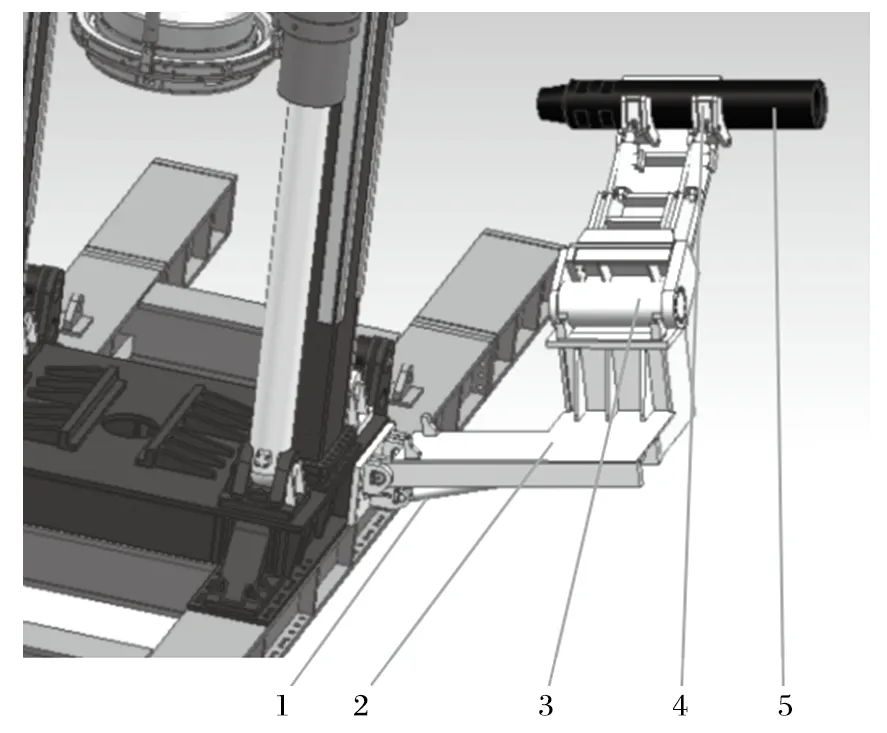

作为试验的反井钻机主机结构如图1 所示,钻井最大深度为1 000 m,最大扩孔直径为7 m,导孔直径为0.425 m,适应岩石抗压强度小于200 MPa 的钻井,扩孔拉力为20 000 kN,转矩为1 000 kN·m。

图1 试验反井钻机主机Fig.1 Main engine of trial raise boring machine

该试验反井钻机动力头采用变频电动机+多级行星减速器驱动,4 组变频电动机取代了传统的液压马达驱动方式。导孔采用1 组变频电动机驱动两级行星减速器传递转矩;扩孔采用3 组变频电动机驱动三级行星减速器和1 组导孔变频电动机驱动的两级行星减速器共同传递转矩。

1.2 主要功能

施工过程中,试验反井钻机实现了自动化、智能化:

(1)钻杆输送装置自动输送钻杆;

(2)导孔增加钻杆过程实现自动控制;

(3)扩孔减少钻杆过程实现自动控制;

(4)导孔和扩孔切换时,动力头扩孔减速器脱开和啮合自动控制;

(5)反井钻机工作过程中,关键部件实现自动保护。

2 智能控制要求

国产反井钻机主要有液控和电液控2 种形式,动力头采用液压马达驱动,装卸和输送钻杆自动化程度低,工作效率较低。新研制的试验反井钻机为提高工作效率,装卸和输送钻杆、导扩孔高低速切换等功能全部实现了自动化和智能化,提高了钻井工作效率[5-6]。

2.1 钻杆自动输送

钻杆装卸整个工作过程实现自动化。试验反井钻机钻杆长2 m,导孔过程中每钻进2 m 需增加1 根钻杆。钻杆输送装置自动从反井钻机旁的钻杆放置架上抓取1 根钻杆,输送到反井钻机动力头下方,钻杆上端连接锥螺纹与动力头输出轴中心对正,钻杆下端连接锥螺纹和与其连接的钻杆锥螺纹中心对正。钻杆安装在反井钻机上后,钻杆输送装置松开钻杆,返回到初始位置。

试验反井钻机扩孔过程中每进给2 m,需减少 1根钻杆,钻杆输送装置自动抓紧钻杆,将其输送到钻杆放置架上。

2.2 导孔增加钻杆过程自动控制

试验反井钻机导孔时,推力液压缸将动力头每向下推进2 m,需增加1 根钻杆。增加钻杆时,反井钻机动力头输出主轴与已连接的钻杆自动脱开,推力液压缸伸至最大行程,钻杆输送装置将钻杆输送到动力头下方,钻杆与动力头输出主轴对正,钻杆两端的锥螺纹分别于上端的动力头主轴和下端的钻杆锥螺纹连接。钻杆安装过程涉及到与动力头主轴连接的钻杆定位、螺纹脱开、新增钻杆对正、钻杆两端螺纹的连接和预拧紧等过程,全部实现自动化。

2.3 扩孔减少钻杆过程自动控制

试验反井钻机扩孔时,推力液压缸将动力头每向上推进2 m,需减少1 根钻杆。减少钻杆时,反井钻机首先将动力头下方连接的第2 根钻杆固定,再将与动力头连接的第1 根钻杆两端的螺纹脱开,由钻杆输送装置输送到钻杆放置架上,然后动力头输出主轴与固定的第2 根钻杆连接,进行下一个工作循环。整个钻杆拆卸过程全部实现自动化。

2.4 导孔和扩孔切换时动力头扩孔减速器脱开和啮合控制

试验反井钻机动力头输入功率为 4×160 kW,钻机导孔采用高转速、小转矩,扩孔采用低转速、大转矩。导孔采用1 部变频电动机驱动,其他3 部变频电动机驱动的行星减速器与动力头输入轴的啮合花键脱开;扩孔采用4 部变频电动机驱动。导孔过程中装钻杆时,经常需要低速大转矩脱开螺纹连接,因此3 部扩孔用变频电动机驱动的行星减速器与动力头输入轴经常需要切换。为提高工作效率,导扩孔功能切换过程实现自动化,快速完成。

2.5 反井钻机工作过程中关键部件自动保护

试验反井钻机主机系统结构非常复杂,电液控制功能比较多,驱动系统和电液控系统设计有保护功能,各功能操作都有联动和互锁保护,避免使用不当对设备造成损坏,具有电动机过载保护、动力头超速保护、动力头输出轴与钻杆之间的连接件浮动套轴向浮动间隙保护、U 形插板误操作保护、液压系统压力保护、主副泵工作温度保护等。

3 钻机智能控制研究

3.1 钻杆自动输送控制

试验反井钻机钻杆抓取、输送、装卸过程和运动轨迹是相对固定的,被抓取钻杆和反井钻机动力头位置不变,钻杆输送装置通过二次空间旋转完成钻杆输送。钻杆输送装置如图2 所示,通过液压缸伸缩推动钻杆输送装置绕轴旋转实现一级旋转,液压缸内置位移传感器监测液压缸行程,判断钻杆输送装置旋转角度;具有 180°转角的翻转液压缸作为旋转轴实现二级旋转,翻转液压缸内置角度传感器监测旋转角度。钻杆卡爪通过1 组伸缩液压缸抓紧钻杆,液压缸内置位移和压力传感器,监测是否抓紧钻杆。根据装卸钻杆的运动轨迹自动控制钻杆输送装置。

图2 钻杆输送装置Fig.2 Boring rod delivery device

钻杆输送装置控制流程如图3 所示,其控制核心有以下几点。

图3 钻杆输送装置控制流程Fig.3 Control process flow of boring rod delivery device

(1)控制钻杆卡爪的抓紧力 当卡爪液压缸出现漏油等故障,钻杆输送装置自动报警并停止工作,保证钻杆输送过程安全可靠。

(2)保证钻杆中心与动力头输出主轴的同轴度 装钻杆时,钻杆输送装置位置传感器自动判断钻杆与动力头输出主轴的同轴度,及时修正装钻杆时钻杆输送装置两级旋转的角度;卸钻杆时,钻杆输送装置卡爪在卡住被拆钻杆后,翻转液压缸根据受力微调转角,实现钻杆输送装置与被拆钻杆的同轴,避免钻杆螺纹在松开或拧紧过程中受径向力造成螺纹损伤。

(3)卡爪液压缸自动锁紧 钻杆在输送过程中,卡爪液压缸自动锁紧,避免钻杆滑落。

3.2 导孔时增加钻杆过程控制

试验反井钻机导孔过程中增加钻杆的关键是钻杆与动力头输出端浮动套锥螺纹的脱开和钻杆的固定。钻杆上设计有四方槽,反井钻机底座上的可伸缩U 形插板插在钻杆的四方槽中,实现钻杆轴向和径向限位。为实现U 形插板和钻杆四方槽的自动限位固定,插板上安装一对测距传感器,控制与钻杆四方槽水平方向对正,推力液压缸位移传感器和浮动套轴向位置传感器综合监测钻杆四方槽与U 形插板高度方向对正,从而实现钻杆限位固定。

根据钻杆锥螺纹头数和螺距,通过控制变频电动机转速和动力头推进液压缸位移以及浮动套轴向间隙,实现钻杆与浮动套之间锥螺纹自动脱开。

导孔过程中增加钻杆过程控制流程如图4 所示,其中U 形插板状态控制,以及钻杆螺纹松紧时动力头输出主轴与推力液压缸的动作状态互锁是关键。

图4 导孔增加钻杆过程控制流程Fig.4 Control process flow for addition of boring rod during pilot boring

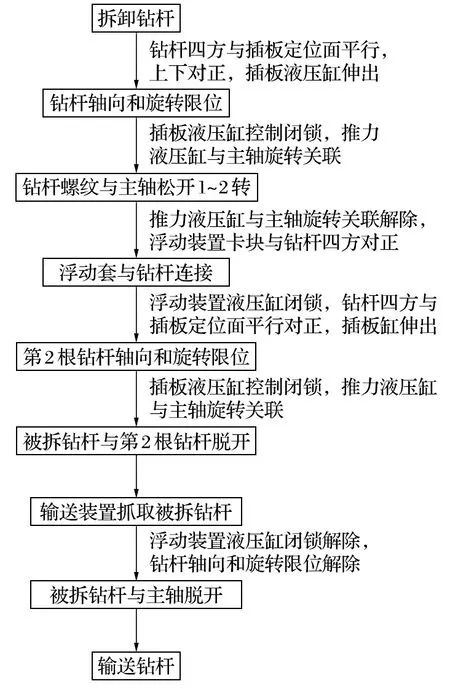

3.3 扩孔时减少钻杆过程控制

试验反井钻机导孔过程中动力头推力液压缸每伸1 个行程,需去掉与动力头输出端浮动套连接的第1 根钻杆,钻杆两端的锥螺纹通过反井钻机自身的装置自动脱开,其控制关键是整个钻具的轴向限位和旋转限位。利用插板固定被拆钻杆和相连的整个钻具,松开被拆钻杆上端与浮动套之间连接的锥螺纹,但不脱开,通过一套浮动装置将浮动套和被拆钻杆连接限位,整体旋转以传递转矩;插板液压缸收缩,插板回位;解除推力液压缸位移与主轴旋转关联,推力液压缸伸出,插板定位与被拆卸钻杆连接的钻杆;松开 2节钻杆之间的螺纹;解除被拆钻杆与主轴之间的浮动连接;钻杆输送装置将钻杆抓至钻杆放置架上。在钻杆拆卸过程中涉及到插板液压缸和浮动装置液压缸控制闭锁,推力液压缸位移与动力头主轴旋转关联及闭锁等控制,控制流程如图5 所示。

图5 扩孔减少钻杆过程控制流程Fig.5 Control process flow for reduction of boring rod during raise ream boring

3.4 导孔和扩孔切换时动力头扩孔减速器脱开和啮合控制

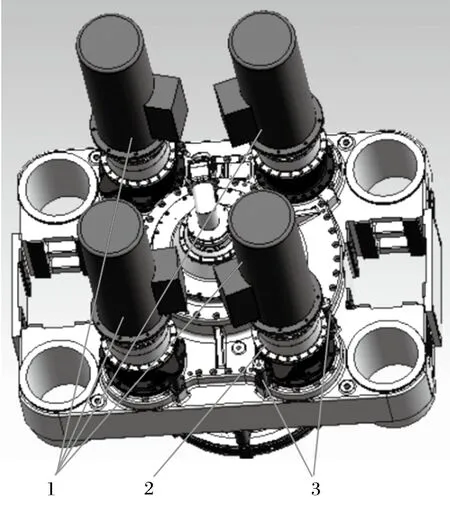

试验反井钻机导孔转速大约是扩孔转速的4 倍,导孔所需转矩小,只需1 组变频电动机工作,另外 3组变频电动机+行星减速器需与动力头输入轴脱开,一旦啮合,在导孔过程中3 组变频电动机和与其连接的行星减速器输入轴转速是导孔变频电动机转速的 4倍,轴承等传动件会在短时间内损坏。因此,反井钻机在导孔和扩孔过程中,3 组变频电动机驱动系统的行星减速器输出轴与动力头输入轴连接花键需脱开或啮合,在结构上通过行星减速器和动力头输入端连接的可伸缩导向连接罩筒和2 组液压缸来实现,如图 6所示。

图6 反井钻机动力头驱动部Fig.6 Drive unit of power head of raise boring machine

减速器脱开或啮合过程控制的核心是根据电动机转矩和伸缩液压缸力的变化判断减速器处于啮合或脱开状态,进行减速器脱开或啮合控制。每组可伸缩连接罩筒中2 组液压缸安装了位移和压力传感器。变频电动机低频驱动行星减速器输出轴,控制啮合花键旋转,压力传感器自动判断啮合花键是否对正;2 组液压缸伸缩控制花键啮合和脱开,位移传感器判断花键啮合状态,从而实现反井钻机导孔和扩孔功能状态的切换。

试验反井钻机钻杆输送装置自动控制、导孔时增加钻杆过程控制、扩孔时减少钻杆过程控制,以及导孔和扩孔切换时动力头扩孔减速器脱开和啮合控制 4部分自动控制过程构成了反井钻机钻井施工自动控制过程。

3.5 关键部件自动保护

试验反井钻机主机系统结构复杂,电液控制功能较多,驱动系统和电液控系统设计有保护功能,各个功能操作都有联动和互锁等保护,避免使用不当对设备造成损坏。反井钻机保护主要包括电动机过载保护、动力头超速保护、装卸钻杆过程中动力头输出轴与钻杆之间的连接件浮动套轴向浮动间隙保护,动力头输出主轴转速和推力液压缸速度与钻杆螺纹螺距之间的关联互锁保护、U 形插板误操作保护、液压系统压力保护、主副泵工作温度保护等。

3.6 钻进过程自动控制

试验反井钻机钻进过程中主要功能基本实现了自动控制。驱动系统采用变频驱动,控制系统实时获取电动机输出转矩,动力头输出轴配有振动传感器,在钻进过程中遇到岩石硬度变化造成设备转矩变化和钻杆振动等问题时,控制系统及时自动调整推力头液压缸推力,降低钻具钻进速度,保护滚刀,减小钻杆和导孔钻头的振幅,同时控制导孔偏差量和导孔直径,减小钻杆与导孔内壁的间隙,避免间隙过大造成钻杆二次震动对整个钻具寿命的影响,以保证后续扩孔形成井筒的质量。

4 结语

结合钻井施工工艺,对千米大直径反井试验钻机主要功能进行分析,并根据试验钻机结构,对其各项功能的自动化、智能化进行了分析研究,形成反井钻机工作过程主要功能的自动控制方法,缩短了反井钻机施工辅助工作时间,降低操作人员的工作强度,提高了工作效率,同时实现对设备关键部件的自我保护,减少反井钻机故障,降低维护成本。