基于 DEM 分析的球磨机弧形筒体衬板的结构优化研究

2021-12-21于洪军于浩男宋传颂馨毕思瑶王永金陈俊豪

于洪军 ,于浩男,宋传颂馨,毕思瑶,王永金,陈俊豪

1鞍山钢铁集团有限公司大孤山球团厂 辽宁鞍山 114004

2鞍钢集团钢铁研究院 辽宁鞍山 114009

3北京科技大学材料科学与工程学院 北京 100083

球磨机作为广泛使用的磨矿设备,在选矿等行业应用广泛。球磨机衬板的主要作用是防止磨机构件的磨损,并给磨料传递能量[1-2];同时,球磨机衬板作为球磨机粉磨过程中的主要消耗件,其本身的质量和结构对粉磨效率起着重要的作用,不同的粉磨要求往往需要不同的衬板结构。因此,磨机衬板的结构优化成为了提高设备工作效率的一个重要命题[3-4]。一般来说,粗磨时要求衬板能够将研磨体有效地提升,以完成对物料的冲击粉碎,多采用提升性能良好的曲面阶梯衬板、沟槽阶梯衬板、曲面带有轴向波纹的阶梯衬板或单波峰大波纹衬板;而细磨时则希望矿料与研磨体的接触面积更大,产生多种组合的粉磨作用力,常采用有花纹平衬板、锥面分级衬板、平面沟槽衬板和螺旋沟槽衬板[5]。

刘钊等人[6]针对φ5.5 m×8.5 m 大型溢流球磨机所采用的弧形衬板的进出料端使用寿命不同的问题,对衬板的结构进行调整,达到了寿命同步的目的;李娟娟等人[7]针对 MQY5.03 m×8.5 m 溢流型球磨机筒体衬板的沟槽形磨损,对衬板结构进行了优化,提高了衬板的使用寿命和磨矿效率;孙军锋等人[8]则研究了衬板提升条的不同提升面倾角(分别为 50°、70°和90°)对矿料的提升作用,他指出对于一定高度的衬板提升条,存在一个最佳的面角,此面角的磨矿效果最佳。

以上对球磨机筒体衬板结构优化研究针对性较强,不具有普遍性。笔者针对在球磨机中应用较广的弧形筒体衬板,利用离散元(DEM)分析计算方法,提出了一种衬板优化方法。

1 球磨介质动力学分析

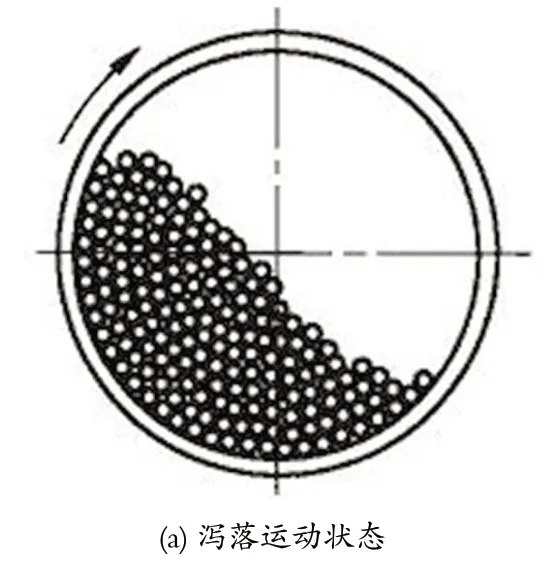

球磨机中的研磨介质主要为磨球,当磨机内磨球装载到一定程度时,其运动状态随筒体转速的变化而变化。当磨机转速较低时,磨球堆整体上沿磨机筒体旋转方向偏转一定角度,当磨球堆的倾斜角超过其自然安息角时,磨球就沿球堆斜面滚落,磨球处于泻落状态(见图 1(a)),此时矿料主要受到磨球的研磨作用,冲击磨碎作用较小,适合细磨阶段;当磨机到达一定转速时,磨球分层排列随筒体内壁上升到一定高度后,外层磨球开始做抛物线下落(见图 1(b)),逐渐增加磨机转速,更多的磨球做抛落运动,抛落点高度也随着转速的增加而增加,此时物料主要受到磨球抛落时强烈的冲击作用,其次还受到磨球滚动时的磨剥作用,这是较好的磨矿方式;继续提高磨机转速,当到达某一临界值时,最外层磨球的离心力大于其所受的重力,磨球贴在筒壁上做圆周运动不再下落,发生离心运动(见图 1(c)),转速越高,做离心运动的磨球数量越多,此时磨球和物料几乎不发生相对运动,也几乎不产生粉磨作用,在球磨机工作中应避免出现离心式运动。

图1 磨球在球磨机内的运动状态Fig.1 Motion status of grinding ball in ball mill

除了基于经典理论提出的3 种运动状态,三相混合理论认为,在磨机运动过程中,纯泻落和抛落的运动状态只能在极端条件下发生,绝大部分介质群的运动状态是泻落和抛落的混合,即磨球介质沿圆轨道上升,然后以某一初速度离开筒体,抛落下降至某一区域,然后进行滑落[9]。

2 球磨机仿真模型的建立

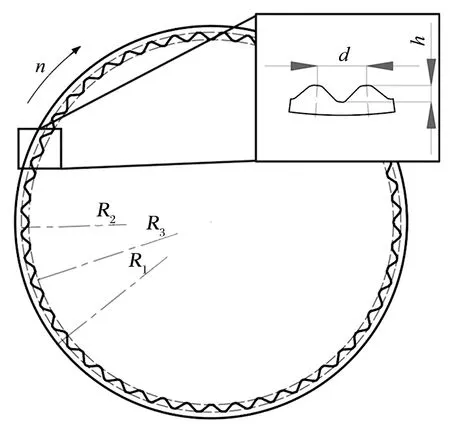

根据辽宁省某选矿车间的实际生产情况确定模拟参数,该选矿车间使用的是中心传动球磨机 PYG 3231,其筒体尺寸为φ3.2 m×3.1 m,所采用的筒体衬板为双波峰弧形衬板,如图2 所示。

图2 双波峰弧形衬板Fig.2 Double-crest arced liner

在实际运行过程中,衬板的弧形对球磨机的粉磨效率影响最大,为了简化运算过程,模糊了衬板的边界,仅建立衬板的弧形模型,取筒体长度的 1/10 进行模拟计算。在 SolidWorks 中建立三维模型,并导入EDEM 软件中。根据实地调研和考察时发现,当球磨机最大半径和工艺参数确定时,对磨球介质运行状态影响较大的结构参数有波峰-波谷的高度差h和波谷之间的距离d。根据建模需求,设最外层半径(筒体半径)为最大半径R1,选取的基准半径为第二半径R2,波峰所在的圆周的半径为有效半径R3。所建立模型的主要结构参数如图3 所示,简化模型示意如图 4所示。

图3 球磨机主要结构参数示意Fig.3 Main structural parameters of ball mill

图4 球磨机简化三维模型示意Fig.4 Simplified 3D model of ball mill

3 仿真方案的设计和结果分析

现场衬板和研磨体的材质均为钢,物料为矿石,模型的最大半径为1 600 mm,磨球的直径为100 mm,矿料的最大直径为12 mm。设模拟时间为10 s,球磨机的转速为21 r/min,磨球填充率为 40%,矿料填充率为 10%。通过计算可知 1/10 的筒体中应填充900 个磨球,130 000 个矿物粒子。

3.1 波峰间距模拟分析

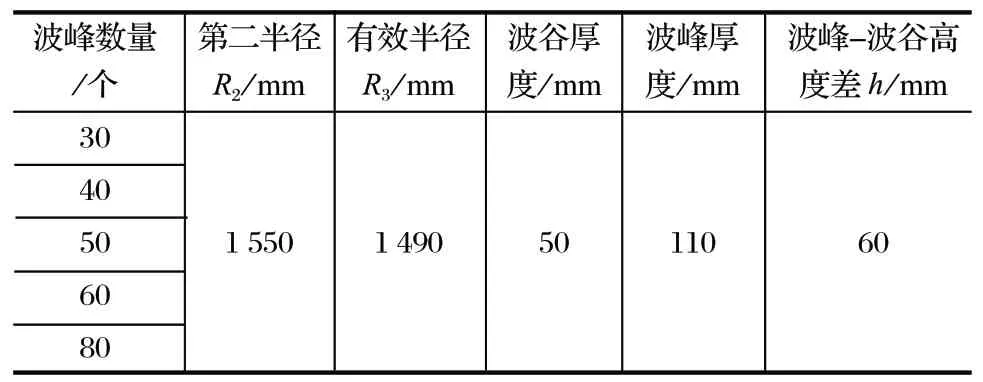

为了进一步探究波峰间距对球磨介质运行轨迹的影响,模拟时改变波峰的数量以调整波峰间距d,分别设置 30、40、50、60 以及80 个波峰进行仿真模拟,模拟方案如表1 所列。

表1 波峰数量模拟方案Tab.1 Simulation schemes about number of crest

不同的波峰数量下,球磨介质的运行轨迹模拟结果如图5 所示。从图 5(a)、5(e)可以看出,当波峰数量为 30 和 80 时,球磨介质的运动轨迹几乎是纯泻落式。其中当波峰数量为30 时,由于波峰数量较少,波峰间距较大,衬板对磨球和矿料的支撑力不足,导致矿料和磨球几乎都无法进入抛落状态而堆积在筒体一侧;但当波峰数量为80 时,由于波峰数量过多,波峰间距较小,且由于矿料在波谷堆积,使衬板无法对磨球起到支撑作用,导致磨球在筒体一侧堆积,但矿料却因为衬板的支撑作用而进入抛落状态。观察图 5(b)可发现,当波峰数量为40 时,随着波峰数量的增加,波峰间距的减小,衬板弧形对磨球的支撑作用增强,外层磨球和矿料可进入三相混合状态。从图5(c)、5(d)可以看出,当波峰数量为50 和60 时,磨球几乎整体都进入了抛落状态。

图5 不同的波峰数量下球磨介质运行轨迹模拟结果Fig.5 Simulation results of motion trajectory of ball grinding media with various number of crest

由于衬板的有效半径R3始终为1 490 mm,当磨球的半径r为50 mm 时,根据已知的波峰数量,计算在不同的波峰数量下波峰之间的距离分别为:

d30=2πR3/30=312.06 mm=6.2r,

d40=2πR3/40=234.05 mm=4.7r,

d50=2πR3/50=187.24 mm=3.7r,

d60=2πR3/60=156.03 mm=3.1r,

d80=2πR3/80=117.02 mm=2.3r。

从以上模拟可以看出,当球磨机的筒体直径和磨球的直径确定,波峰-波谷之间的高度差和球磨机的运行工艺不变时,波峰数量在某一范围内时,球磨介质能达到良好的运行状态。若磨球直径为r,则当d=(3~4)r时,球磨介质能够整体进入抛落状态,而在其他范围内,球磨介质大多处于泻落状态。

3.2 波峰-波谷高度差模拟分析

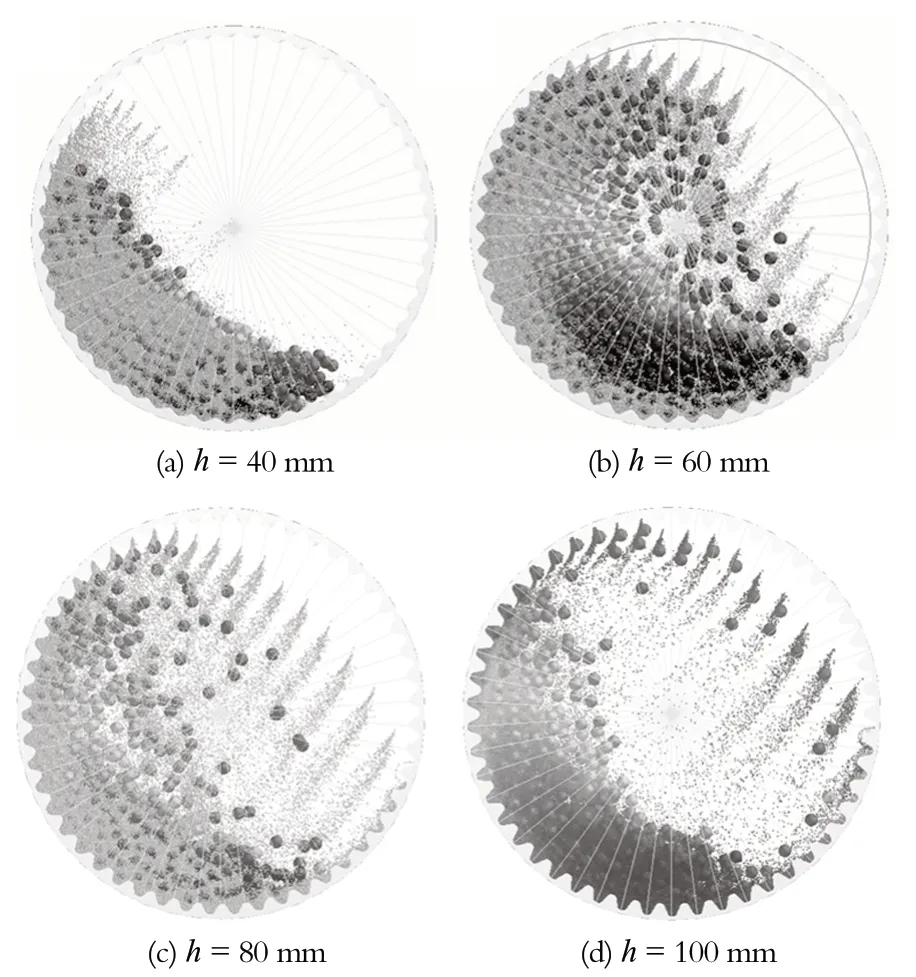

为了进一步探究衬板波峰-波谷高度差对球磨介质运行轨迹的影响,分别设置了波峰-波谷高度差为40、60、80 和100 mm 进行仿真模拟,具体的模拟方案如表2 所列。

表2 波峰-波谷高度差模拟方案Tab.2 Simulation schemes about height difference between crest and trough

不同的波峰-波谷高度差下,球磨介质的运行轨迹模拟结果如图6 所示。从 6(a)可以看出,当波峰-波谷之间的高度差h为40 mm 时,球磨介质基本处于泻落状态,堆积在筒体内的一侧,这是由于当高度差较小时,衬板对于磨球的支撑力不足。从图 6(b)、6(c)可以看出,当h为60 和80 mm 时,几乎所有磨球都随着球磨机的转动进入了抛落状态。其中当h为60 mm 时,大部分磨球坠落时冲击在底部堆积的矿料堆上,分散了对衬板的冲击;但当h为80 mm 时,大多数磨球抛落后直接冲向衬板,磨球的能量在冲击衬板时被衬板直接吸收,可以推断这种情况下衬板所受到的瞬时冲击比较大。从图 6(d)可以看出,当h为100 mm 时,由于高度差过大,导致最外层的磨球随着筒体的转动持续上升至顶点时才进入抛落轨迹,磨球最终的坠落点都在对侧衬板上,对衬板的冲击力较大,容易对衬板造成损坏。

图6 不同的波峰-波谷高度差下球磨介质的运动轨迹模拟结果Fig.6 Simulation results of motion trajectory of ball grinding media with various height between crest and trough

分析以上模拟方案可以看出,当球磨机的筒体直径和磨球的直径确定,波峰数量和球磨机的运行工艺不变时,波峰-波谷高度差h在某一范围内时,球磨介质能达到良好的运行状态。从上面的计算中可以看出,若磨球直径为r,则当h=(1.2~1.6)r时,磨球介质能够整体进入抛落状态。

4 结论

探讨了在球磨机筒体直径和运行参数确定的情况下,利用离散元仿真分析软件 EDEM 分析了弧形衬板主要结构参数——波峰间距d和波峰-波谷高度差h对磨球介质运行状态的影响规律。通过分析发现,波峰数量过少或过多时,大部分磨球介质都处于泻落状态,当波峰之间的间距d=(3~4)r时,磨球介质进入抛落状态。进一步对不同的波峰-波谷高度差进行仿真模拟,当波峰-波谷高度差较小和较大时,大部分磨球介质都堆积在筒体一侧,处于泻落状态,而当波峰-波谷高度差h=(1.2~1.6)r时,磨球介质基本全部进入抛落状态。

根据以上仿真分析结果,可以通过调整衬板的结构参数,使球磨介质进入不同的运动状态,以满足实际生产过程中的磨矿作业要求。