埋头弹火炮身管传热特性数值研究

2021-12-20陈玉璐陆欣

陈玉璐,陆欣

(南京理工大学 能源与动力工程学院,江苏 南京 210094)

埋头弹是一种弹丸全部置于药筒内的特殊结构弹药,外形简单规则。相比于传统装药结构,埋头弹在结构与技术上存在很大区别,火炮药室为360°可旋转设计,以及“推抛式”原理均可提高射速。其最大特点是弹药长度大大缩短,从而送弹距离变短,射速加快,因此埋头弹火炮在增大火力的同时又能维持原火炮系统尺寸不变,这对现代武器系统具有重要意义。自1954年美国空军实验室提出埋头弹这一概念以来,多个国家对其展开了一系列的研究[1]。目前埋头弹火炮的内弹道模型以零维模型、一维两相流模型为主[2-3],文献[4]提出了药室内非稳态轴对称两维两相流和身管内非稳态一维两相流相结合的模型,推动了埋头弹药的发展。

然而,更强的火炮威力必然会使炮身面临更为严重的热冲击,热作用是内膛烧蚀磨损的主要因素[5]。在埋头弹火炮发射过程中,内表面直接与高温火药燃气接触,壁温瞬时升高,在极短的射击时间内,外表面仍维持原来的温度,内、外壁间形成了较大的温度梯度和温度应力[6-7],内膛壁面易形成热疲劳裂纹。弹丸出炮口后,火药燃气流出身管,后效期结束后外界气体流入炮膛,身管进行自然冷却。因此在连发射击时,身管内壁将经历急速的加热与冷却过程,内壁面材料将会产生严重的热相变,致使炮身产生裂纹。尽管身管温度在射击间隔内会大幅下降,热量仍会在身管内部逐渐积累,管壁温度持续上升,极易造成发射药或可燃药筒的自燃及膛炸,引发热安全性事故。

在火炮系统中,身管费用较高且高温燃气对管壁造成的磨损无法修复。考虑到试验研究的高成本问题,需要对埋头弹火炮身管传热特性进行数值研究,为进一步分析火炮的烧蚀磨损提供基础,以提高身管寿命、保障发射安全。笔者以某中口径埋头弹火炮为研究对象,建立零维内弹道模型与身管一维热传导模型,以MATALB为平台编程数值求解分析了单发与连发射击时身管温度场分布规律。计算结果对降低身管发热的不良影响具有参考意义,同时为埋头弹火炮的弹道设计、身管强度设计以及身管材料选择提供理论依据。

1 埋头弹内弹道零维模型

1.1 物理模型

在分析过程中发现,埋头弹药的内弹道过程区别于传统火炮在于前期需考虑附加速燃药的燃烧与弹丸在定向筒内的运动,故将其内弹道过程分为两个阶段[8]:第一阶段利用底火击发后所形成的底火射流点燃中心传火管内的附加速燃药,两者所产生的高温火药燃气共同作用于弹丸底部,推动弹丸沿导向管滑动直至嵌入坡膛,该过程中假定弹丸做自由加速运动;第二阶段主装药开始燃烧,推动弹丸继续向前运动,直到弹丸出炮口,弹丸嵌入膛线的速度较大,需考虑其在挤进过程中的动态冲击效应。

根据埋头弹火炮内弹道过程的特点,零维模型基于以下假设:

1)第一阶段弹丸在定向筒内自由滑动,不考虑弹丸与筒壁间的摩擦;

2)假定第一阶段主装药未燃烧,只有底火射流和附加速燃药所生成的火药燃气推动弹丸运动;

3)第二阶段考虑弹丸的动态挤进效应;

4)底火射流、附加速燃药和主装药燃气具有相同的参量;

5)其他假设同传统内弹道模型[9]。

1.2 数学模型

研究的埋头弹火炮采用的附加速燃药为2/1短管粒状药,主装药为8/1短管粒状药。第二阶段考虑上一阶段未燃完的附加速燃药。

1.2.1 第一阶段数学模型

(1)

式中:ψb为附加速燃药已燃百分比;χb、λb为速燃药的形状特征量;Zb、Zbk分别为速燃药相对已燃厚度和燃烧结束点相对弧厚;p为膛内火药燃气压力;pbs为速燃药着火压力判据;e1b为速燃药的半弧厚;u1b和nb分别为燃速系数和燃速指数;S为弹丸最大横截面积;m和v分别为弹丸质量和速度;l为弹丸行程;l0b为第一阶段药室容积缩径长;lψb为第一阶段药室自由容积缩径长;V0b为第一阶段药室容积;ωb为速燃药质量;Δb=ωb/V0b为装填密度;f为火药力;ρp为火药密度;α为余容;θ=γ-1;γ为比热比。

该阶段火药燃气密度可表示为

(2)

1.2.2 第二阶段数学模型

(3)

式中:ψ为主装药已燃百分比;χ、λ为主装药的形状特征量;Z、Zk分别为主装药相对已燃厚度和燃烧结束点相对弧厚;ps为主装药着火压力判据,e1为主装药半弧厚;u1和n1分别为燃速系数和燃速指数;l0为第二阶段药室容积缩径长;lψ为第二阶段药室自由容积缩径长;V0为第二阶段药室容积;ω为主装药质量;φ为次要功修正系数;Fr为弹丸挤进阻力。

为便于计算Fr,以分段函数表示为

(4)

式中:c1、c2和c3均为考虑摩擦的系数;x0、x1、x2和xg分别为弹带挤进点、最大挤进阻力点、弹带变形结束点和弹丸出炮口时的行程。

第二阶段火药燃气密度为

(5)

笔者采用四阶龙格-库塔法求解埋头弹火炮内弹道零维模型,以第一阶段的终值作为第二阶段同名参量的初值。

2 身管热传导模型

理论上,火炮身管的传热过程为二维非稳态过程,研究表明身管径向温度梯度远远大于轴向温度梯度[10],故只考虑温度的径向变化过程。身管径向传热过程可简要描述为:膛内高温高压火药燃气以强制对流的形式将热量通过边界层传递给内壁面,然后身管壁内进行热传导,外壁温度逐渐身高,与大气进行自然对流换热。

2.1 火药燃气温度求解

2.1.1 内弹道时期

根据拉格朗日假设,弹后空间压力分布关系式为

(6)

结合诺贝尔-阿贝尔方程可得火药燃气温度分布:

Tg=p(1/ρ-α)/R,

(7)

式中:ρ为内弹道时期火药燃气密度;R为火药气体常数。

2.1.2 后效期

后效期内,弹丸出炮口后膛内火药气体流出推动弹丸继续向前运动。该时段内火药气体温度计算公式为[11]

Tg=Tv·exp(-AtB),

(8)

式中,A、B为拟合指数:

(9)

(10)

式中:tn和th分别为内弹道时长以及后效期时长;Tk为内弹道结束时刻火药燃气温度;Tv为爆温;Ta为后效期结束时火药燃气温度,取略高于环境温度20 K。

根据定义,当膛内气流平均压力接近于1个大气压,温度接近于环境温度时,可视作后效期结束[12]。结合内弹道计算结果,当后效期时长为70 ms时,恰好满足上述定义,即th=70 ms。

2.2 边界层换热系数求解

内弹道时期假定不考虑燃气中固体颗粒的作用,即认为膛内只有火药燃气进行温度传递,结合马蒙托夫假定和牛顿冷却公式可得内弹道时期膛内对流换热系数为

h1=h0ρg,

(11)

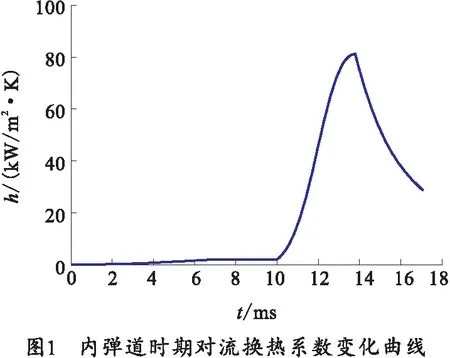

对于埋头弹火炮,取h0=0.3 kW·m/(kg·K)。内弹道时期膛内对流换热系数平均值计算结果如图1所示。

射击间隔阶段,内壁与进入炮膛的空气进行自然对流换热;射击过程中,外壁与身管附近的空气之间始终为自然对流换热,上述两种情形均采用大空间自然对流换热实验关联式求解对流换热系数。以外壁与空气间自然对流换热为例,公式为

(12)

式中:Gr为格拉晓夫数;Pr为普朗特数;λ为身管的导热系数;h2为身管外壁与环境气流的对流换热系数。

由式(12)可求出外壁与环境气流间的自然对流换热系数为10.51 W/(m2·K),同理可得射击间隔内,身管内壁与流入管内的空气间的对流换热系数为9.55 W/(m2·K)。

后效期阶段,火药燃气与内壁间的对流换热系数取弹丸出炮口时刻燃气的对流换热系数与射击间隔内燃气对流换热系数的平均值。由图1知弹丸出炮口时刻膛内对流换热系数为28.7 kW/(m2·K),因此后效期对流换热系数为14.3 kW/(m2·K),正确计算各阶段对流换热系数是求解身管温度场的前提条件。

2.3 数学模型

在计算时,对身管传热过程进行如下假设:

1)身管内热量传递为一维径向不稳定导热问题;

2)身管材料为常物性;

3)忽略弹丸摩擦及其他热效应;

4)仅考虑火药燃气与内壁间的对流换热作用,忽略热辐射;

5)身管外壁各点与环境间取相同的对流换热系数。

控制方程为

(13)

式中:T为身管温度;a为身管材料的导温系数;r为某点的径向距离。

单发时初始条件取周围环境温度,即T=T0;连发时取前一发射击结束时身管径向温度,即T=T(r)。

火药燃气与身管内壁间(内边界)边界条件:

(14)

空气与身管外壁间(外边界)边界条件:

(15)

式中:R1、R2分别为身管内、外壁半径;T、Tg分别为身管壁温度和火药燃气温度;λ为身管材料导热系数。

笔者采用有限差分法对方程(13)~(15)进行离散。其中,对时间项进行向前差分,空间项采用中心差分。

内节点差分方程:

(16)

内壁温度差分方程:

(17)

外壁温度差分方程:

(18)

式中:傅里叶数Fo=aΔt/Δr2,求解方程时稳定性条件为Fo≤0.5;内壁处毕渥数Bi1=h1Δr/λ;外壁处毕渥数Bi2=h2Δr/λ;Δt为计算时间步长;Δr为身管径向等分间隔;N为身管节点个数;ri为径向第i个节点处的半径。

3 模型验证

为验证上述模型的适用性以及准确性,分别以文献[12-13]中所给出的武器射击条件为计算工况,采用所建立的模型对某7.62 mm口径冲锋枪和某大口径火炮进行数值计算,所得结果与文献所给实验结果的对比如图2所示,可以看出试验曲线与计算曲线的吻合度较高,可见笔者所提出的模型及数值求解方法具有合理性,且可适用于不同口径的身管武器。

4 计算结果与分析

基于上述模型,以某中口径埋头弹火炮的发射过程为研究对象,对身管传热特性进行研究。

4.1 火药燃气温度变化

计算结果表明,弹丸在身管内的运动时长为17.1 ms,比常规火炮时间稍长,这是由于埋头弹火炮采用了二次点火、程序燃烧技术,弹丸起初会在定向管内自由加速随后嵌入膛线。内弹道时期火药燃气温度分布如图3所示。由于第一阶段主装药未燃烧,故膛内温度无显著变化,可近似等于环境温度。在主装药全面点燃后,火药燃气温度骤升,最高达到2 800 K。随着弹丸继续向前运动使得弹后空间增大,气体膨胀作功,火药燃气温度下降。

4.2 单发射击温度场

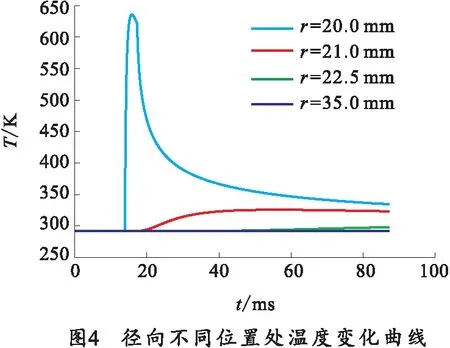

对于单发射击情况,选取最大膛压截面(L=0.876 0 m处)进行身管热分析。图4为单发射击时身管径向不同位置处温度变化情况。内壁直接与高温火药燃气接触,在15.7 ms时温度急剧升高至636 K,随后由于热传导的作用,内壁温度减小,身管内部温度逐渐升高。外壁温度无明显变化,这是由于单发持续时间极短,考虑后效期,也仅有87.1 ms,热量还未传递到身管外壁。

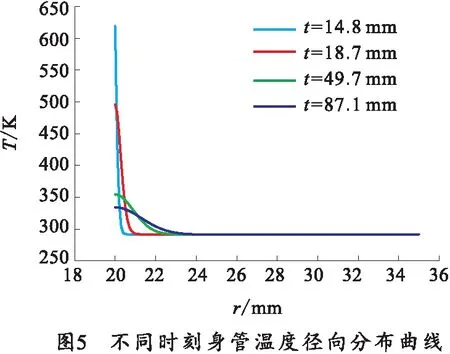

该截面处不同时刻身管温度径向分布情况如图5所示。由图可以看出,热量在径向传播的距离约为3 mm,其余部分仍始终维持环境温度,越靠近内壁处其温度梯度越大。

4.3 连发射击温度场

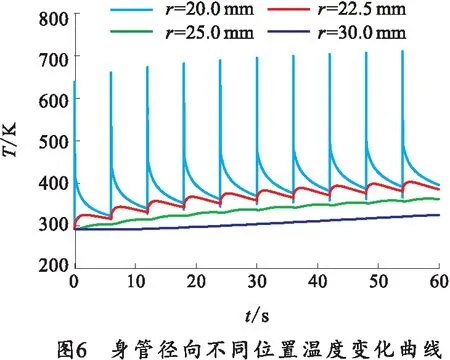

以每6 s一发,连续射击10发为计算工况,研究连发射击下身管温度场分布情况。图6为不同径向位置温度随时间变化规律,可以看出每一发的变化趋势与单发时保持一致。内表面直接接触高温火药燃气,壁温呈现脉冲型变化且变化幅度极大。由于射击间隔时间极短,热量发生积累使得每发射击内壁温度峰值都会上升,同时每发射击结束后的最低温度也有所升高。离内壁较远的节点对温度的敏感性较低,温度近似线性逐渐升高。

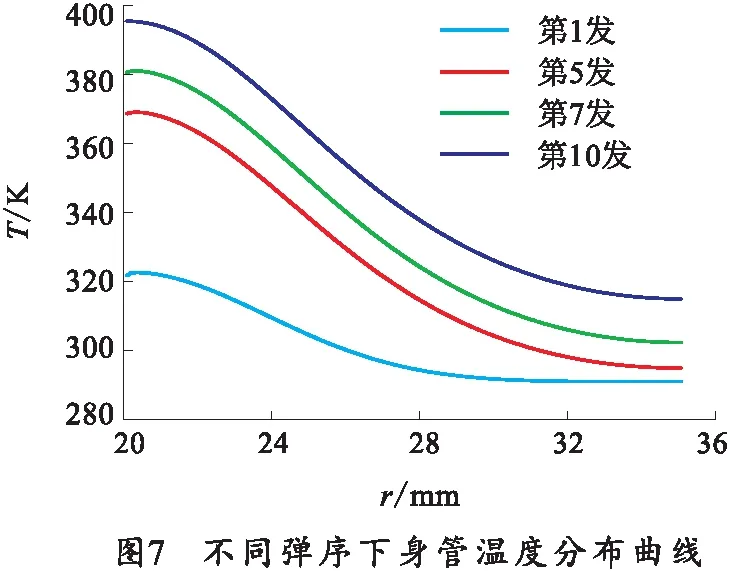

图7为不同弹序下射击间隔结束时刻身管温度的径向分布情况。

每发射击结束后,身管径向各个位置处温度均有所提升。随着射击次数的增加,热量逐渐向外扩散,外壁温度在第5发后开始明显升高。由于内节点对温度的敏感性较高而外节点较低,两者间的差异使得内、外壁温差增大,第10发射击结束后,温差达到79 K。

4.4 不同截面处身管热分析

以连发射击时身管温度分布为研究对象,取4个不同轴向截面进行身管传热研究。图8为不同截面处内壁温度变化规律,可以看出,轴向各处内表面温度变化趋势相同。火药燃气到达轴向各点的时间存在差异,越接近炮口处,壁面与火药燃气进行热交换的时间就越短,温度峰值越低。

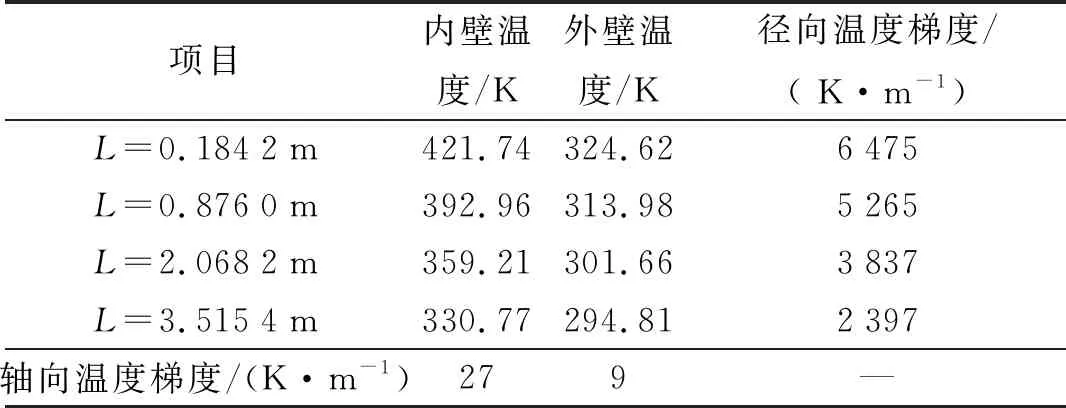

表1为10发射击结束时刻不同轴向位置壁面温度并计算了相应的温度梯度。显然,温度沿径向变化较快,径向温度梯度可达到轴向的上千倍,故选用一维径向身管热传导模型具有合理性。此外,越接近膛底处受燃气加热的时间越长,内壁温度就越高,而管壁内热传导仅能传递少部分热量,因此径向温度梯度较大。射击结束后,不同轴向位置外壁温度不尽相同,最高可达到320 K以上,炮口处外壁温度最低,接近于环境温度。

表1 射击结束时刻不同截面处温度分布

5 结论

笔者建立了埋头弹火炮零维内弹道模型和身管一维径向热传导模型,基于MATLAB对发射过程中身管传热规律进行了研究,主要得到以下结论:

1)埋头弹火炮内弹道时间较常规火炮长,在主装药点燃后膛内温度骤升随后逐渐下降。

2)单发射击时,身管内壁最高可达636 K,热量在射击时间内仅传播了3 mm,外壁温度无明显变化。

3)连发射击时,身管内表面及其附近壁面处温度呈脉冲型变化,且温度峰值逐发上升。距炮口越近,内壁温度峰值越低。随着半径的增大,节点对温度的敏感性减弱,温度变化幅度减小。从第5发开始外壁温度明显增加,10发射击结束后最高可达320 K以上。

4)身管内径向温度梯度远大于轴向,进行身管热分析时忽略热量沿轴向的变化具有工程适用性。