撞击载荷作用下水下沉箱防护设施损伤分析

2021-12-18朱春丽李书兆沈晓鹏安维峥王琦程徐万海

朱春丽,李书兆,沈晓鹏,安维峥,王琦程,徐万海

(1. 中海油研究总院有限责任公司,北京 100027;2. 天津大学 水利工程仿真与安全国家重点实验室,天津 300072)

水下生产系统以其适用性强、效率高、经济性好等诸多优势已成为浅海边际油气田、深海油气田开发的关键技术。但是,位于通航区的水下生产系统面临船锚、平台或船舶坠落物及渔网等第三方海上活动造成的撞击拖挂危险,容易发生断裂、局部撞击凹痕或局部破损开裂等损伤失效事故[1]。

现阶段,针对水下生产系统防护设施的研究仍无法满足工程实际需求,应用较多的水下生产系统防护设施多为单体防护,即对水下管线、脐带缆等采用独立的保护装置,沉箱一体式防护在水下生产系统中基本没有应用[2]。

在水下设施防护领域,Fluor Technologies Corporation[3]针对水下钻井孔提出了一种物理防护设施,该防护结构主要是一个笼罩着钻井孔的沉箱,沉箱结构由3部分拼接而成,分别为圆形顶、筒形壁和平底。Ottesen Hansen[4]对水下结构发生的冲刷现象进行了大量的研究,设计了一种水下井口的防护设施。Harris等[5]受此启发,为水下管汇设计了防落物沉降撞击和管道旋转的安全设施。中铁隧道勘测设计院有限公司和中铁第六勘察设计院集团有限公司[6]设计了一种防护型水下隧道,在水下隧道的顶部设置圆弧形或者拱形隧道防护罩,抵抗沉船和锚击。中海油工程公司在南海某气田项目对水下采油树及控制设备等关键设施开展防渔网等外力拖挂的保护措施,采用了水下Y型三通结构防护罩对水下管道终端管汇和水下分配单元进行了物理防护[7]。

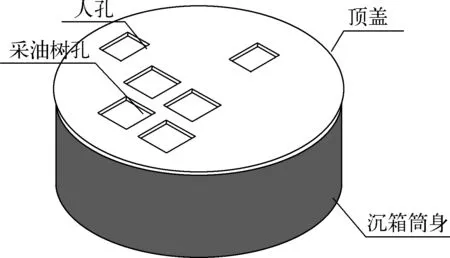

现针对水下生产系统面临的落锚、落物、渔网拖挂等危险,设计了一种如图1所示的带有非对称开孔顶盖的沉箱结构作为水下生产系统的防护设施,该沉箱防护结构带有非对称开孔的顶盖,可以有效抵御落锚等对水下生产系统的损害,保证水下生产系统安全正常运行。

图1 水下生产系统沉箱防护结构Fig. 1 Caisson protection structure of subsea production system

目前的撞击损伤分析主要为海底管道的损伤分析,沉箱分析主要为应用于平台、港口等作为基础的沉箱结构承载性分析。Pal等[8]使用有限元软件对带有损伤的海底管道进行了数值分析,对管道应力进行了计算。Wang等[9]采用试验和数值模拟相结合的方法对水泥复合管道的横向撞击问题进行了研究。娄敏等[10]利用有限元软件模拟落锚撞击水下管汇,分析了落锚接触面形状和海床土体对水下管汇损伤程度的影响。黄启峰等[11]进行了落锚撞击水下管道数值模拟和试验,分析了不同下落高度、质量、形状的落锚对海底管道的损伤。Sukumaran等[12]通过数值模拟分析了吸力式沉箱的基础承载力与极限承载力。Giovanni等[13]应用有限元模拟的方法研究了直立式沉箱防波堤的动力响应情况。孙百顺等[14]利用ABAQUS有限元软件研究了沉箱防波堤的极限承载力和稳定性。杨剑等[15]利用ABAQUS研究了吸力式沉箱组合基础的承载特性。

水下防护设施在撞击载荷作用下损伤分析方面的研究现阶段无法满足工程实际需求,对于如图1所示的带有非对称开孔顶盖的新型沉箱防护结构研究尚处空白。利用ABAQUS有限元软件进行了精确建模,模拟了沉箱防护结构与土体的相互作用,对沉箱结构进行了撞击损伤的深入分析。

1 模型建立与参数设置

1.1 模型参数

沉箱结构分为两部分:沉箱圆筒和沉箱顶盖。其中沉箱圆筒为无盖圆柱体,钢制结构,高8 m,直径28 m,壁厚22 mm;沉箱顶盖为钢—混凝土—钢复合结构,高0.4 m,直径28.5 m,钢板厚度为25 mm,顶盖有多个不对称长方形开孔。沉箱结构位于泥面下0.5 m处,周围土体为粉质黏土,材料基本参数如表1所示。

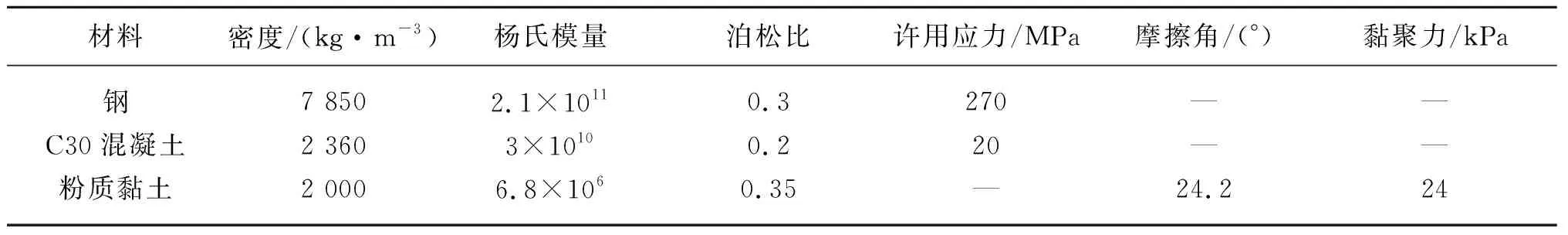

表1 材料参数Tab. 1 Material parameters

采用ABAQUS有限元软件进行沉箱结构撞击数值模拟。在进行ABAQUS有限元建模时,土体的选择应该足够大,以避免边界效应。为此,文中土体的范围设置为100 m×100 m×50 m,土体四周和底部设置为固支,可有效避免边界效应。土体本构模型选取Mohr-Coulomb破坏模型,该模型所涉及到的参数拥有简单和易确定的优点,并且可以表述土体在不同加载条件下的屈服和破坏强度。

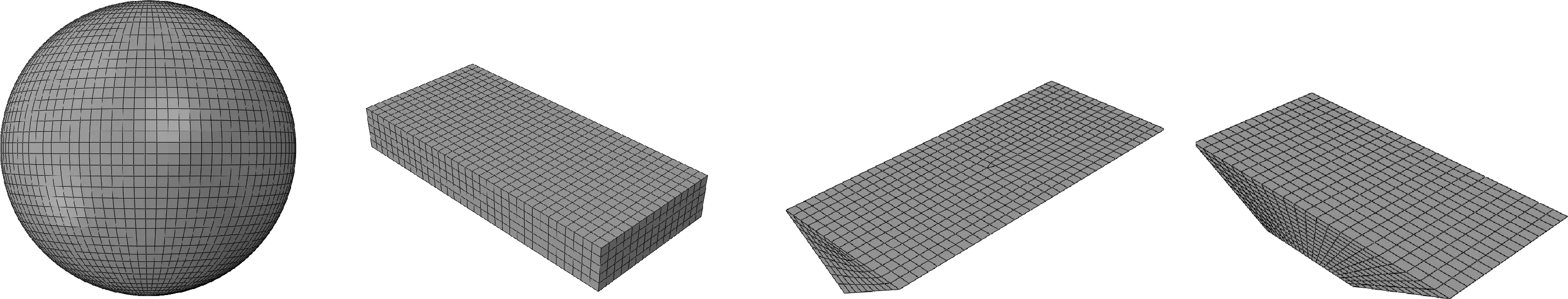

在划分网格时,沉箱结构的顶盖和圆筒属于薄壁结构,使用C3D8和C3D8R网格类型进行计算可能导致沙漏问题,故采用C3D8I网格类型,可以有效避免沙漏问题的产生,而土体结构则采用常用的C3D8R网格类型进行计算。落物为离散刚体,使用R3D4网格类型进行划分,如图2(a)和2(b)所示。

图2 沉箱防护结构撞击模拟模型Fig. 2 Schematic diagram of impact simulation model of caisson protection structure

1.2 落物形状

位于通航区的水下防护设施可能受到多种不同类型的落物撞击,例如落锚、沉船、货物、集装箱、机械设备等。在研究沉箱结构撞击问题时,考虑多种形状的落物,落物可简化为球体、长方体、三棱柱等简单的几何体,以代替原物体与防护结构产生撞击的部分进行撞击损伤模拟,如防护设施受到沉船撞击,球体落物可以表示球鼻艏与沉箱结构的撞击,长方体可以表示船底与沉箱结构的撞击,三棱柱可以表示侧倾的船体与沉箱结构的撞击。同时考虑落锚对沉箱结构的撞击损伤,选取我国海域航区内船只常用的霍尔锚进行落锚的建模,根据我国制定的《霍尔锚标准》(GB/T 546—2016)[16]中的尺寸进行霍尔锚建模,忽略掉锚杆、锚爪,只考虑锚冠部分。落物模型如图3所示,为保证顶盖结构损伤差异是由落物形状不同引起的,各个落物模型均设置为质量、横截面积相同的离散刚体。

图3 落物模型示意Fig. 3 Schematic diagram of falling object model

1.3 落物速度、质量

研究同一形状落物在不同质量、不同速度的情况下对沉箱结构的撞击损伤。根据DNV-RP-F107规范[17]中的规定,静水的物体在水中自由下落一段时间,速度会达到一个定值,落物在水中最大下落速度为:

(1)

其中,vm为落物最大下落速度;m为落物质量;g为重力加速度;ρω为海水密度;ρa为落物密度;A为落物在坠落方向的横截面积;Cd为拖曳系数,取值见表2。

表2 拖曳系数Tab. 2 Drag coefficient

选取霍尔锚作为落物模型,根据速度公式可计算出不同质量的霍尔锚下落最大速度。据调研,沉箱防护设施所处海域通航船只配备最大锚重为18 t,设计如表3所示的工况进行沉箱结构撞击损伤分析。

表3 落物质量、速度工况Tab. 3 Cases of mass and speed

1.4 落物撞击位置

沉箱结构的顶盖开有6个非对称开孔,所以落物的撞击位置会对结构产生不同情况的损伤,现以质量为18 t,速度为4 m/s的霍尔锚为例,研究同一落物在相同质量、相同速度、不同撞击位置的情况下对沉箱结构的撞击损伤。将带有非对称开孔的沉箱顶盖分成如图4所示的8个区域,落物撞击位置工况如表4所示。

表4 落物撞击位置工况Tab. 4 Cases of impact position

图4 顶盖分区及撞击位置Fig. 4 Division and impact position of caisson roof

2 沉箱结构撞击损伤参数

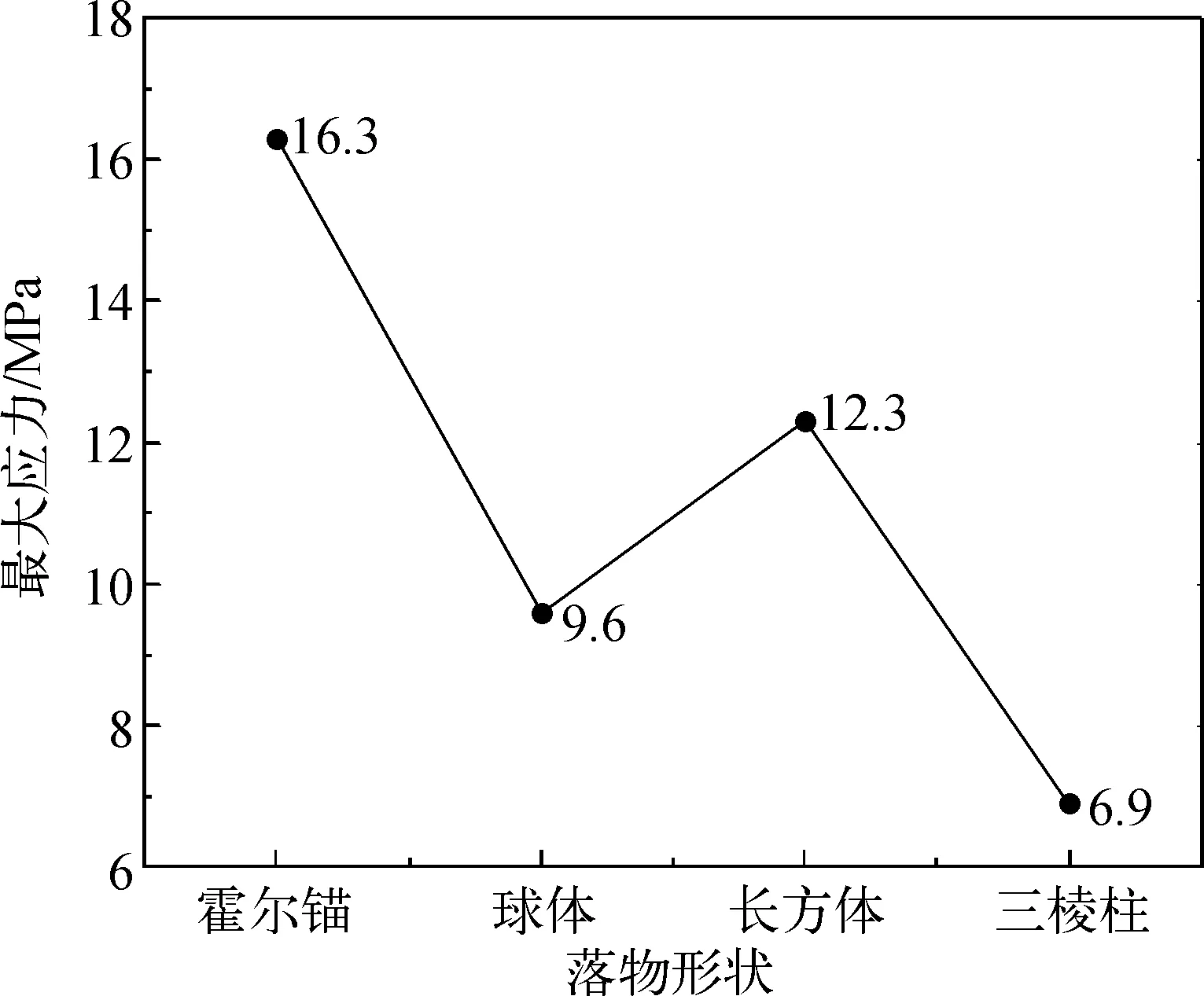

2.1 不同落物形状对顶盖的撞击损伤

为了研究不同形状的落物对沉箱结构顶盖的撞击损伤,分别选取了质量为5 t,速度为4 m/s的霍尔锚、球体、长方体、三棱柱模型进行沉箱结构顶盖撞击数值模拟。其中落物模型尺寸相仿,撞击点相同。在撞击点的选取上,选取了顶盖较为中心,离开孔较远的点(2,0),以研究不同形状的落物对撞击点的应力大小,撞击点应力最大时刻的应力云图如图5所示。对4种不同形状落物进行顶盖撞击有限元数值模拟,结果如图6所示。从有限元模拟结果可以看出,不同形状的落物对沉箱结构顶盖的撞击点处最大撞击应力影响较大,霍尔锚、长方体落物的应力较大,球体和三棱柱应力较小。数值模拟结果表明存在较为尖锐部分或突出部分的落物应力反而较小,这是因为沉箱结构上部存在土体,存在突出部分的落物与土体接触面积较大,摩擦较大。因此在实际工程中,相比于其他形状的落物,需要更加注意落锚对顶盖结构的撞击损伤情况。

图5 撞击点应力最大时刻应力云图Fig. 5 Stress nephogram at the moment of maximum stress at impact point

图6 不同形状落物撞击点处最大应力Fig. 6 Maximum stress at impact point of falling objects with different shapes

2.2 不同落物质量对顶盖的撞击损伤

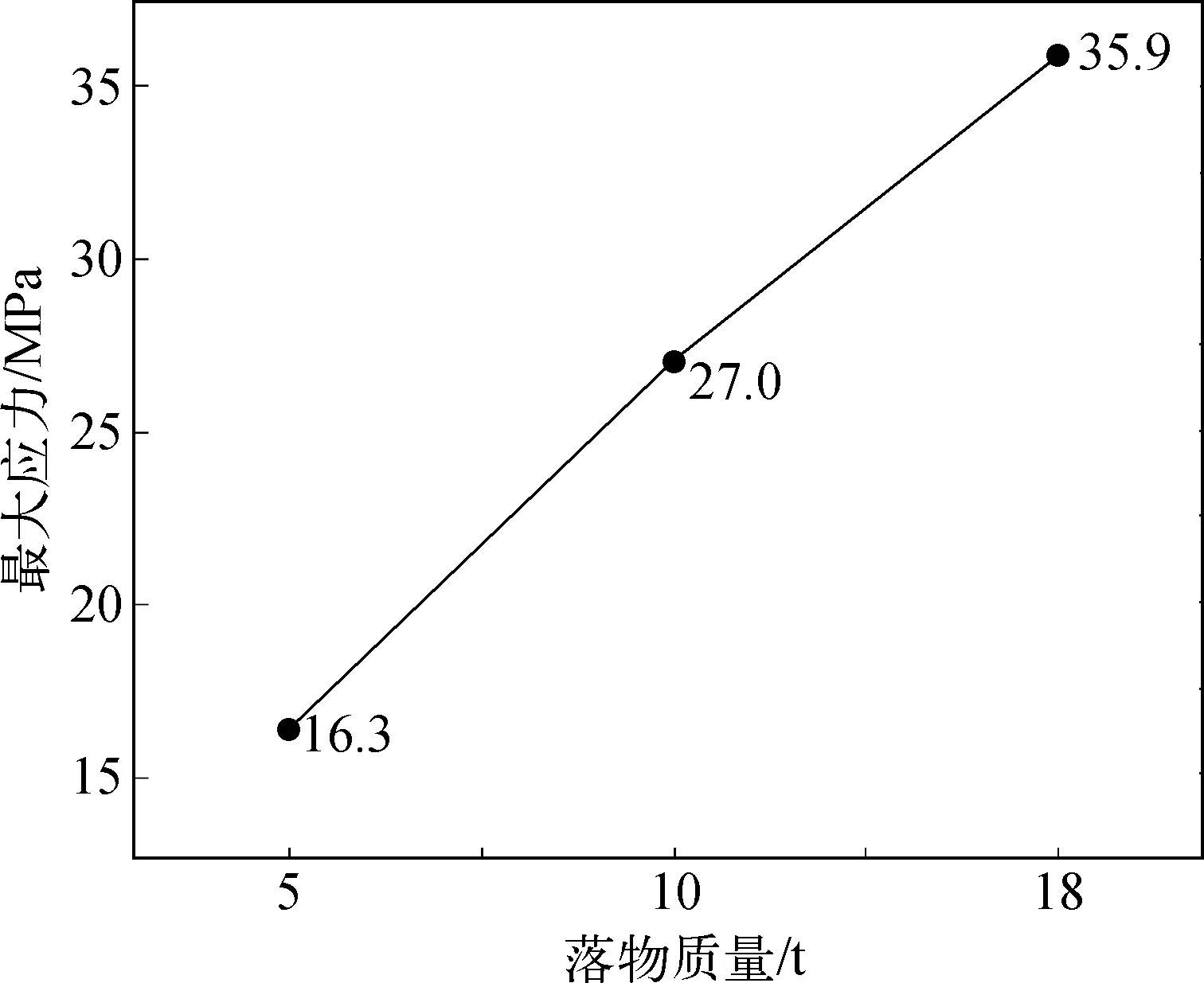

研究不同质量的落物对沉箱结构顶盖的撞击损伤,以霍尔锚作为落物,下落速度为4 m/s,撞击位置为(2,0),选取质量为5 t、10 t、18 t的工况分别进行撞击损伤有限元模拟,结果如图7所示。可以看出,在落物形状、速度、撞击位置相同时,撞击点处最大应力随着质量增大不断增大,这是因为在相同速度下,落物质量越大撞击能量越大。从图7中可以看出,18 t的锚造成的最大应力为35.9 MPa,远远小于顶盖钢板的屈服应力(270 MPa),而落物撞击能量与质量基本呈线性关系,撞击应力与撞击能量基本呈线性关系,故可以推断出,在撞击速度较小、撞击位置较安全时,即使落物质量较大,也不会对顶盖造成较大损伤。

图7 不同质量落物撞击点处最大应力Fig. 7 Maximum stress at impact point of falling objects with different masses

2.3 不同落物速度对顶盖的撞击损伤

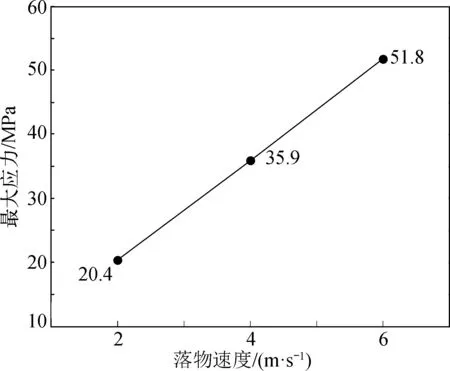

研究不同速度的落物对沉箱结构顶盖的撞击损伤,以霍尔锚作为落物,质量为18 t,撞击位置为(2,0),选取速度为2 m/s、4 m/s、6 m/s的工况分别进行撞击损伤有限元模拟,结果如图8所示。可以看出,在落物形状、质量、撞击位置相同时,撞击点处最大应力随着撞击速度增大不断增大,这是因为在质量相同时,落物撞击速度越大撞击能量越大。从图8中可以看出,撞击速度为6 m/s时造成的最大应力为51.8 MPa,远远小于顶盖钢板的屈服应力(270 MPa),而6 m/s是18 t的锚在水中可以达到的最大下落速度,故可以推断出,在落物质量较小、撞击位置较安全时,撞击不会对顶盖造成较大损伤。

图8 不同速度落物撞击点处最大应力Fig. 8 Maximum stress at impact point of falling objects with different velocities

2.4 不同撞击位置对顶盖的撞击损伤

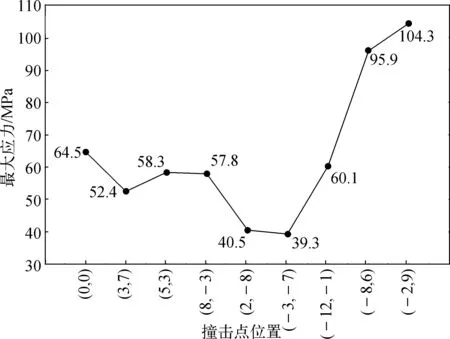

沉箱结构顶盖存在非对称开孔,所以不同的撞击位置会导致不同的最大撞击应力,以霍尔锚作为落物,质量为18 t,撞击速度为4 m/s,选取如表4所示的9种工况分别进行撞击损伤有限元模拟,结果如图9所示。可以看出,由于非对称开孔的存在,不同撞击位置对最大撞击应力影响较大。距离开孔越近,最大撞击应力越大,距离开孔越远,撞击应力越小。同时,处于两个距离较近开孔的连接处撞击应力最大,在上述几种工况中,撞击位置(-2,9)的撞击应力最大。这是因为撞击位置处于开孔附近时容易产生应力集中,导致较大的撞击应力,开孔附近,尤其是两个距离较近的开孔连接处为应力敏感区域,容易产生较大撞击应力。从图9中可以看出,在落物质量为18 t,撞击速度为4 m/s时,较危险的撞击位置最大应力为104.3 MPa,超过顶盖钢板最大屈服应力的35%,且18 t的落锚在水中可达到的最大下落速度大约为6 m/s,所以需要注意顶盖较危险位置在遭受落锚撞击时可能产生的损伤。可以对开孔附近以及距离较近的开孔连接处结构进行适当加强,如增加钢板厚度、布置加筋肋、布置隔板等方法加强其抗冲击性能,保证顶盖应力较敏感位置在遭受撞击时不会产生严重的结构损伤。如图10所示,为有限元模拟中顶盖结构出现的应力较敏感区域,在实际工程中需要着重关注应力较敏感区域的损伤情况。

图9 落物不同撞击位置最大应力 Fig. 9 Maximum stress of falling objects at different impact positions

图10 顶盖应力较敏感区域示意Fig. 10 Schematic diagram of stress sensitive area of caisson roof

3 结 语

对新型水下生产系统沉箱结构防护设施进行了撞击数值模拟,对沉箱防护设施进行了合理建模,能够清晰地反映沉箱防护结构的撞击损伤,主要研究了沉箱防护结构带有非对称开孔的顶盖应力情况,探究了不同落物形状、不同质量、不同速度和不同撞击位置对沉箱结构顶盖的撞击损伤,取得了如下主要结论:

1) 不同形状的落物对撞击应力影响较大,由于沉箱防护结构上部存在土体,带有突出部分或较尖锐部分落物撞击应力反而较小,而锚形状、长方体的落物撞击应力较大。在实际应用中需要着重考虑锚形状、长方体落物对沉箱防护结构造成的损伤。

2) 撞击应力与落物质量、速度成正比。在实际应用中需要考虑不同质量落物和下落水深对沉箱防护结构的撞击损伤,一般来说质量小于18 t的落物撞在较安全位置时不会对顶盖造成严重的撞击损伤。

3) 沉箱结构顶盖的非对称开孔对最大撞击应力影响很大,距离开孔越近,最大撞击应力越大。其中,距离开孔较近处和处于两个距离较近开孔的连接处为应力较敏感区域,此区域的落物撞击会导致很大的撞击损伤,需要对该应力较敏感区域进行结构的局部加强。

文中对带有非对称开孔的沉箱式水下防护结构进行了有限元数值模拟,研究结果对沉箱式水下防护结构的工程设计、风险评估和安全预警等方面具有重要参考价值。