表层受损的氮化904L不锈钢在氢氟酸中的腐蚀行为

2021-12-17石维蒋如意樊开伦宋庆华向嵩

石维,蒋如意,樊开伦,宋庆华,向嵩

(1.贵州大学材料与冶金学院,贵阳 550025;2.贵州省材料结构与强度重点实验室,贵阳 550025;3.高性能金属结构材料与制造技术国家地方联合工程实验室,贵阳 550025;4.贵州航天精工制造有限公司,遵义 563125)

904L不锈钢作为一种新型的高铬镍钼超级奥氏体不锈钢,在酸性环境中具有良好的耐蚀性,广泛应用于化工、矿业等领域[1]。选矿工业中通常利用浓硫酸等强酸溶解矿石[2],由于部分矿石含有氟化钙,氟化钙溶解后释放氟离子,导致904L 不锈钢构件及管线处于氢氟酸与硫酸的混酸环境中[2-4]。同时,由于溶液中含有矿石颗粒,904L 不锈钢构件在酸性环境中与矿石发生摩擦与冲击,引发应力和腐蚀介质共同作用下的腐蚀。前期研究表明[5],将氮原子引入奥氏体不锈钢中,其力学性能和耐蚀性都有极大的提升。因此,研究渗氮层损伤后奥氏体不锈钢的腐蚀行为,成为控制904L 不锈钢构件寿命的关键。

离子氮化是一种广泛使用的化学热处理工艺。BANDY 等[6-10]研究表明,在450 ℃或者更低温度下,可以获得耐点蚀性能较好的亚稳态含氮过饱和奥氏体(N 相)改性层,同时含铬较高的奥氏体不锈钢中不会析出降低其耐蚀性的Cr N 沉淀。LIU等[11]通过慢应变速率拉伸试验、环向缺口拉伸试验和三点弯曲试验,研究了在近中性和酸性溶液中阴保条件下X70管线钢的应力腐蚀开裂敏感性,结果表明:在一定阴极电位范围内存在氢诱导塑性(HIP)效应,HIP 效应通过释放裂纹萌生点的应力集中,降低应力水平,从而降低X70管线钢的应力腐蚀风险。CUI等[12]研究了塑性变形对X70钢在近中性环境中的电化学和应力腐蚀开裂行为的影响,结果表明:变形引起的电化学活性、位错密度以及表面粗糙度的提高,加速了X70钢的腐蚀,尤其是阴极反应;塑性变形促进钢中吸氢和渗氢速率,使预变形钢中的氢含量升高。

904L不锈钢离子氮化层能有效抵御HF腐蚀,但其服役工况属于多相流介质,氮化层损伤后的腐蚀状态及机制鲜有文献报导。本工作采用显微硬度仪制备压痕定量破坏904L 不锈钢表面,利用激光共聚焦显微镜、OM 及SEM 进行观察,对比分析有无表层受损的氮化904L 不锈钢与空白904L 不锈钢在HF溶液中的腐蚀行为差异。

1 试验

1.1 试样

试验材料为瑞典进口904L奥氏体不锈钢,其化学成分如表1所示。将材料加工成尺寸为ϕ10 mm×4 mm 的圆片,试验面逐级打磨并抛光后,置于酒精水溶液中超声清洗10 min,冷风吹干后以备氮化处理。

表1 904L奥氏体不锈钢的主要化学成分Tab.1 The main chemical composition of 904L austentic stainless steel%

采用LMDC-30AZ 自动脉冲离子氮化设备进行低温辉光离子氮化,工艺参数如下:NH3100 Pa,在400 ℃开始氮化,逐渐增加NH3流量为0.34~0.37 L/min,氮化时间6 h,电压670~785 V,电流3.5~4.0 A。

1.2 试验方法

采用HVS-1000型显微硬度仪分别对氮化试样与空白试样进行压痕破坏,加载应力200 N,压痕为正方形,对角线尺寸为40μm,深度为4.3~8μm。为确保试验数据充足及排除浸泡试验后腐蚀的偶然性,进行了大量压痕试验,平均每个试样有68 个压痕。

腐蚀浸泡装置采用聚四氟乙烯(PTFE)材料特制。腐蚀介质为1 mol/L HF溶液,由40%(质量分数)分析纯HF 与蒸馏水在通风环境中配制而成。当HF溶液浸润试样表面后,装置上方加盖并置于WGL-45B环境箱中,温度为30 ℃。腐蚀浸泡时间分别为1,5,10,20 h。

使用OLS5000型激光共聚焦显微镜观察浸泡前后压痕的三维形态,深度测量范围为0.05μm~3 mm,线宽测量范围为0.5μm~1.5 mm。在此基础上定量评价塑性应变对氮化试样和空白试样耐蚀性的影响。用SUPRA 40 型热场发射扫描电子显微镜进一步观察腐蚀后试样的压痕形貌。

2 结果与讨论

2.1 微观组织形貌

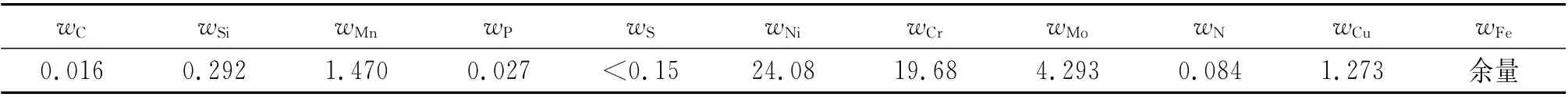

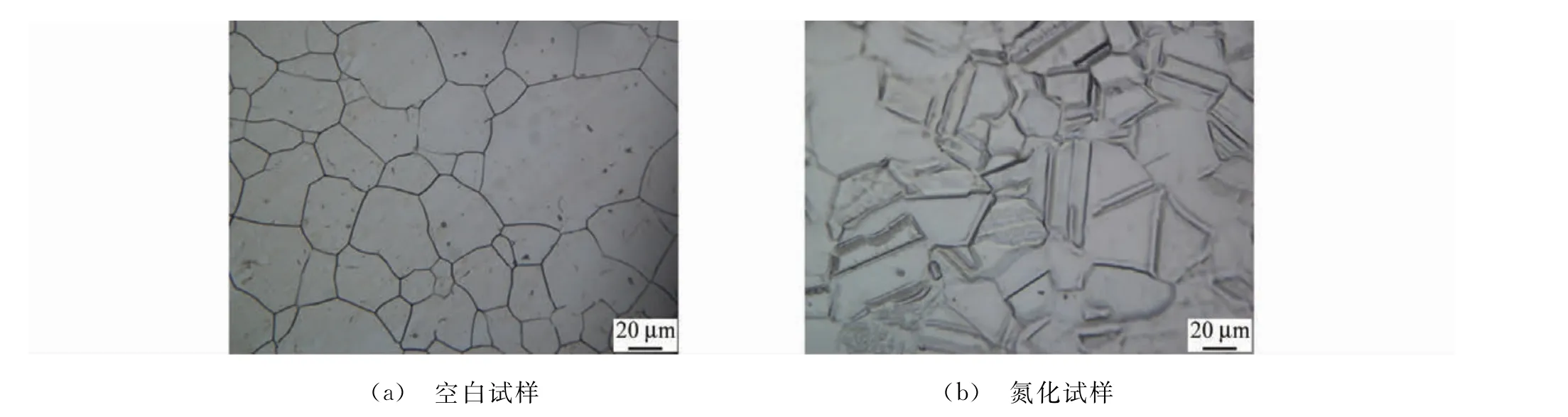

如图1所示,氮化试样的孪晶数量明显增加,晶界深化,呈现台阶状形貌,这是由于氮原子渗入导致晶格畸变从而产生变形,同时阴极溅射或氮化过程中发生的等离子体对试样蚀刻后也会产生这种台阶状形貌[9]。如图2所示,空白试样表层压痕直径约为40μm,氮化试样表层压痕直径仅为30μm,可见氮化试样表层的硬度显著提高。但是,氮化试样表层压痕产生部分裂纹,这是由于氮化层与基体之间的塑性差异造成的。基体在压头的作用下发生较大程度变形,而氮化层塑性较差,难以发生同步协调变形,从而发生局部断裂导致裂纹产生[10,13-15]。

图1 不同试样的微观形貌Fig.1 Micro morphology of different samples:(a)blank sample;(b)nitrided sample

图2 压痕试验后不同试样的微观形貌Fig.2 Micro morphology of different samples after indentation test:(a)blank sample;(b)nitrided sample

2.2 压痕区域的腐蚀行为

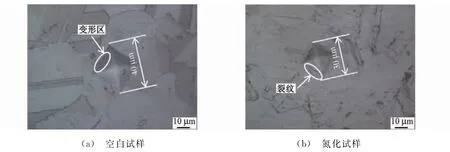

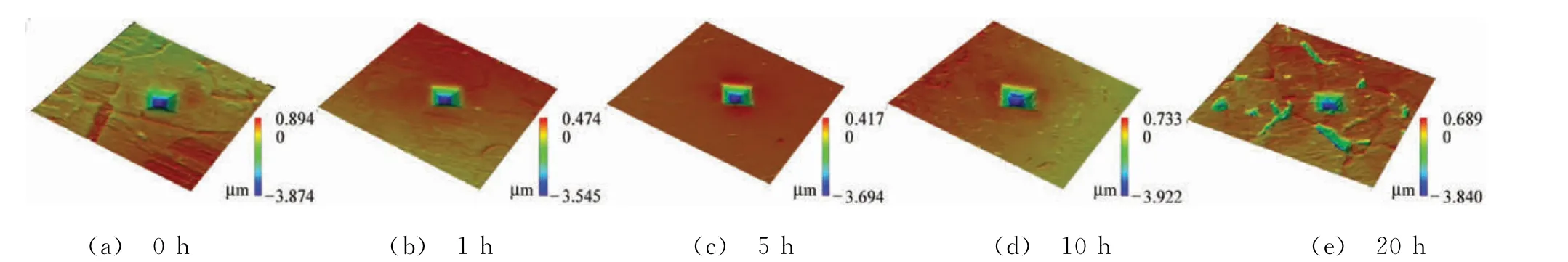

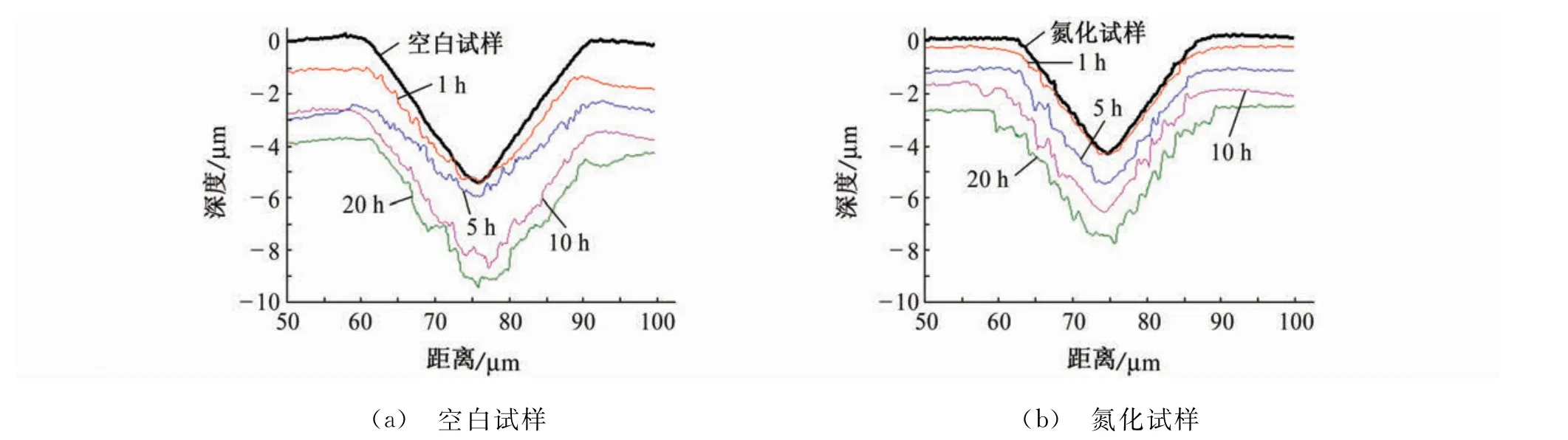

如图3和图4所示,试样表面高度设置为0,三维表面分布图的深色区域为压痕深处。随着浸泡时间的延长,空白试样表面变得粗糙,晶界更加明显,压痕深度也越来越大,底部逐渐出现凹坑,压痕内部腐蚀主要在压痕试验形变区域进行。在浸泡试验前,空白试样表面比氮化试样表面更平整,在氢氟酸作用下氮化试样表面变得粗糙,压痕深度明显增加,压痕内部腐蚀主要沿压痕试验后产生的裂纹进行,裂纹发展成为较大的腐蚀区域。

图3 在1 mol/L HF溶液中浸泡不同时间后空白试样表面压痕的激光共聚焦高度分布Fig.3 Laser confocal height distribution of surface indentation of blank samples after immersion in 1 mol/L HF solution for different periods of time

图4 在1 mol/L HF溶液中浸泡不同时间后氮化试样表面压痕的激光共聚焦高度分布Fig.4 Laser confocal height distribution of surface indentation of nitrided samples after immersion in 1 mol/L HF solution for different periods of time

利用激光共聚焦显微镜对压痕深度进行分析,如图5所示。受变形和腐蚀影响,相较两侧平台区域的粗糙度,压痕坡面的明显上升,表明微区塑性变形加速试样在1 mol/L HF溶液中的局部腐蚀。对比发现,氮化试样表层出现均匀减薄,压痕底部与左右平台的高度差基本保持一致,且两侧平台接近平行;空白试样在浸泡10 h后,压痕内部区域开始出现明显的加速腐蚀,压痕底部与左右平台的高度差逐渐增加,表现出明显的小阳极-大阴极腐蚀特点。综上所述,压痕试验后氮化试样表层产生了部分裂纹缺陷,但在浸泡试验中,台阶状氮化层对压痕坡面具有一定的物理阻碍作用,减缓了压痕内部的局部腐蚀。

图5 在1 mol/L HF溶液中浸泡不同时间后各试样的压痕深度分布Fig.5 Indentation depth distribution of each sample after imersion in 1 mol/L HF solution for different periods of time:(a)blank sample;(b)nitrided sample

2.3 压痕区域的腐蚀微观形貌

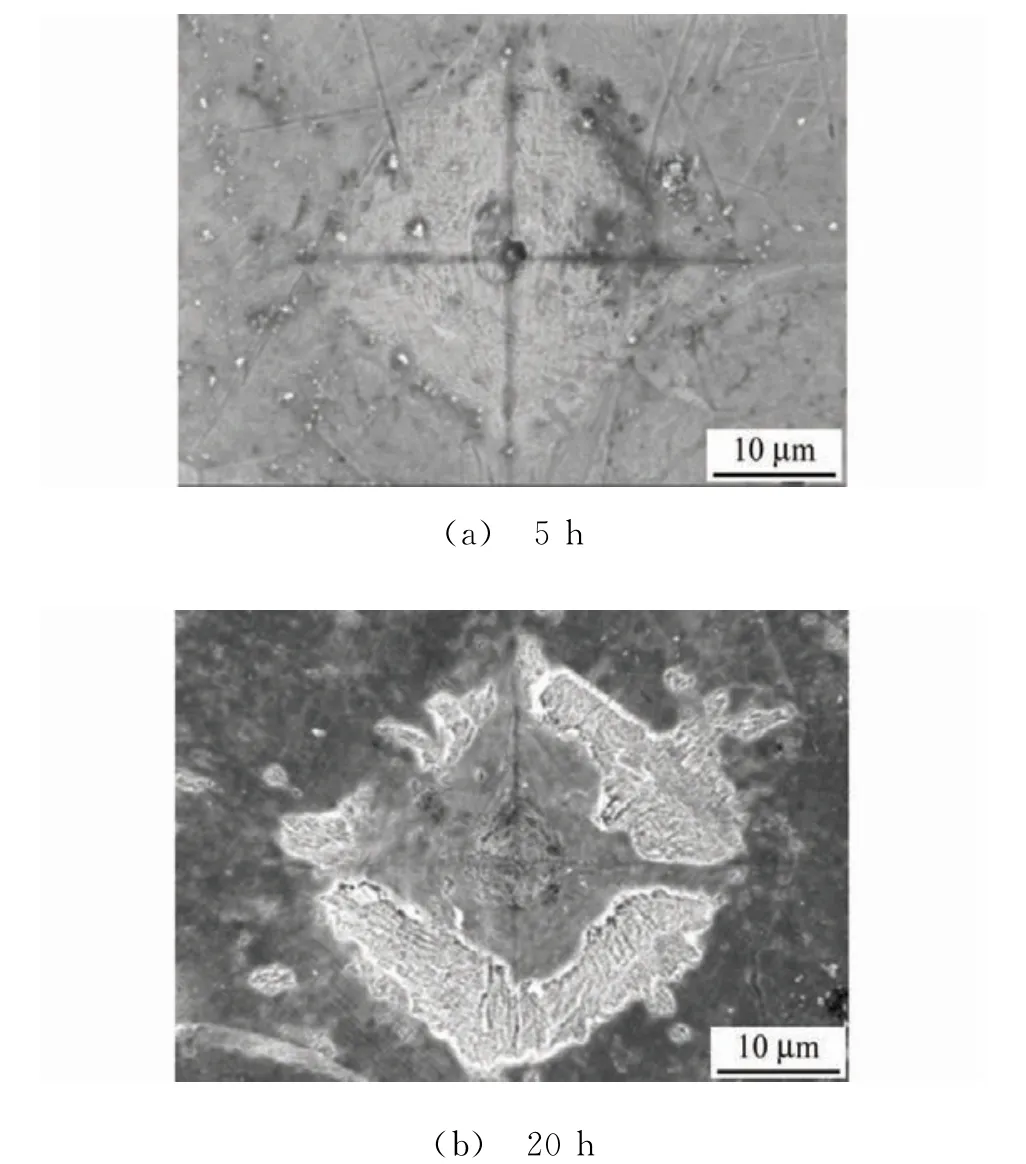

如图6所示,浸泡5h后空白试样的压痕区域出现明显的腐蚀迹象,在压痕坡面优先生成大量的腐蚀产物,表明空白试样表层受压后,压痕坡面的组织受到一定程度的拉伸而产生滑移,局部塑性变形导致位错密度升高,从而提高压痕区域的阳极溶解活性;浸泡20 h后空白试样的压痕及基体表层均形成了稳定的腐蚀产物层,主要为含Ni2F 较高的不溶性盐膜层,致密的腐蚀产物层可阻碍HF 的进一步侵蚀[1]。但是,压痕坡面仍未形成致密的腐蚀产物层,表明变形程度较高的压痕坡面不利于腐蚀产物膜的交联生长,从而难以形成具有保护作用的腐蚀产物薄膜。

图6 在1 mol/L HF溶液浸泡不同时间后空白试样压痕的SEM 形貌Fig.6 SEM morphology of blank sample indentation after immersion in 1 mol/L HF solution for different periods of time:(a)5 h;(b)20 h

如图7所示,氮化试样经压痕试验后产生的裂纹表明氮化层脆性较大,在颗粒的冲击作用下容易发生脆性开裂。氮化试样的无压痕区域在HF溶液中的耐蚀性较好。当浸泡时间延长至20 h时,可见明显的腐蚀形貌,腐蚀主要发生在氮化层裂纹缺陷的下方,氮化层在浸泡试验后得以保留,表明氮化层与基体的结合力较强,氮化层并未随着腐蚀的进行而发生大面积脱落,且氮化层可抵抗HF 溶液对基体的侵蚀[16-17]。对于氮化层受损区域,其物理阻隔作用使腐蚀介质仅在裂纹间隙扩散,从而保护了基体。

图7 在1 mol/L HF溶液浸泡不同时间后氮化试样压痕的SEM 形貌Fig.7 SEM morphology of nitrided sample indentation after immersion in 1 mol/L HF solution for different periods of time:(a)5 h;(b)20 h

3 结论

(1)氮化试样表层的压痕产生了部分裂纹,这是由于氮化层与基体的塑性存在差异,难以协调变形。

(2)在1 mol/L HF 溶液的浸泡腐蚀试验中,无受损氮化层具有较好的保护作用,能保持较长时间的组织稳定。受损氮化层不会随腐蚀的进行而呈现大面积脱落,但在HF的长期侵蚀作用下,基体腐蚀会从氮化层裂纹区域开始发生,氮化试样的腐蚀速率低于空白试样的。