新型文丘里分液头用于客车空调的实验研究

2021-12-16吴俊云熊国辉黄定英黄国强

吴俊云 陈 旭 熊国辉 黄定英 黄国强

(1 上海昶协实业有限公司 上海 201199;2 上海加冷松芝汽车空调股份有限公司 上海 201108)

空调是建筑设备中的能耗大户,空调的节能问题越来越受到人们的关注。提高空调换热器的效率成为空调节能的关键。如何提高蒸发器的传热效率,有效利用传热面积和降低制冷工质充注量已成为空调制冷系统节能热点问题。

在蒸发器的设计中常采用分液头将制冷剂分成几个流路,使每个流路的制冷剂分配均匀并实现完全蒸发,并保持最佳流速,达到最佳的换热效果[1]。而分液头直接影响蒸发器各流路的制冷剂流量。在理想工作状态下,分液头分流后的各流程制冷剂均匀且流量和干度相同。但在实际运行中,经常出现气液两相分离和进入各蒸发器各流程的制冷剂流量不均,导致各流程制冷剂蒸发不均,各流程出口过热不均,甚至可能不完全蒸发,供液量少的流程较早进入过热区,处于过热区的传热系数大幅降低,该部分传热面积不能被充分利用,从而导致换热器效率降低[2-7]。S.Lalot等[4]研究表明,制冷剂分配不均引起的换热器效率下降可高达25%,同时还会引起蒸发器出风温差增大,蒸发器表面不均匀结霜等问题,影响整个制冷系统的工作性能。在制冷系统中,分液头是一个小部件,但却可能是系统性能优劣的关键,分液头的分流性能对制冷系统的整体性能有重要影响。影响分液头流量分配特性的因素较多,不仅与分配器种类、几何结构、安装位置等相关,还与制冷剂质量流量、进口干度以及流型等相关[2,7-14]。J.M.Choi 等[9]实验研究了一分三流路管路内部R22的分布不均和外部空气流动不均对蒸发器换热性能的影响,得到分流不均导致蒸发器换热效率降低的结论。Wen Maoyu等[10]研究表明文丘里接光管分流器分流性能最好。S.B.Saad等[11]对气液两相流在分流器的分配和流动机制进行CFD模拟计算,并采用可视化实验及压降测试进行了对比验证,结果较好地预测了气液分配不均现象。高晶丹等[12]通过测量在不同空气/水流量及不同安装角度下,3种不同分液头各出口液相流体的流量,得到两相流体流量和安装角度对分液头性能的影响。于博等[13]针对制冷剂圆锥式分液头分配性能进行研究。高扬等[14]采用数值仿真和空气-水实验相结合的方法评价了常用分配器的分流性能,提出插孔式分配器的结构优化方法,并利用空调整机实验验证了改进效果。

大多数研究集中在分流均匀性研究及分液头对空调整机系统性能的影响方面,且是针对现有几种结构的分液头进行研究。分液头的结构型式和种类很多,不同结构型式分液头的应用场合可能不同,本文的对比研究针对文丘里型分液头。由于加工方式及加工成本的局限性造成现有文丘里型分液头的结构存在许多不合理因素,这些不合理的因素具有随机性,几乎不能消除,对于同一批加工的分液头,在安装时,也很难保证对应分液孔的阻力特性相同。若分液头内部结构不确定性的缺陷无法避免,研究蒸发器优化及均匀蒸发问题的实际意义不充分。如果在确保分液头分液特性的稳定性和可靠性的基础上研究分液头的安装角度及蒸发器的优化设计等问题则更有实用意义。因此,性能优良的分液头的各分流孔阻力特性应相等且恒定,在不同工况下均能保持性能良好。具有优良分流性能的分液头可使蒸发器具有最佳换热性能。

本文针对目前应用比较广泛的文丘里分液头,提出了一种新型专利CX文丘里型分液头[15-16],并与现有的文丘里型分液头在同一客车空调系统上进行对比实验,研究两种分液头对蒸发器及整个系统性能的影响,对比两种文丘里型分液头的分液性能的优劣,分析新型专利CX文丘里型分液头的分液均匀性对系统性能的提升效果。

1 CX分液头与现有分液头结构

图1(a)和图1(b)所示为新型CX文丘里分液头原理及实物,该分液头是一种具有流线型光滑内壁组合式的完整文丘里分液头,由两部分组成:文丘里喷射进口和分液头本体。文丘里喷射进口由弧面及与弧面相切的锥面组成,分液头本体内分流锥也是光滑的锥面与分液孔有切弧过渡。分液头内部流道光滑无毛刺,易于加工,可以减少各种加工随机因素,易于实现稳定可靠的均流特性,使高效的蒸发器设计变得更容易。现有的文丘里分液头如图1(c)所示,该分液头实为一种半文丘里入口结构,内部毛刺众多,而且存在许多刀锋薄壁,由于加工钻头末梢飘移,各分液孔延伸至分流锥不可能汇聚成一点。

图1 文丘里分液头原理与实物Fig.1 The principle and products of Venturi distributor

2 实验方案

为了研究不同分液头对系统性能的影响,选用一台专门用于部件实验的顶置式客车热泵空调,额定制冷量为22 kW,制冷剂为R410A,充注量为7.5 kg,系统采用卧式变频压缩机和电子膨胀阀,在客车空调性能实验台(焓差法实验台)上进行两种分液头的对比实验。压缩机、室外换热器与室内换热器的进出口处均布置有Pt100铂电阻温度传感器和压力传感器,用于测量各处的压力与温度;风量由风机控制并借助焓差性能实验室风洞内的喷嘴进行测量,在室内换热器制冷剂分路出口管壁及分液头进出口处等均布置热电偶,测量制冷剂温度。

实验系统如图2所示。对比实验中,只更换分液头,系统的其他组件均相同。客车空调系统中有两片系统蒸发器,分别对置安装在回风口两侧,与一只分液头相连。由于安装空间的限制,分液头只能水平安装固定在两片蒸发器的连接板中间。为方便更换,分液头进口用螺纹与电子膨胀阀出口相连,分液头的分液管与蒸发器用黄铜纳子连接,替换分液头所有连接管路的管径及长短等均对应相同。对比实验工况为标准工况,压缩机频率相同均为70 Hz,蒸发风量和冷凝风量控制恒定:蒸发风量为(4 640±30)m3/h、冷凝风量为(8 740±50)m3/h,电子膨胀阀开度可以自动和手动调节,过热度可以设定。实验控制变量单一:分别控制过热度和电子膨胀阀开度。

图2 对比实验系统Fig.2 Comparative experiment system

该性能实验台每年定期经过合肥通用机械研究院检验与标定,每组实验数据均为在实验系统稳定运行经过5次采集后的平均值,最大程度减少了各种误差,保证了对比实验数据的客观性与可靠性。实验测量参数范围和精度如表1所示。

表 1 实验测量参数的范围和精度Tab.1 Experimental parameter scope and accuracy

3 结果分析

下文各图中出现的New和Old分别表示采用新型CX分液头的制冷系统和采用现有文丘里分液头的制冷系统。

3.1 过热度

图3~图9所示分别为两个系统的过冷度、阀后温度、电子膨胀阀开度、分液头温降、吸气温度等随过热度的变化。

由图3可知,相同的过热度下,新型CX分液头系统中,过冷度增大约1~2 ℃,在一定过热度范围内,随着过热度的增加,新分液头系统的过冷度增幅更大。

由图4和图5可知,两个系统中,阀后温度随过热度变化相差很小。而新分液头系统中吸气温度要高0.8~1 ℃,说明新分液头系统中制冷剂质量流量相对较少。

图4 阀后温度随过热度变化Fig.4 Variation of temperature after EEV with superheat

图5 吸气温度随过热度变化Fig.5 Variation of suction temperature with superheat

由图6可知,分液头温降随过热度变化基本平稳,新分液头系统中分液头温降约为0.5~0.6 ℃,原分液头系统中分液头温降约为1.2~1.4 ℃,两者相差一倍以上。这说明新CX分液头阻力比原分液头的阻力小50%以上,这可在一定程度上降低系统功耗,减少冷量浪费。

图6 分液头温降随过热度变化Fig.6 Variation of distributor temperature drop with superheat

由图7可知,相同的过热度下,两个系统的膨胀阀开度相差较大,新分液头系统中膨胀阀开度范围较小,约为膨胀阀容量的一半,电子膨胀阀的开度随过热度变化相对平稳,而原分液头系统中膨胀阀基本要开到其容量的上限,阀的开度随过热度变化斜率较大。说明实验中的电子膨胀阀对新分液头系统而言容量偏大。新分液头系统的膨胀阀开度范围为原分液头系统的1/2,240脉冲时,过热度为3.7 ℃,而原分液头系统的膨胀阀开度已达到上限,开度为480脉冲时,过热度为5.6 ℃,高于3.7 ℃。

图7 电子膨胀阀开度随过热度变化Fig.7 Variation of EEV opening with superheat

由图8和图9可知,随着过热度的变化,两个系统制冷量及COP均有小幅波动,但新分液头系统的制冷量及COP均高于原分液头系统,制冷量平均约高4%,COP约高2.6%,均存在一个最佳过热度,本实验中新分液头系统的最佳过热度约为5 ℃,原分液头系统最佳过热度约为7 ℃。

图8 制冷量随过热度变化Fig.8 Variation of capacity with superheat

图9 COP随过热度变化Fig.9 Variation of COP with superheat

3.2 膨胀阀开度

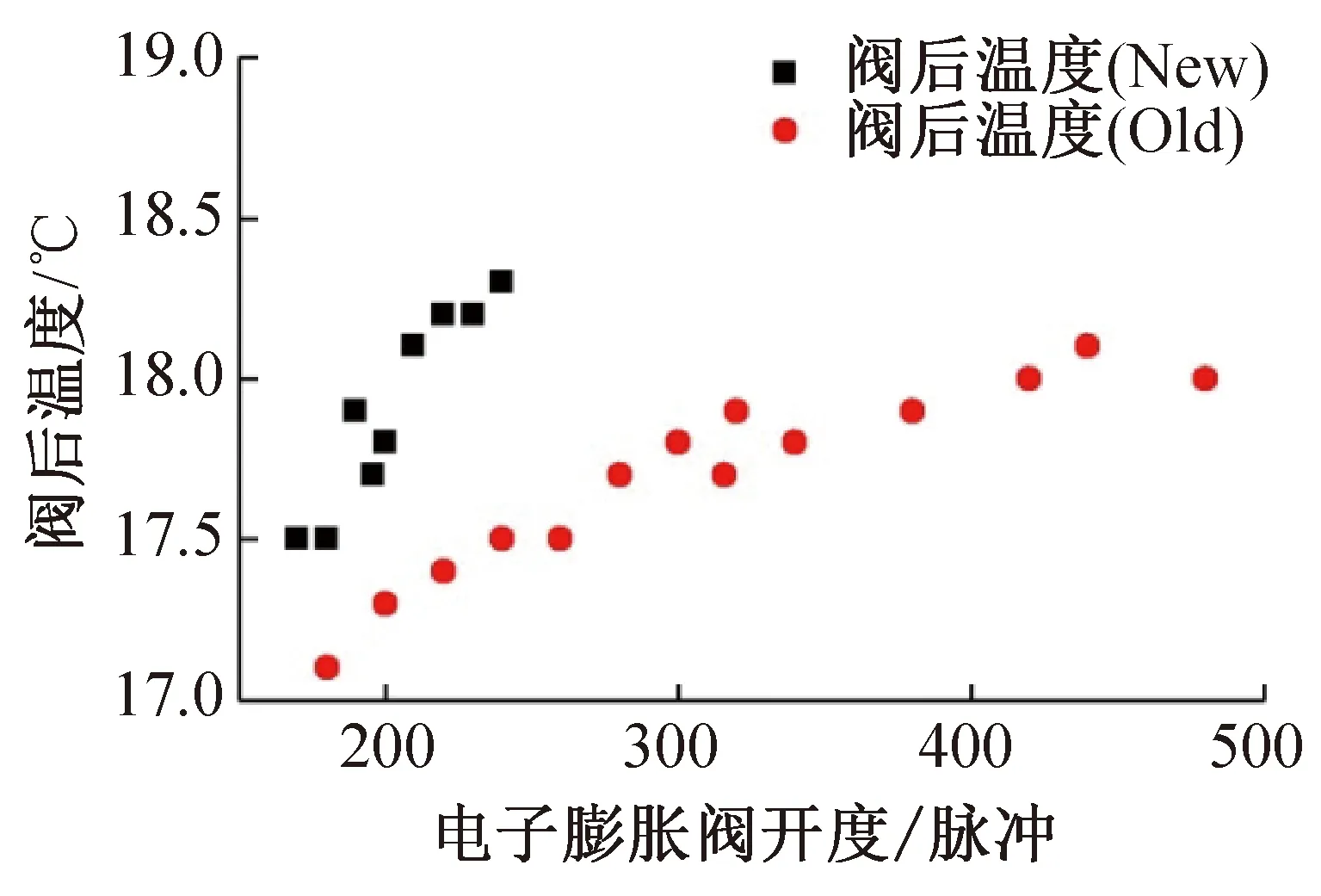

图10~图15所示分别为两个系统过冷度、阀后温度、阀开度、分液头温降、吸气温度等随电子膨胀阀开度的变化。新分液头系统的膨胀阀开度集中在150~250脉冲之间,在240脉冲开度时,新分液头系统的过热度只有3.7 ℃,原分液头系统的过热度为11.4 ℃,原分液头系统的膨胀阀开度集中在150~480脉冲之间变化。

由图10和图11可知,新分液头系统的过冷度比原分液头系统的过冷度大,且新分液头系统的过冷度随膨胀阀开度变化斜率大,原分液头系统过冷度变化较为平稳。膨胀阀开度在160~240脉冲之间变化时,新分液头系统的过冷度及吸气温度变化敏感,过冷度由9.1 ℃单调降至7.7 ℃,吸气温度在33~23 ℃之间单调下降,原分液头系统过冷度在7.8~7.6 ℃之间单调变化,吸气温度在33.2~25 ℃之间单调变化;膨胀阀开度超过240脉冲时,由于新分液头系统的过热度过小,吸气温度急剧下降,实验控制系统的开度设定发生向关小的趋势来回跳动,而对原分液头系统而言,膨胀阀开度继续开到480脉冲,此时过冷度约为7.4 ℃,吸气温度仍在25 ℃以上。

图10 过冷度随电子膨胀阀开度变化Fig.10 Variation of supercooling with EEV opening

图11 吸气温度随电子膨胀阀开度变化Fig.11 Variation of suction temperature with EEV opening

由图12可知,随着膨胀阀开度增加,实验系统中参与运行的制冷剂质量流量增加,新分液头系统的阀后温度随膨胀阀开度变化敏感,变化范围为17.5~18.3 ℃,原分液头系统的阀后温度变化平稳,变化范围为17.1~18.1 ℃。

图12 阀后温度随电子膨胀阀开度变化Fig.12 Variation of temperature after valve with EEV opening

由图13可知,分液头温降随膨胀阀开度变化较小,新分液头系统中分液头温降小,为0.5~0.6 ℃,而原分液头系统中分液头温降大,约为1.2~1.4 ℃。

图13 分液头温降随电子膨胀阀开度变化Fig.13 Variation of distributor temperature drop with EEV opening

由图14和图15可知,随着膨胀阀开度的变化,两个系统制冷量及COP均有波动,随着开度的增加,制冷量均有所增加,而COP变化似乎没有规律,数据点较为拥挤,这与新分液头系统的膨胀阀在小范围调节有关,也可能与测试系统的能耗测试方式有关,存在较大误差,但从定性的角度来说,在保持原分液头系统的额定风量不变的情况下,新分液头系统的制冷量及COP均高于原分液头系统,用平均值来衡量:制冷量平均约高4%,COP平均约高2.6%,存在一个最佳开度,新分液头系统的膨胀阀最佳范围为200~240脉冲,原分液头系统的最佳开度范围为350~420脉冲。

图14 制冷量随电子膨胀阀开度变化Fig.14 Variation of capacity with EEV opening

图15 COP随电子膨胀阀开度变化Fig.15 Variation of COP with EEV opening

图16所示为不同测点下蒸发器出口温度分布。由图16可知,新型CX分液头系统的蒸发器各分路出口温度相差较小,而原分液头系统中蒸发器各分路出口温度波动较大,这说明新分液头的分液均匀性优于原分液头,但仍有一定差异,主要是由于客车空调蒸发器安装空间限制及结构造成,分液头只能水平安装,且回风口四周挡水高于蒸发器底部,蒸发器下部存在风压阴影区,导致蒸发器下部风速较小,上部空风速较大。如果蒸发器的风压阴影区较少,且分液头竖直安装,效果将会更好。左右蒸发器分路出口温度有较大差异,主要是左右风道的阻力性能不同导致风量差异造成的,也可能与风机性能差异有关,在实验中,测得的左右风道的送风温度相差1 ℃以上。由于条件有限,在本次对比实验中没有分别测量左右风道的送风量,也不影响实验结果对比的客观性。

图16 不同测点下蒸发器出口温度分布Fig.16 Evaporator outlet temperature distribution of different measuring points

由于实验机组为经常实验的旧机组,各系统部件性能可能存在一定降低,机组的冷量不可避免的存在一定的衰减,但能通过对比实验结果,从定性的角度分析实验数据。

此外,由于采用机组的额定风量来进行对比实验,没有调节蒸发和冷凝风量。但从实验机组系统的各参数随电子膨胀阀开度变化可以合理推测:对于新分液头系统,在增加蒸发和冷凝风量的情况下,和对比实验中相同的过冷度和过热度时,膨胀阀开度会加大,制冷量和COP会随之增加,说明新分液头系统在匹配更大风量的情况下,系统性能将会大幅提高。而原分液头系统在额定风量时,膨胀阀开度已接近全开,在增加风量的情况下,系统性能将不会有显著改善。

4 原因分析

本文对比的两种不同的文丘里分液头对制冷系统性能的不同影响主要体现在两方面:分液头自身结构以及分液头对蒸发器性能影响。

4.1 结构影响

文丘里分液头横剖面结构如图17所示。由图17可知,从横截面形状来看,新型CX分液头为规则的圆形,其内表面光滑呈流线型;而现有的分液头断面为梅花形,内表面有许多难以根除的毛刺和刀锋薄壁,这些结构上的差异决定了两者的性能存在许多不同。

图17 文丘里分液头横剖面结构Fig.17 Cross section structure of Venturi separator

CX分液头内表光滑,阻力特性恒定,阻力小,制冷剂经过分液头时温降小,经流线型文丘里进口喷射之后渐扩空间,有利于气液充分混合;此外,内表光滑无毛刺薄壁,固体杂质无法破坏流道,加工一致性、可靠性好。

原分液头内表毛刺薄壁众多,阻力大,制冷剂温降大,进口之后没有渐扩空间或空间有限(加工汇聚一点加工空间重合),且毛刺薄壁众多,不利于气液充分混合,固体杂质容易破坏内表毛刺薄壁,改变流道的阻力特性,且是随机的、不可预测,可靠性差,此外,分液头内部加工很难汇聚一点(破壁后钻头受力不均,产生摆动,不确定性大),难以保证加工一致性。

4.2 分液头对蒸发器性能影响

CX分液头的结构特征及加工过程中容易保证其各分液通道阻力特性相同且稳定,均匀分流也不受系统内杂质等因素的影响。现有的文丘里分液头的结构特征及加工过程决定了其分液通道阻力特性存在随机性差异,分液头旋转任意一个角度后阻力特性及分流特性均会发生改变,而且分流特性也易受系统内杂质等因素的影响。

蒸发器换热特性取决于分液头的分液特性与蒸发器本身特性,而蒸发器本身特性与其结构及气流组织(冷却空气)或载冷剂流向等有关,蒸发器本身的特性通过优化设计容易达到。但与分液头配合后,蒸发器能否发挥出设计的效能取决于分液头的分流特性。

如果分液头的分流特性恒定可靠,则蒸发性能只取决于蒸发器换热特性,只要对换热器根据其布置特征进行优化就能达到设计目标,结果具有普遍性,易达到省材节能;如果分液头的分流特性随机不可测,就存在两个变量(分液头的分流随机变量与蒸发器特性)交互影响,很难达到性能最优,且优化结果也难具有普适性。

CX分液头的均匀性可让设计者根据蒸发器风量分配特性,改变流路阻力特性设计,控制每路出口过热度,充分利用蒸发器传热面积,使系统调节控制更可靠,从而提高系统的制冷性能。

5 结论

通过对新型CX分液头与现有文丘里分液头在结构、加工、特点方面对比分析及在客车空调上进行对比实验,得到如下结论:

1)新型CX分液头结构及加工简单,且可最大限度保证加工的一致性和运行的可靠性。

2)新型CX分液头内表光滑无毛刺刀锋壁,固体杂质无法破坏流道,阻力特性恒定,新型CX分液头流线型文丘里喷射进口有利于气液充分混合,制冷剂流动阻力减小了50%以上。

3)新型CX分液头能有效提升系统冷量及COP,实验系统上制冷量平均高约4%,COP平均高2.6%,电子膨胀阀的最佳开度约为原系统的50%。

4)新型CX分液头阻力特性的一致可靠性使蒸发器组件的性能仅取决于蒸发器换热特性,只需根据其分布特征进行换热器优化即可达到设计目标,结果具有普适性,省材节能。