Z6180/S油气双电控双燃料发动机开发

2021-12-16黄猛辛强之刘艳王超贺建文王延瑞贾宝富王树山

黄猛,辛强之,刘艳,王超,贺建文,王延瑞,贾宝富,王树山

1.淄柴动力有限公司,山东 淄博 255086; 2.中国农业发展集团 舟山远洋渔业有限公司,浙江 舟山 316000

0 引言

随着人们环保意识的增强,船舶发动机污染引起了社会的高度重视。我国内河通航里程长达12.71万km,沿海运输货运量高达20.13亿t,随着船舶运输的增加,船舶发动机的污染物排放呈逐年上升的趋势。文献[1]对船舶动力提出严格的排放限值要求,使限制船舶污染物排放有据可依。

交通运输部积极推动船舶动力使用替代能源,液化天然气(liquefied natural gas,LNG)具有清洁、环保、排放低的优点,在船舶发动机上得到广泛应用[2]。目前,LNG发动机主要包括天然气发动机与双燃料发动机[3]。由于内河及沿海缺乏LNG加注站,制约了天然气发动机的推广应用,而双燃料发动机既可以采用LNG-柴油双燃料模式,也可以采用纯柴油工作模式,燃料选择更灵活。据统计,内河LNG动力船舶已经建造或者改造约300艘,积累了丰富的实践经验,现阶段双燃料发动机作为船舶动力更加安全可靠[4]。

目前,国内双燃料发动机基本通过在柴油机上进行改装,增加天然气供给控制装置,双燃料发动机燃油喷射主要依靠机械喷油泵实现。天然气喷射技术发展大体经历了2个阶段:第一阶段为天然气预混进气方式(包括增压器前或者后的预混),但不能实现单缸控制,经济性和排放性较差;第二阶段为天然气多点喷射方式,可以实现单缸进气控制调节,提高了发动机的响应性和经济性。以上2个阶段的发动机均采用电子控制单元(electronic control unit,ECU),控制天然气的“气进油退”。机械式高压油泵供油提前角通过机械连接结构确定,发动机所有工况下的喷油提前角相同,而发动机纯柴油模式与双燃料模式下混合气燃烧特性差异较大,机械式高压油泵无法兼顾不同模式及不同负荷下发动机缸内燃烧,导致在低工况(25%额定功率以下)无法正常加气运转,限制了双燃料模式下各工况的燃气替代率提高,排放污染物不易控制,无法满足排放标准要求。因此有必要在燃油喷射中使用ECU技术代替机械喷油泵开发一款油气双ECU双燃料发动机,实现发动机转速和负荷的精准调节、优化缸内燃烧、大幅提高燃气替代率、降低污染物排放。

1 发动机基本参数与总体技术方案

1.1 发动机基本参数

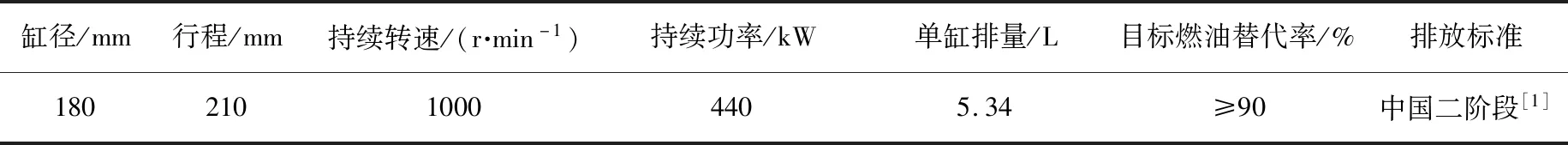

Z6180/S直列、四冲程、增压中冷、油气双ECU发动机主要技术参数如表1所示。

表1 主要技术参数

1.2 总体技术方案

在前期双燃料发动机研发及应用经验的基础上,采用油气双ECU技术,电控组合泵实现柴油燃料的定时与定量喷射控制,解决原有机械喷油泵在不同负荷、不同模式工作时只能采用相同供油提前角的问题;采用天然气公共气轨供给燃气,缓冲压力波动,在各缸进气歧管设置高速燃气喷射电磁阀,通过控制电磁阀的开启与关闭时刻实现天然气燃料的定时与定量控制,避开进、排气门重叠角,减少扫气过程中的天然气损失,提高燃气供应一致性。柴油与天然气燃料均通过ECU协同调节控制,分别设置独立的ECU进行燃气与燃油调节,2个ECU通过控制器局域网络(controller area network,CAN)通信进行数据交互与共享。

2 发动机各系统技术设计

2.1 燃油系统

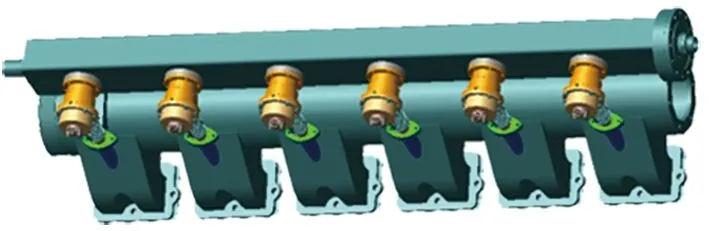

以电控单体组合油泵代替传统的机械燃油泵,ECU通过调节电磁阀控制燃油油路的开启及关闭,可以灵活地控制发动机供油提前角及供油量,降低排放,提高发动机性能,保证发动机各缸工作一致性与循环均匀性,有利于提高发动机的运转平稳性和可靠性[5-7]。电控单体组合油泵外形如图1所示。

图1 电控单体组合油泵外形

2.2 燃气系统

天然气燃料供给采用整体公共气轨,各缸设置独立的燃气喷射电磁阀。进气歧管增加天然气喷射引射管,使燃气能够尽量接近进气道喷射,气缸盖内形成准内混合式燃气供应,避免进气管内留存可燃气体。燃油喷射阀出气口与发动机进气歧管采用双壁波纹管连接设计,缓冲发动机运行时对燃气管路的振动冲击。天然气供给管路采用双壁管结构设计,泄漏的燃气能够通过整船排风系统进行抽吸并集中监测,系统监测到燃气泄漏时自动切断天然气供给,满足文献[8]中规范要求。进气管增加燃气喷射系统结构如图2所示。

图2 进气管增加燃气喷射系统结构

2.3 双燃料控制系统

双燃料控制系统选用国产双燃料发动机控制系统,2个ECU分别设置6个控制节点,满足燃油与燃气的控制需求。燃油ECU与燃气ECU之间通过CAN通信进行数据交互。当发动机处于燃油模式工况下,由燃油ECU根据发动机转速-增压中冷空气压力标定供油提前角map图及转速闭环方式控制发动机运行;当发动机处于双燃料模式工况下,燃油与燃气ECU协同控制发动机运行,燃油ECU控制引燃柴油的供油提前角以及喷油量。燃气ECU通过调节燃气喷射阀喷射脉宽实现发动机转速及负荷调节。双燃料控制系统采用双电源设计,当主电源失电时,备用电源能够迅速启用,保证控制系统的可靠运行。图3为双燃料控制系统原理图。

图3 双燃料控制系统原理图

2.4 安保系统

Z6180/S油气双电控双燃料发动机采用独立的安保系统,通过通信协议与控制系统进行数据传输共享,避免发动机参数的重复采集,从而满足文献[8]对发动机安保的具体要求。根据文献[8]要求,对曲轴箱内发生气体积聚的潜在风险进行详细评估。在任何情况下,若不能确保发动机曲轴箱内的气体浓度均不会超过爆炸下限浓度,应在曲轴箱内安装油雾探测器或轴承温度探测器,对曲轴箱内的热点进行监测。Z6180/S双燃料发动机各挡主轴承均配置轴承温度探测器,当主轴承温度异常时,安保系统进行报警并停机,保障双燃料发动机的安全可靠运行。

2.5 排气系统

各缸增加排温监测用热电偶,对发动机各缸的燃烧状况进行监测,并将数据传输至双燃料控制系统ECU;ECU根据反馈的参数,对发动机进行智能闭环控制,调节燃料喷射量,使各缸排温均匀性较好。排气管路中设置废气旁通阀,基于宽域型废气氧传感器反馈的过量空气系数,自动调节废气旁通阀的开度,改变实际燃烧空燃比,优化缸内燃烧[9-10]。

3 基于台架试验的燃烧特性与排放、耐久性试验分析

3.1 燃烧特性试验

基于台架试验研究双燃料发动机的各项燃烧特性,结果表明:1)与纯柴油模式相比,双燃料模式下的功率相同,发动机不存在功率损失;2)双燃料模式与纯柴油模式切换平稳,稳定时间为5 s,转速波动变化率小于5%;3)燃气最高替代率达到90%。

3.2 排放试验

采用发动机排气成分直接测试方法,调整发动机相关参数,研究发动机主要参数对发动机排放的影响[11-13]。纯柴油模式下颗粒物(particulate matter,PM)与NOx排放是影响排放的关键因素,实测得到的排放中NOx体积分数、燃油消耗率与供油提前角的关系如图4所示。由图4可知:随供油提前角的增大,NOx排放增加,燃油消耗率降低,所以应确定NOx排放的标定平衡点,使燃油消耗率和NOx排放均满足有关标准的限值要求。

图4 NOx体积分数、燃油消耗率随供油提前角变化曲线 图5 THC、CO体积分数随天然气质量变化曲线

总碳氢(THC)、CO体积分数随每缸每循环燃气供气质量变化曲线如图5所示。由图5可知:CO与THC排放满足国家排放标准要求;随天然气供气质量增加,CO与THC的体积分数线性增加。

双燃料模式与纯柴油模式工况下PM比排放量分别为0.046、0.100 g/(kW·h),与纯柴油模式相比,发动机在双燃料工作模式下的PM排放大幅降低。

试验得到纯柴油模式下CO体积分数为50×10-6,THC体积分数为30×10-6;对比双燃料模式下的排放试验结果,双燃料模式下CO和THC排放高于纯柴油模式;但可以通过优化燃烧控制CO与THC排放。

3.3 耐久试验

文献[1]对船舶发动机排放限值更加严格,增加了控制排放的污染物种类,并且要求对发动机进行耐久性试验,确保船机及其后处理装置在正常工况、正常使用寿命期内能够发挥作用,保证发动机全生命周期排放达标。按照文献[8,14-15]的要求,对Z6180/S双燃料发动机进行了2500 h耐久劣化试验。为减少耐久试验周期,采用等功原则进行加速老化的耐久试验方法,耐久性试验结果验证了该型双燃料发动机的可靠性。

4 结语

针对双燃料发动机排放技术升级需求,提出油气双电控技术方案,设计开发了Z6180/S油气双电控双燃料发动机。采用燃油、燃气双ECU协同控制技术,纯柴油模式下燃油ECU基于发动机转速-增压中冷空气压力的供油提前角map与转速闭环控制,实现发动机转速与负荷调节;双燃料模式下,燃油ECU控制电控单体组合油泵按照设定数值进行柴油定量喷射,并基于发动机转速-增压中冷空气压力的供油提前角map定时供给,燃气ECU通过控制燃气喷射开启与关闭时刻来实现发动机调速,燃油ECU与燃气ECU通过CAN通信交互数据。采用油气双电控技术方案后,发动机纯柴油模式与双燃料模式不同负荷下具有与工况相适应的供油提前角,改善了机械泵技术路线不同工况相同供油提前角度的弊端,优化发动机缸内燃烧。经发动机台架试验及排放耐久性试验,Z6180/S油气双电控双燃料发动机工作可靠,燃油替代率达到90%,污染物排放满足国家标准要求。