管道施工质量的控制措施

2021-12-15孙继超刘吉飞郝孟江朱保庆陈希

孙继超,刘吉飞,郝孟江,朱保庆,陈希

(1.海洋石油工程股份有限公司,天津 300451;2.中海石油(中国)有限公司天津分公司,天津 300459)

0 引言

管道是海洋石油平台工艺流程的重要组成部分,为了严格控制好管道的建造质量,要求各方面人员进行密切合作,加强质量意识,了解管道建造工艺中的各个环节。

1 材料质量控制

1.1 材料装卸、存放及保护质量控制

所有的材料在储存、装卸时应避免损坏和污染。法兰密封面应无油漆,密封面用法兰密封盖保护。

易受损的螺纹件应该用塑料螺纹保护件或其他有效措施予以保护。用塑料盖封堵管子的端部,以防止水及污垢进入管线内部。

1.2 材料检验与质量控制

所有预制和安装的管材都必须标记避免安装错误,标记在沿管线轴向易于观察的地方,碳钢管线和不锈钢管线的壁厚标记方法如表1所示。

表1 碳钢管线和不锈钢管线的壁厚标记方法

2 管道预制质量控制

2.1 下料、切割质量控制

不锈钢及Cu-Ni合金管不许允用钢印标记。在每一个预制管段上尽可能的减少预制焊口和现场焊口数量。管线相邻的两环焊缝之间的最小间距离应大于管壁厚的5倍或75 mm,两者中取大值。管线的对接焊缝上不应有开孔,支管连接,支管支撑等。

碳钢材料可用无齿锯切割或火焰切割的方法切割,不锈钢材料应用切割机或加工的方法切割,Cu-Ni合金材料应用切割机切割。火焰切割仅用于碳钢的粗成形,不适用于其他材质管线。火焰切割后,经处理后表面应该平滑,切割之后应将表面的熔渣、氧化皮等彻底清理干净。切口端面倾斜偏差≤管外径的1%且≤3 mm。

2.2 坡口、端口质量控制

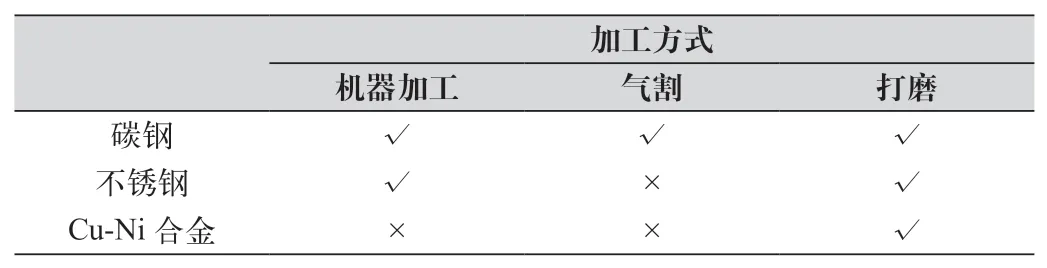

所有对焊管线应按要求开相应的焊接坡口。不同材质坡口加工方式如表2所示。

表2 不同材质坡口加工方式

2.3 组对质量控制

组对应在专用的胎具上进行,不锈钢及Cu-Ni合金材料要在碳钢胎具上垫上胶皮或其他类似物。管道不得强力组对,不许使用刀把。点焊必须是符合要求的有资质的焊工进行操作。不允许用锤击、千斤顶或其他机械方式矫正。

管段组对时允许的最大错边量为1.5 mm。不同管线壁厚焊接时,管线焊接壁厚差大于等于3.0 mm时需要对管线焊接端作削边处理、管线焊接端削边长度大于等于4倍的管线壁厚差。不同管线材料组对错边量如表3所示。

表3 不同管线材料组对错边量

承插管件组对时,插入端顶部至承插口底部的间隙为1.5~2.0 mm,以防止在插焊/或焊接后承插口底部破裂。

2.4 尺寸精度质量控制

管线预制完后的尺寸偏差应符合ASME B31.3的要求,长度尺寸偏差不许允累计,长度和直线尺寸偏差不应超过3.0 mm。法兰面应与轴线垂直其偏差为0.25°即法兰面偏斜不超过5.0 mm/m。

所有定位焊必须由具有相应焊接资格的焊工施焊,组对完的管段按要求进行报检且合格后方能焊接。预制好的管线将管内清扫干净,两端封口,以防杂物进入。

3 管线安装质量控制

穿墙及过甲板的管道应加护管,管道焊缝不应置于套管内,穿墙套管长度不得小于墙厚或甲板厚度。护管应高出甲板,穿过防火墙壁的管道和套管的间隙应按技术要求填塞防火材料。

3.1 管支架安装质量控制

管支架应安装在管线没有对接焊缝的地方。环焊缝距支吊架净距不小于50 mm,热处理焊缝距支吊架净距不小于焊缝宽度的5倍,且不小于100 mm。

管支架应焊接在平台的柱结构、甲板、模块或撬块上,管支架不应搁在格栅、甲板或其他非结构原件上。支架螺栓孔应比螺栓直径大1.5 mm,所有螺栓孔应采用钻孔以保护油漆,不能用火焰切割的方法切割。尽量减少临时支架,必须加临时支架时应快速制作,以免伤害管子和存在潜在的人员风险[1]。

3.2 管线安装质量控制

管道安装前需要检查管支架是否合适并已焊接检验完毕,所配管的设备是否已经就为、找正并固定完毕,管段内部是否清理干净无杂物。法兰口的覆盖物或临时盲法兰应保留在管法兰或法兰连接的设备和阀上一直到连接管线为止。在喷砂和油漆时,按照法兰面的大小所有的法兰密封面应固定上临时橡胶垫加以保护。盲板(或插板)插在设备法兰管口处,以防止外来杂物进入,或在管线试压中起隔压作用。

主要管线在安装过程的重要位置(如:阀门处、支管处,拐弯处)必须按所在甲板的轴线及标高核对其坐标位置。管线安装时,在小尺寸管、螺纹接管、仪表和设备等上不允许施加任何载荷。所有低点排放和高点放空应设在容易接近和操作的地方。

安装不锈钢和Cu-Ni合金管线时,不得用铁质工具敲击,不锈钢和Cu-Ni合金管与支架间应垫上聚四氟乙烯垫,并使用带聚四氟乙烯衬的镀锌绝缘U型螺栓固定管道,使不锈钢和Cu-Ni合金管线与其他材质隔离。

在连接碳钢法兰和不锈钢法兰时应用法兰绝缘设施包括但不限于用绝缘螺栓、绝缘垫片和绝缘平垫。

螺纹应用螺纹加工机或螺纹加工工具制作,螺纹表面应光滑并涂上允许的专用润滑油。所有的螺纹应修整干净,不允许有毛刺或剥落物。螺纹连接应防止损坏。螺纹加工或吊装过程中应特别注意镀锌层的保护,如被卡伤应消除缺陷,用罐装锌液喷涂,修复镀锌层。螺纹管安装时可使用聚四氟乙烯带保证螺纹密封。公用气、仪表气系统需用螺纹密封胶。

需涂塑或镀锌的碳钢管(螺纹连接管除外),预安装且水压试验合格后拆下来,清理干净并清楚的标记后进行涂塑或镀锌。涂塑或镀锌完毕后回装。

在液压试验完毕后,拆下8字盲板或插板,检查法兰平行度和同轴度应符合要求。

管线与阀门焊接时,管道系统应当清洁。阀门安装前,应按要求进行试压。法兰阀门和螺纹阀门应在关闭状态下安装,焊接阀门连接时不得关闭。安全阀在安装前应经调校、检定合格且有铅封,安全阀应垂直安装。有流向要求单向阀、过滤器、孔板流量计等,安装时应按图纸要求安装以免出错。

法兰安装时应检查法兰密封面及垫片,不得有影响密封性能的划痕、锈斑等缺陷,管径大于等于3″且压力级别大于等于300lb的工艺管线法兰的螺栓需要用力矩扳手紧固。所有螺栓应完全伸出螺母并且每条螺栓最少应露出2扣螺纹。

4 焊接质量控制

4.1 焊接要求质量控制

根部接头的焊缝应100%的焊透,根部的间隙应利于根部全焊透。当材料厚度≥19 mm时,其对接焊的坡口应进行着色检查。镀锌及涂塑管必须使用钨极氩弧焊以利于内部焊道的除锈。

管道上严禁焊接临时附件,所有的管线(管排)应用管支架固定,固定的方法不应损坏管子的表面,焊接管件的接头的定位焊缝应该为永久性的或者临时点焊的焊材必须与母材相同。每道焊口组对时,点焊的长度应在12~18 mm之间,以便点焊焊口牢固并且按照焊接工艺要求进行预热。焊口根部必须全焊透和全熔。如果没有全焊透和全熔或有裂纹,则必须将不合格的点焊缝全部打磨掉。所有的点焊在焊接时应削薄。

Cu-Ni合金、不锈钢、双向钢在焊接后应用不锈钢丝刷将其表面的氧化物去掉。并且用不易燃、无毒的液体进行清洗其表面,以去除表面的油污。

4.2 预热与热处理质量控制

当环境温度低于0 ℃时,碳钢在焊接时应在始焊处100 mm范围内预热到15 ℃以上。当壁厚>25 mm时,应按要求对焊缝进行焊后热处理。

5 检验质量控制

传送天然气及压力等级大于CL600的管线及管件存放前应当进行PT或MT检验抽检比例为5%(且不少于1)。不允许存在线性缺陷,若出现质量问题需双倍检测。

不锈钢管线与支架(比如:管鞋、鞍座)需要进行PT检测。抽检比例为5%。不允许出现裂纹、烧透及其他裂缝。

6 工艺检查质量控制

管线安装后,应进行管、管件、阀门的规格等级,法兰和阀门中螺栓的紧固情况,管件和阀门的流向,管线系统的完成情况,压力试验管线NDT合格与否进行检查。

7 压力试验质量控制

管线安装完成后,对管线焊接质量,管线、管件承压能力作进一起检查。

8 结语

要有一个好的管道施工质量,需要从材料采办、管道预制、管道安装、焊接、检验、工艺检查、压力试验层层把关,每一道环节都应该严格执行各项规章程序。只有这样,才能够切实提高管道施工质量,给整个管道提供更加安全可靠的运行环境。