三辊连轧管机轧制力曲线调整方法和事故曲线分析

2021-12-15高和平段国清

考 然,高和平,林 震,温 博,段国清

(内蒙古包钢钢联股份有限公司钢管公司,内蒙古 包头 014010)

轧制力是进行轧管机工具设计、设备和电气选型的主要依据之一,同时也是制定工艺制度、调整轧管机以及充分合理利用设备的重要参数[1-3]。轧制力随着轧件的咬入,从0迅速增大,稳定轧制时基本恒定,到轧件离开轧辊时,轧制力迅速降低。

三辊连轧管机较二辊连轧管机单辊轧制力小,平均轧制压力低,这就使得轧辊、芯棒磨损减少,工具消耗降低;同时,较低的平均单位轧制压力使得轧管机能在较低的温度下轧制,进一步使得控制轧制等工艺成为可能。轧制力曲线可通过安装在每个轧辊伺服缸内的压力变送器测得,再通过信号转换形成轧制力曲线[4]。这里以6机架三辊连轧管机为例,介绍在更换1套新的连轧辊后,通过分析轧制力曲线对轧管机孔型和转速进行调整,最终轧制出几何尺寸合格的钢管;另外介绍两种典型的工艺事故下的轧制力曲线,通过这些曲线的特征判断出事故原因。

1 换辊后轧制力曲线的调整方法

1.1 轧制第1支钢管

更换1套新的连轧辊后,轧制第1支钢管时可能发生的情况是第1架轧管机咬入毛管困难;各架轧管机的堆钢或拉钢情况不确定,易发生堆钢或轧断事故。轧制薄壁钢管,连轧出口壁厚小于5 mm(或是钢管外径和壁厚的比值大于30),这种情况下毛管容易咬入,但是各机架轧管机轧制力较高,易发生轧断、堆钢等事故;轧制中厚壁钢管,连轧出口壁厚大于10 mm(或是钢管外径和壁厚的比值小于20),这种情况下毛管咬入困难,各架轧管机轧制力较小。为了保证换辊后顺利地轧制第1支钢管,装辊前可以用角磨机将第1机架轧辊表面打磨粗糙;并且空轧1支毛管,烧掉轧辊表面的多余的甘油,提高轧辊表面温度,增加轧辊表面的摩擦因数,另外可以适当将轧辊孔型扩大一些。如果换辊后轧制的是薄壁钢管,第1架轧管机孔型直径增大0.3~0.5 mm,相应的电机转速降低5~10 r/min;第2架到第4架轧管机孔型直径增大0.2~0.3 mm;第5架和第6架轧管机孔型直径增大0.5~1.0 mm。最后两机架孔型直径增大得较多是因为这两架轧管机伺服缸设计得小,轧制力报警值设置得低,容易发生轧制力报警导致的停车,依照这个范围调整后开轧的第1支钢管轧制力曲线一般情形如图1所示。

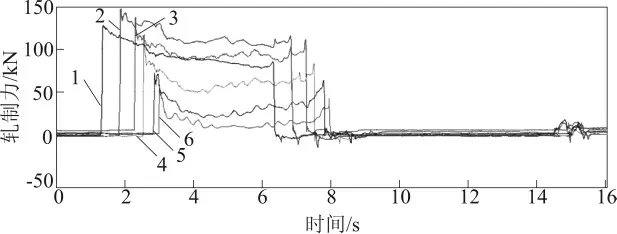

图1 换辊后第1支钢管轧制力曲线

换辊后的第1支钢管轧制力曲线特征类似于图1,各架轧管机轧制力曲线低于给定值,各机架轧制力曲线呈现较明显的拉钢状态,这就是三辊轧管机优于二辊轧管机的方面,当孔型没有完全充满,即便拉钢很严重也不会轻易地将钢管拉断,因为三辊连轧管机轧辊槽底与侧壁的速度差值小于二辊轧管机。如果换辊后开轧时对应的是中厚壁钢管,为了轧管机顺利地将毛管咬入,调整的主要区别是将第1架轧管机的孔型直径增大1~2 mm,对应地将第1架轧管机的电机转速降低20~30 r/min,其他轧管机孔型调整值不变,这样轧制的第1支钢管轧制力曲线形态也和薄壁钢管的相似。

1.2 孔型调整优先原则

当第1支钢管顺利通过后,根据轧制力曲线的数值与数学模型计算的轧制力值进行对比分析,并且结合钢管的实际长度与要求长度的差值调整各架轧管机孔型直径和轧管机转速,但是采取的是优先调整孔型直径原则,即轧管机轧制力低于计算轧制力,钢管长度达不到要求时;优先选择减小轧管机孔型直径,直到轧制力曲线反应的数值接近于计算值,钢管长度满足要求;再通过调整轧管机转速将轧制力曲线调平,这种调整思路称为“孔型调整优先原则”。究其原因,孔型设计时是不需要修正孔型直径和轧辊转速就能轧制出几何尺寸符合要求的钢管,孔型直径的修正值是为了弥补轧管机在带载荷时轧辊产生的弯曲力矩和轧件变形中的弹性变形部分,而调整转速是为了弥补由于重新调整孔型直径后产生的金属秒流量不匹配的问题。

现在以某厂6机架三辊连轧管机轧制的规格Φ89 mm×4 mm,材质20钢,连轧出口壁厚3.8 mm,芯棒直径127.2 mm,轧制的第1支钢管的轧制力和数学模型计算的轧制力为例,分析调整轧管机孔型直径和转速方式,直至轧制力曲线分配合理,钢管长度达到要求的调整过程。第1支钢管实际轧制力和计算轧制力见表1。

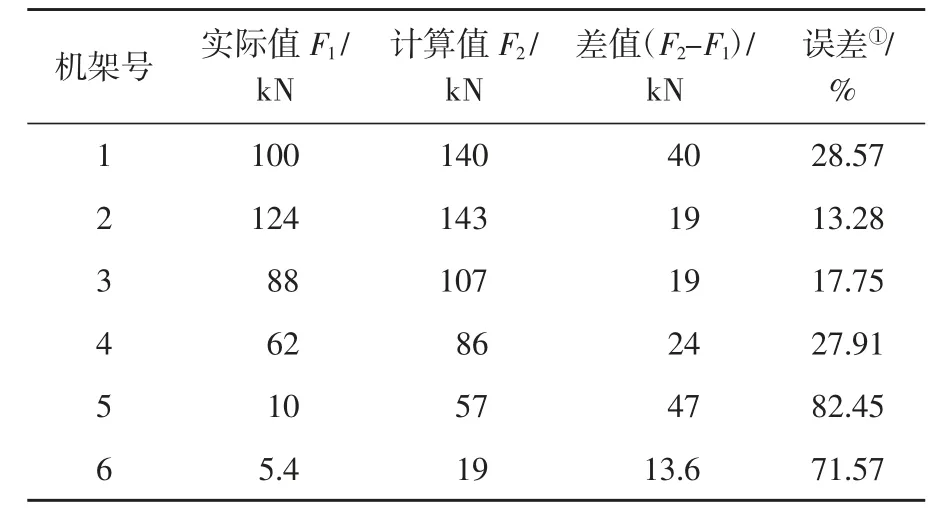

表1 第1支钢管实际轧制力和计算轧制力

通过表1分析得出实际轧制力低于计算轧制力值,各机架实际轧制力与计算轧制力的差值不一致。轧制该规格时出脱管机的荒管长度短于要求值1.2 m,反推出脱管机轧制的钢管壁厚4.1 mm(对于同一系列,出脱管机的荒管外径是一个定值,对于这里提到的外径是127 mm),所以连轧对应的壁厚为3.95 mm,数学模型设定的连轧管机出口壁厚是3.8 mm,最后一个机架轧辊孔型直径需要减小0.3 mm,孔型直径减小值是壁厚减小值的2倍。综合轧制力差值和连轧出口钢管长度对于6机架轧管机孔型做出如下调整(以下各机架孔型的调整值是在修正值为0的基础上进行调整)。

(1)第1架和第2架轧管机:第1架轧管机孔型直径减小0.8 mm,第2架轧管机孔型减小0.6 mm,同时第1机架转速降低5~10 r/min。因为第6架轧管机孔型直径需要减小0.3 mm,一般前两个机架轧管机孔型直径减小值是最后机架的2倍,第1架轧管机实际轧制力较计算轧制力低得多,所以第1机架孔型调整得多些。

(2)第3架和第4架轧管机:第3架轧管机孔型直径减小0.45 mm,第4机架减小0.5 mm。第3机架和第4机架孔型直径减小值是第6机架的1.5倍。第4架轧管机实际轧制力较计算轧制力低得多,所以孔型调整得多些。

(3)第5架和第6架轧管机:第5架轧管机孔型直径减小0.4 mm,第6架轧管机孔型直径减小0.3 mm。

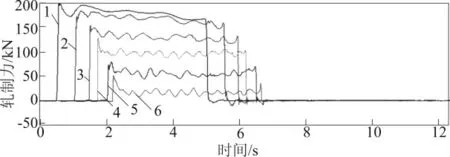

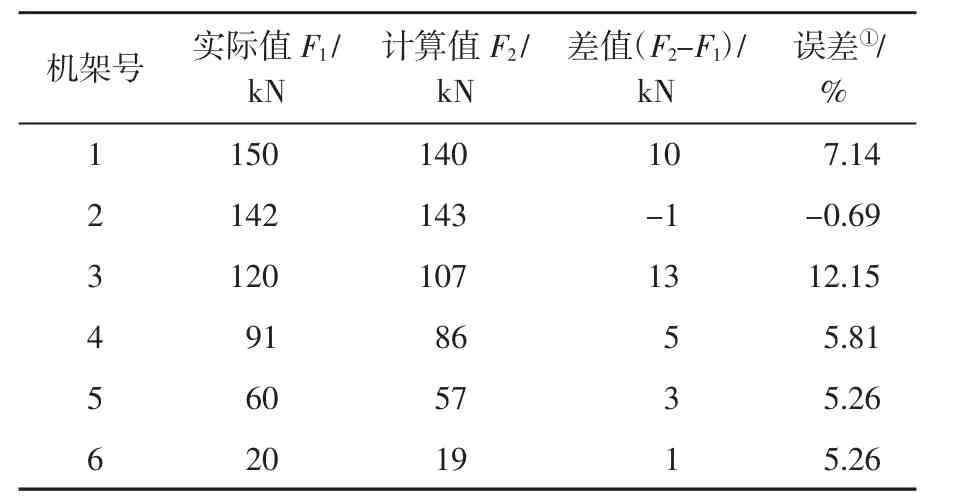

依照此方法修正各架轧管机孔型直径并且配合一定的转速调整,一般调整2~3支钢管,成品管长度就可达到设定要求,壁厚均匀性达到最佳,轧制力曲线也逐步平直,达到要求的轧制力曲线形态(图2),轧制分配合理后的实际轧制力和数学模型计算轧制力见表2。

图2 合理分配后的轧制力曲线

表2 合理分配后的实际轧制力和计算轧制力

1.3 小 结

(1)新换1套轧辊后调整孔型依照“三步调整法”:第一步,第1支钢管保证顺利过钢;第二步,对比分析第1支钢管的实际轧制力和计算轧制力,并且依据钢管轧制长度,制定调整方案,逐步调平轧制力曲线,钢管长度接近要求,改善钢管壁厚均匀性;第三步,根据曲线堆、拉钢情况微调转速,微调孔型直径,保证实际轧制力接近数学模型计算的轧制力(整体略高于计算值,或略低于计算值);保证钢管长度达到要求。实际轧制力和计算轧制力的偏差是由于毛管几何尺寸和温度参数与数学模型设定的参数存在偏差所致。

(2)轧制力曲线调整时遵循的原则为孔型调整优先,转速调整为辅。

(3)三辊连轧管机区别于二辊连轧管机,三辊连轧管机调整轧制力曲线微拉钢不会造成拉凹或拉断,二辊连轧管机由于轧辊槽底与侧壁速度差值大导致二辊连轧管机拉钢曲线容易造成钢管拉断[5-16]。

2 事故曲线分析

2.1 连轧管机芯棒与荒管脱不开

连轧管机轧制完成后,脱管机不能将芯棒和荒管(经过连轧管机轧过的钢管称为荒管)分开,导致芯棒回退时将荒管带回,这种工艺事故称为“不脱棒”,“不脱棒”事故都发生在机组轧制极薄壁钢管时,轧制中厚壁钢管一般不会发生该工艺事故。连轧管机的最后一机架轧管机抛钢后,荒管前进的动力完全依靠脱管机提供,同时芯棒开始返回到起始位置,荒管和芯棒的运动方向恰好相反,这样就能够使荒管和芯棒脱离开,但是当脱管机给荒管的拉力不足以使芯棒和荒管脱开就会发生“不脱棒”的情况。

产生“不脱棒”事故的原因概括为以下几方面:

(1)出连轧管机的荒管壁厚过薄,钢管温降大,金属收缩量大,导致荒管内表面与芯棒没有间隙,造成脱棒困难。

(2)脱管机减径率偏小,导致脱管机的曳入力不够。

(3)限动齿条位置和速度控制与轧管机配合不合理。最后一个机架轧管机没有抛钢时,限动齿条速度由限动速度降低到0,经过一个0.5 s左右的延时或是没有延时限动齿条开始返回,这样就易发生芯棒将荒管带回的事故。

(4)轧辊冷却水喷嘴设计不合理,水嘴伞面小,水量集中喷射到荒管的某一条生产线上。

(5)芯棒表面的石墨润滑不理想,石墨润滑层不均匀,芯棒润滑前温度过高,石墨在芯棒表面起气泡;润滑前温度过低,石墨不能及时干燥而刮掉,起不到降低芯棒和钢管内表面摩擦力的作用。

不脱棒事故的解决措施如下:

(1)尽量提高荒管的开轧温度,即提高连轧开轧前的毛管温度;在保证轧辊冷却效果的前提下控制轧辊冷却水;提高连轧管机的轧制速度,缩短轧制时间,减小温降。

(2)增加脱管机的减径量,提高脱管机的曳入力。

(3)改造芯棒,根据最后一机架轧管机抛钢后芯棒与荒管接触的长度,将该段长度设计成锥形,这种方法对于轧制极薄壁钢管产生的“不脱棒”问题特别有效。

(4)限动齿条的工艺行程满足要求,保证最后一机架轧管机抛钢后限动齿条再从限动速度开始减速到停止。

(5)保证芯棒表面的润滑效果。

2.2 轧辊断裂事故曲线

轧钢过程中如果某架轧管机的轧辊出现断裂或碎辊,则轧钢不能顺利进行,发生的情况也是多样的,有可能直接堆钢,也有可能轧制力曲线波动比较大勉强能完成轧制。

对于断辊的轧制力曲线,轧制过程中某架轧管机轧制力曲线突然出现异常波动,后方轧管机曲线也随之出现类似不同程度的波动,这种波动没有规律,断辊机架轧制力在某一位置突然下降,该架后面的机架轧制力会出现骤然上升趋势。轧制力曲线出现这些特征是由于事故机架的孔型不完整,通过该机架的金属体积和形状不受该机架孔型控制,以不规则形状进入到后方机架的孔型内,造成后方机架的轧制力出现波动及升高现象。

2.3 “轧辊打滑”导致的钢管轧断

连轧管机轧断钢管产生的主要原因有调整参数错误造成金属秒流量明显不匹配;机械设备故障造成轧制中断;轧辊断裂;轧辊表面由于黏氧化铁皮造成摩擦因数降低(轧辊打滑),导致金属的秒流量平衡被破坏,金属不能正常通过该架轧管机造成钢管拉断。

某机架轧辊表面黏氧化铁皮,辊面摩擦因数降低,导致金属不能顺利通过该孔型,金属秒流量平衡被破坏,打滑的机架出现严重的堆钢情况,后方的机架出现不同程度的拉钢情况,拉钢曲线反映出机架间存在张力,当这种张力达到一定程度钢管被拉断。另外某架轧管机受力过大,该机架轧辊辊面磨损的较其他轧管机严重也会发生“轧辊打滑”事故。