330MW机组宽温脱硝催化剂布置方案设计与运行效果分析

2021-12-14赵俊平马子然赵春林肖雨亭王立静王宝冬王善辉周佳丽

赵俊平,马子然,赵春林,肖雨亭,王立静,王宝冬, 王善辉,张 威,周佳丽

(1.国网能源和丰煤电有限公司,新疆 塔城 834411;2.北京低碳清洁能源研究院,北京 102211;3.江苏龙源催化剂有限公司,江苏 无锡 214123)

1 引言

在“2030年碳达峰、2060年碳中和”的愿景下,电力企业将大幅提高新能源装机量,但此类电源点具有间歇性、波动性、反调峰特性以及预测精度和容量可信度低等特点,因此新能源高比例接入电网使得燃煤电厂深度调峰低负荷运行成为常态。燃煤机组在参与深度调峰过程中,运行参数偏离设计值,导致成本增加,因此参与深度调峰的机组可获得电价补贴[1-2]。

目前,我国60%总装机近7亿kW的燃煤机组处于低负荷运行状态,火电平均利用小时数将长期低于4000h,其中仅有 6%的煤电装机具备灵活性调峰能力,燃煤机组进行深度调峰改造对我国能源转型2060年实现“碳中和”有重要意义[3]。

煤电机组在深调负荷时,烟温会随负荷在较大范围内波动,污染物排放要满足超低排放的要求[4-5]。但环保部2015年发布通告,公告对于电厂SCR脱硝系统在任何运行负荷时,都必须按《火电厂大气污染物排放标准》严格执行[6]。燃煤电厂深度调峰时烟气温度为260~300℃,低于传统脱硝催化剂320~400℃温度窗口。当脱硝系统低负荷运行时,存在低温下脱硝活性低,易发生严重硫中毒的问题[7-9],并会影响安全运行[10-12],因此需要开发新型脱硝催化剂,以满足燃煤机组深度调峰时污染物的排放标准[13-15]。

本文以330MW机组的脱硝系统为研究对象,根据其运行状况和实际烟气参数条件提出了前两层为宽温催化剂,备用层为常规催化剂的改造方案,以及宽温脱硝催化剂的设计方案;分析了技术改造后机组的实际运行情况,并在实际烟气工况下对脱硝系统的性能进行验证,机组在并网喷氨后出口NOx达到超低排放的要求。

2 研究方法

2.1 研究对象

2.1.1 烟气参数

某330MW国产亚临界空冷燃煤发电机组,SCR脱硝装置采用高灰型工艺,反应器布置在省煤器与空预器之间,同步配套建设双室四电场静电除尘系统及石灰石—石膏湿法烟气脱硫装置。锅炉设置两台SCR反应器,不设反应器烟气旁路,烟气从省煤器出口进入反应器,反应后的烟气直接进入空气预热器。脱硝装置采用一台机组两个反应器布置,还原剂采用尿素。

脱硝催化剂采用“2+1”布局,初装两层催化剂。机组脱硝系统于2014年7月投入运行,年运行7000h,设计出口NOx质量浓度为100mg/m3。2017年4月,机组进行超低排放改造,加装备用层催化剂,设计出口NOx质量浓度为50mg/m3。

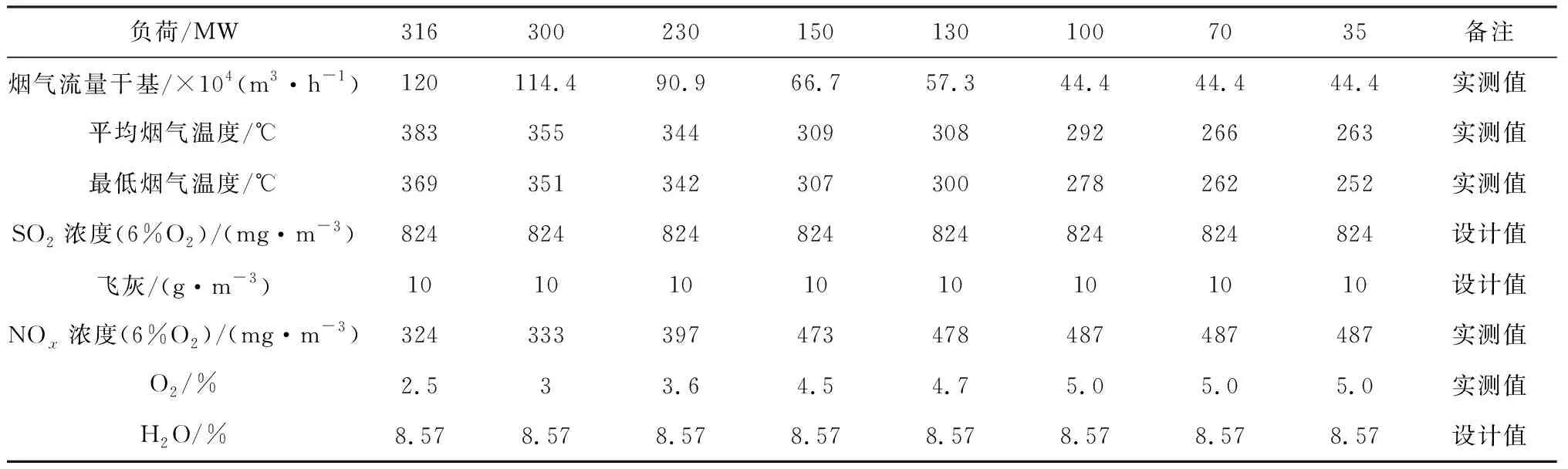

以此330MW机组的脱硝系统为研究对象,采集现场实测和部分设计数据,包括不同负荷下的烟气流量、温度及NOx排放情况(如表1所示)。表1中SO2浓度、H2O、飞灰均为脱硝系统设计值。

表1 烟气条件参数

实测显示,机组在30%~100%负荷运行时,烟气温度为278~383℃,入口NOx质量浓度为300~500mg/m3,在低负荷运行时,烟气温度低,NOx含量和过量空气系数大,因此对脱硝催化剂的低温性能提出更高要求。

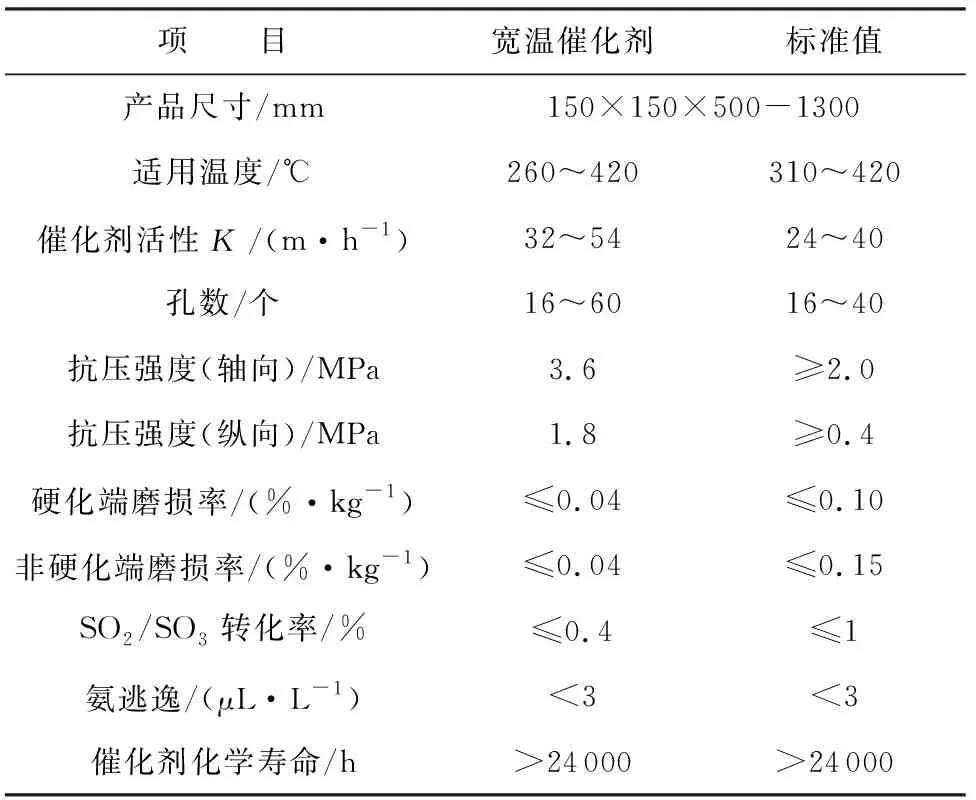

2.1.2 宽温脱硝催化剂

本项目中宽温脱硝催化剂适用温度区间为240~420℃[15]。宽温脱硝催化剂(见表2),与常规脱硝催化剂相比,380℃高温和260℃低温脱硝活性均有提升,氨逃逸<3μL/L,SO2/SO3转化率<0.4%,满足机组深度调峰时超低排放的要求。

表2 宽温脱硝催化剂性能保证值

2.2 优化设计方案

2.2.1 优化布置方案

本项目的催化剂更换方案是将初装两层的常规催化剂替换为宽温催化剂,备用层的常规催化剂予以保留,更换后实现该机组在30%~100%负荷下脱硝效率满足超低排放标准。

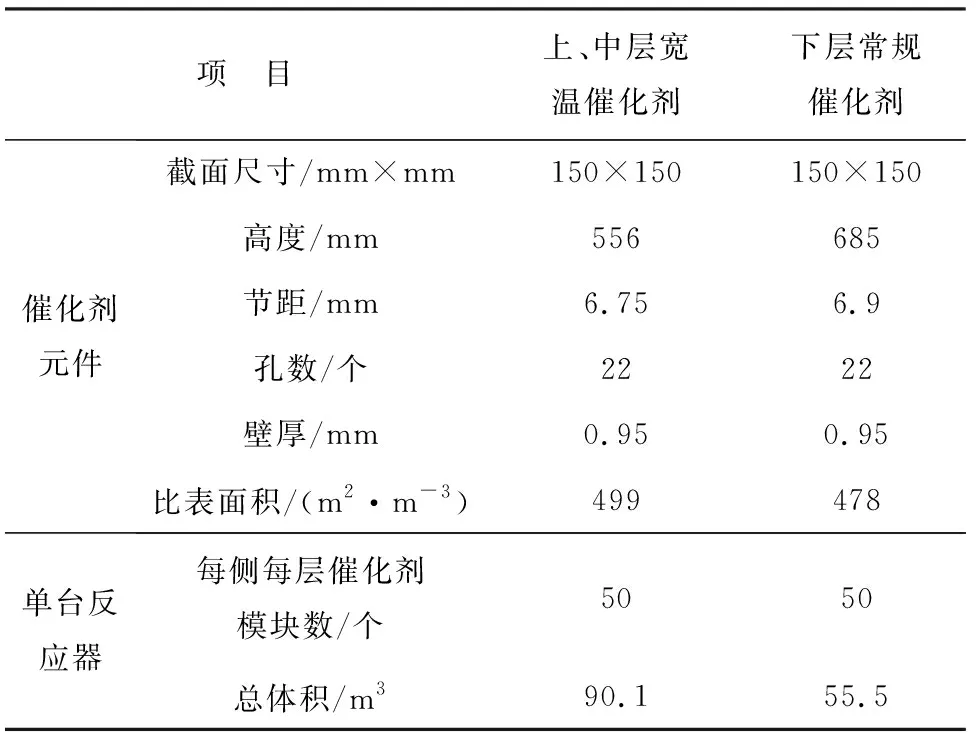

考虑实际烟气工况条件,结合原有备用层催化剂剩余性能的情况,设计催化剂参数[16-18],宽温催化剂与初装两层的常规催化剂选型保持一致,如表3所示。

表3 脱硝催化剂设计参数

2.2.2 催化剂安全运行风险分析

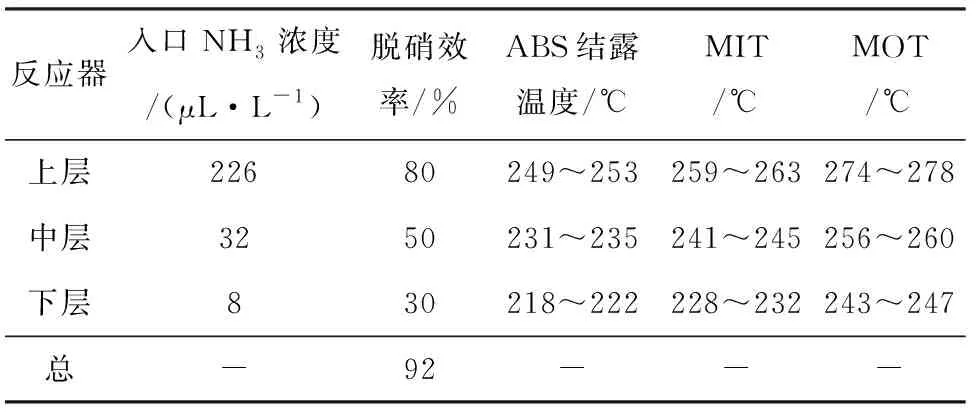

基于机组实际的烟气参数条件及宽温催化剂的设计参数,脱硝系统的脱硝效率为90%,氨氮摩尔比MR=0.92,喷氨浓度220μL/L,SO2浓度为70~140μL/L,SO3浓度为0.7~2.8 μL/L,烟气中H2O含量8.57%,根据公式[25]可计算出硫酸氢铵在不同层催化剂中的结露温度,上层宽温催化剂的硫酸氢铵结露温度为249~253℃。

SCR脱硝系统正常投运要求烟气温度在最低连续运行温度(minimum operation temperature,MOT)以上。最低连续运行温度为一定NH3和SO3浓度下的烟气在催化剂孔隙中开始凝结硫酸氢铵(ABS)的温度。当烟温低于硫酸氢铵露点温度时,液态硫酸氢铵进入催化剂微孔中覆盖活性表面,限制脱硝反应进行[22]。烟气中硫酸氢铵结露是SCR低负荷投运的主要限制因素,因此催化剂应避免在最低连续运行温度以下运行,防止硫酸氢铵堵塞催化剂微孔[23-24]。基于此,本项目对各层催化剂的硫酸氢铵结露温度及最低连续运行温度进行了评估。

考虑反应器内温度场分布不均,烟气温度分布偏差±10℃和15℃安全裕量的情况,设置MIT为最低喷氨温度(minimum injection temperature,MIT),通过文献及工程经验可估算出最低喷氨温度及最低连续运行温度,指导脱硝安全运行[26],最低喷氨温度相比硫酸氢铵最高析出温度253℃提高10℃,为259~263℃,最低连续运行温度相比硫酸氢铵最高析出温度253℃提高25℃,为274~278℃。

根据机组烟气温度DCS数据可知,30%负荷下省煤器入口烟气温度为276℃,以上条件满足最低喷氨温度要求。

PNH3(atm)×PSO3(atm)=2.97×1013×e(-54.950/RT)

式中:为PNH3的体积浓度,为PSO3的体积浓度,R为通用气体常数1.987cal/kmol,T为烟气温度,℃。

2.3 测试参数及方法

2.3.1 测试参数

按照《烟气脱硝催化剂检测技术规范》(GB/T38219-2019)、《火电厂烟气脱硝催化剂检测技术规范》(DL/T1286-2013)、VGB 《Guideline for the Testing of DeNOxCatalysts》、EPRI 《Protocol for Laboratory Testing SCR Catalyst Samples》等标准对全尺寸宽温脱硝催化剂的理化及工艺特性进行实验室全尺寸检测,包括脱硝效率、氨逃逸、活性等参数。

预测不同负荷下脱硝系统的脱硝效率和氨逃逸根据公式进行计算。

式中:VA为面速度(实际运行工况计算),K为不同负荷下的催化剂活性(实验室测量或预测值)[19],MR为NH3/NOx摩尔比,本项目取值为0.92(脱硝系统入口NOx浓度为487 mg/m3,控制脱硝系统出口NOx浓度<40mg/m3)。CNH3为氨逃逸浓度(<3μL/L),CNO为脱硝系统入口NOx浓度(入口NOx=487 mg/m3,NOx=237μL/L),VA为面速度,K为催化剂活性[26]。

2.3.2 测试方法

按照 《电站锅炉性能试验规程》(GB/T10184-2015)、《燃煤电厂烟气脱硝装置性能验收试验规范》(DL/T260-2012)、EPA-CTM-027 《Procedure for Collection and Analysis of Ammonia in Stationary Source》、EPA-M-8 《Determination of Sulfuric Acid and Sulfur Dioxide Emissions from Stationary、EPA-M-7E 《Determination of Nitrogen Oxides Emissions from Stationary Sources》,2020年9月进行现场测试,检验SCR脱硝系统的性能指标,并为电厂脱硝运行提供技术数据。根据机组实际负荷条件,SCR脱硝装置性能考核性试验分别在304、150、75MW负荷工况下进行,同步在反应器进出口测量NO和O2浓度,并在反应器出口采集氨逃逸样品,计算脱硝效率和氨逃逸浓度。在反应器进出口采集SO2、SO3烟气样本,并记录所采集的O2浓度。利用化学滴定法分析样品中的硫酸根离子浓度,并根据所测量的O2浓度和烟气流量,计算各采集点的烟气中的干基SO2与SO3浓度,进而计算烟气通过催化剂层的SO2/SO3转化率。

3 结果与讨论

3.1 催化剂活性衰减预测

2017年5月,上层催化剂已投运19000h,催化剂活性值K=33.04m/h(催化剂初始活性K0=40m/h),K/K0=82.6%。催化剂每1000h衰减速率为0.9%,24000h后催化剂活性衰减K24000/K0=0.78。由于上层催化剂受烟气中SO2和粉尘的影响较大,因此活性衰减速率最快,大于中、下层催化剂活性衰减速率。如果按照上层催化剂活性衰减速率估算中、下层催化剂衰减速率,可为脱硝系统安全性能评估留有裕量[20-21]。

预计到2019年11月,上、中层催化剂累计运行时间为36400h,按照每1000h催化剂衰减速率为0.9%的规律,计算上、中层催化剂剩余活性分别为K上=26.9m/h,K中=26.9m/h。下层催化剂从累计运行18000h,初始活性K0=40m/h,按照上层催化剂衰减规律,K下=33.3m/h。K上/K0=0.67、K中/K0=0.67、K下/K0=0.83,催化剂最低活性保证值为K终点/K0=0.7,可见上层和中层催化剂已不能满足催化剂设计要求。下层催化剂衰减值满足设计余量要求,可以继续使用。

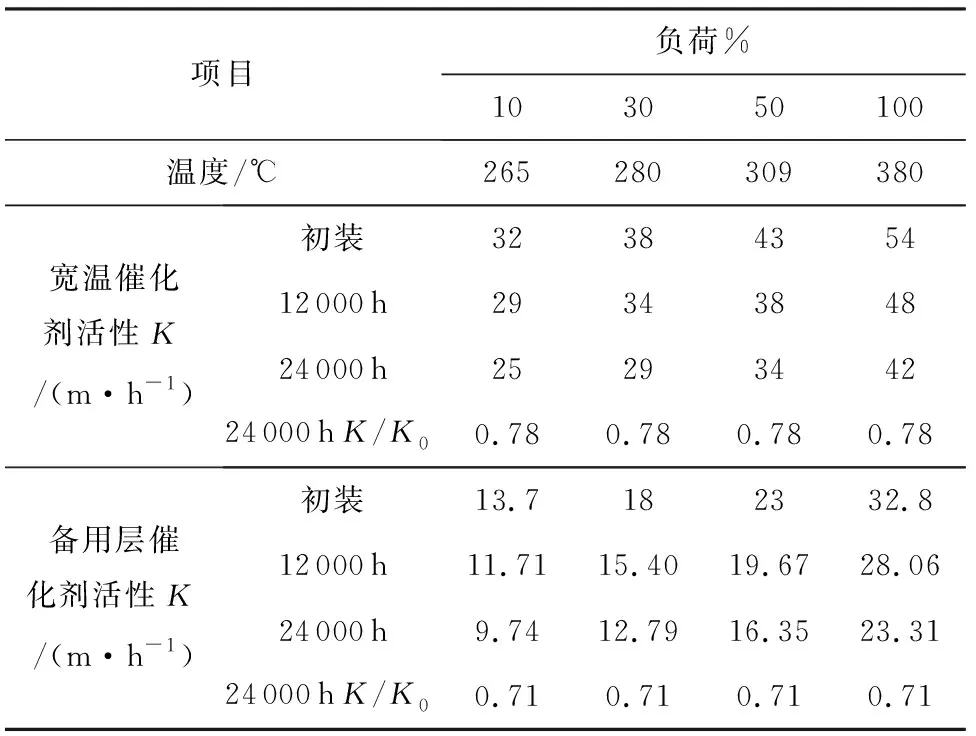

技术改造初期,宽温催化剂(K0=54)和备用层催化剂的所剩活性(K=32.8),然后计算出脱硝系统运行12000h和24000h时,催化剂的剩余活性值,如表4所示。

表4 各层催化剂活性衰减

3.2 脱硝效率和氨逃逸预测

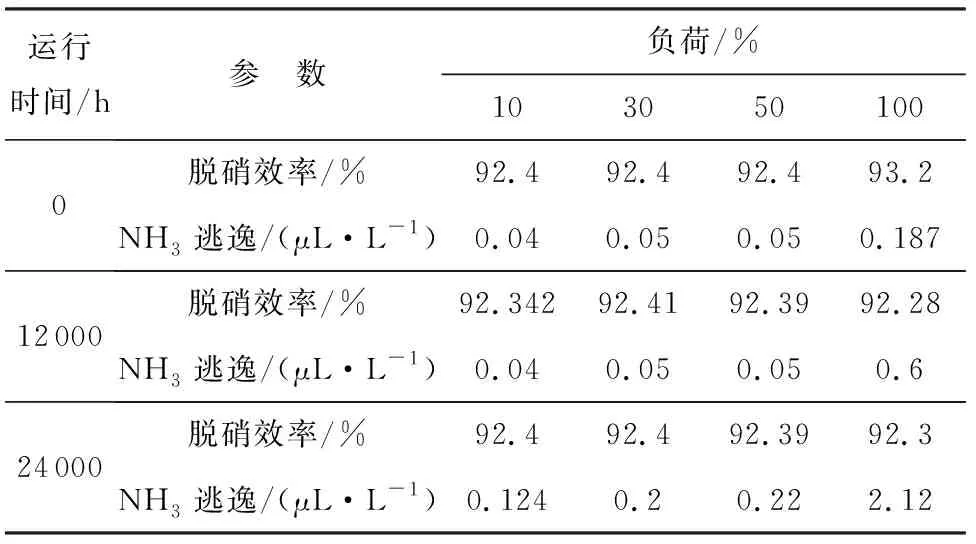

在不同负荷下脱硝系统的效率和氨逃逸预测结果如表5所示。

表5 模拟计算结果

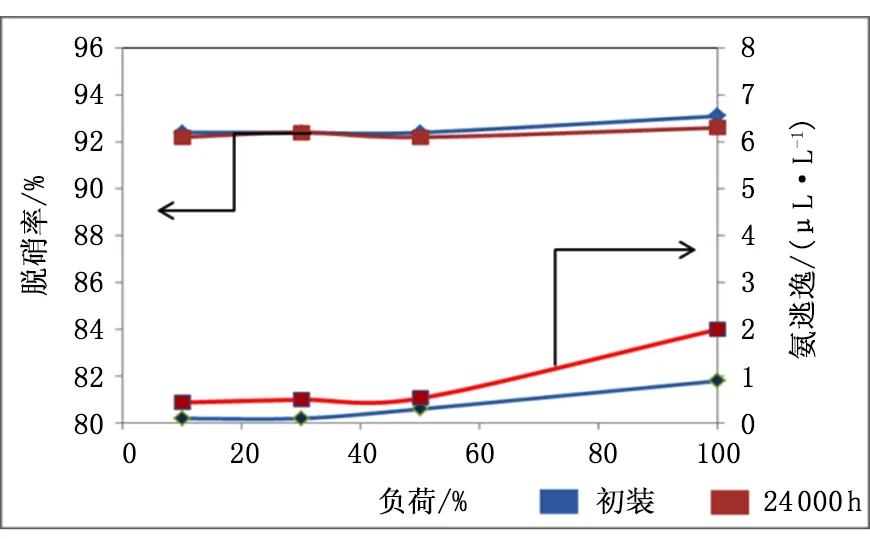

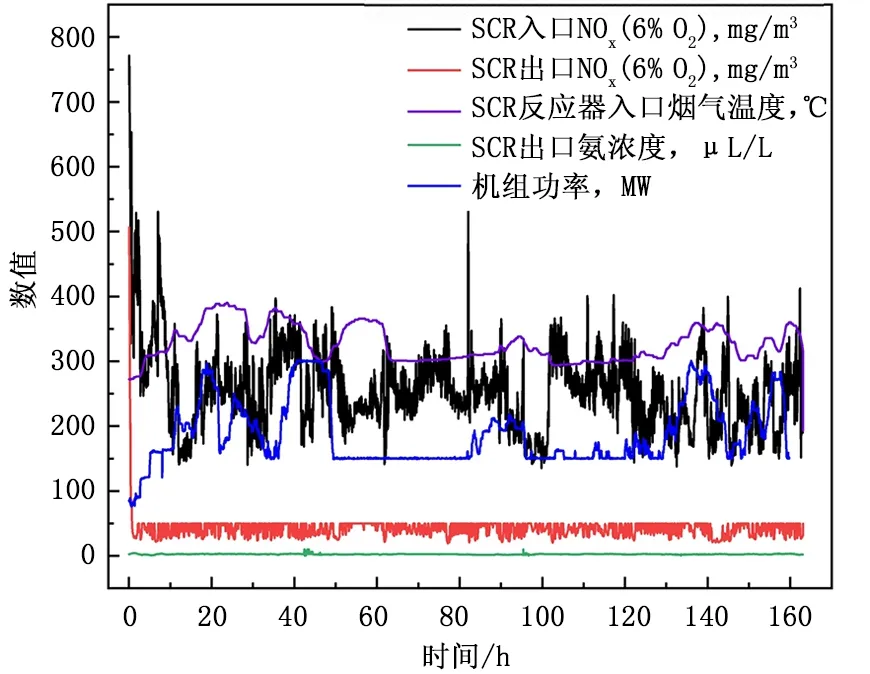

初装时三层催化剂脱硝效率大于92%时,氨逃逸为0~0.187μL/L,催化剂设计余量较大。运行12000h后,三层催化剂脱硝效率超过92%,氨逃逸为0~0.6μL/L,催化剂设计余量较大。催化剂运行24000h,三层催化剂脱硝效率大于92%,氨逃逸为0~2.12μL/L,仍能满足设计要求。此时可考虑催化剂化学寿命结束后的大修期内将备用层催化剂也更换为宽温催化剂,图1为计算模拟改造工程初始至24000h的脱硝效率与氨逃逸。

图1 计算模拟改造工程初始至24000h的脱硝效率与氨逃逸

因此,基于催化剂活性的测试可知,当初装两层传统催化剂全部更换为宽温催化剂时,机组30%~100%负荷下,在改造工程结束后的24000h内(运行小时数),预计脱硝效率>92%,出口NOx排放<35mg/m3,出口氨逃逸<3μL/L。

3.3 运行效果

硫酸氢氨在催化剂孔内的凝结温度如表6所示。前两层为宽温催化剂、保留备用层常规催化剂的更换方案在机组宽负荷连续运行状态下,均具备安全运行的条件。

表6 ABS在催化剂孔内的凝结温度

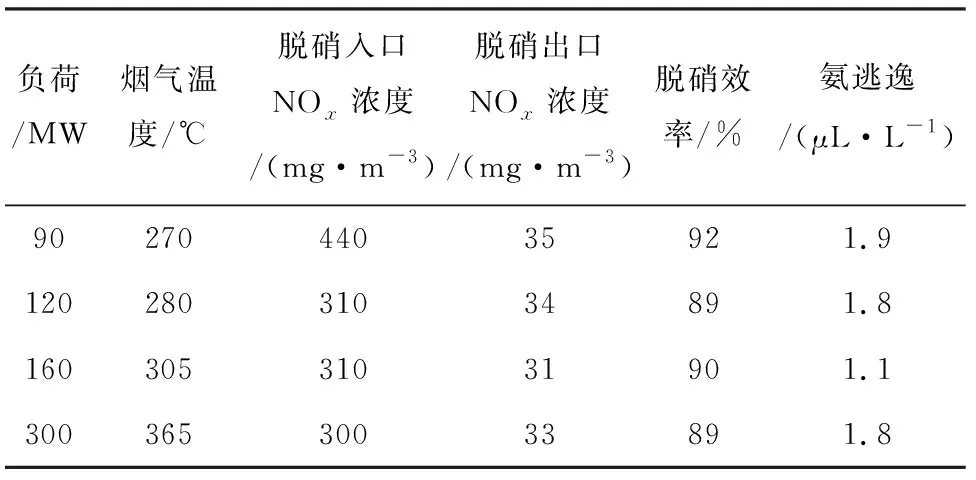

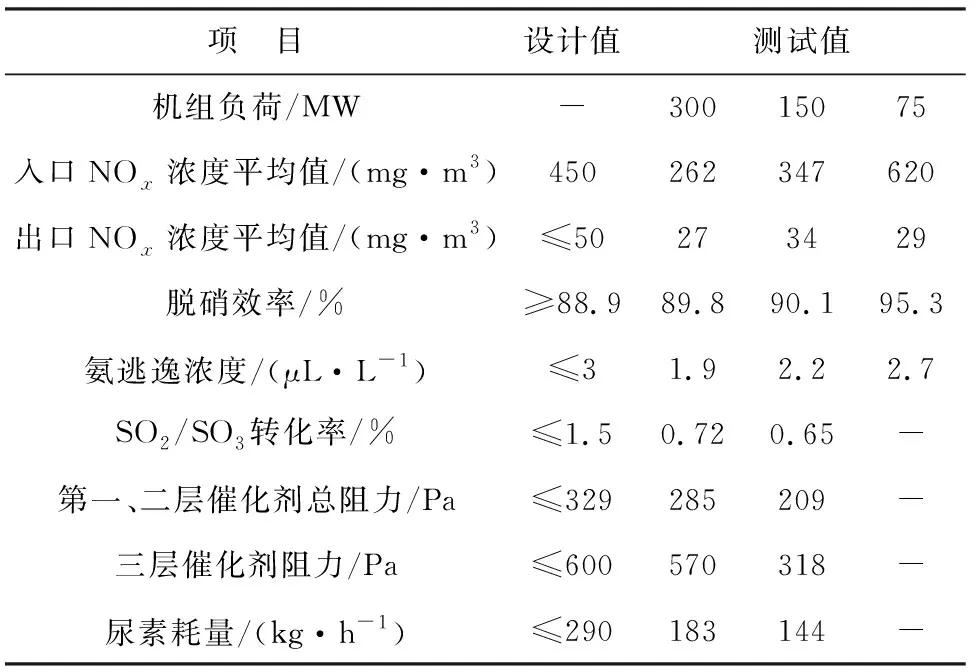

机组于2020年6月改造按计划安装宽温催化剂,进行脱硝试验,从冷态启动将负荷升至90~160MW阶段,烟气温度为270~300℃,脱硝系统出口NOx质量浓度<50mg/m3。表7为机组脱硝系统运行数据,图2为根据机组的DCS导出数据绘制的启炉运行时烟温、入口/出口NOx质量浓度、氨逃逸的曲线图。

表7 机组脱硝系统运行数据

在168h运行期间,负荷30%(90MW)时,对应脱硝反应器入口温度270℃,脱硝系统入口NOx质量浓度为440mg/m3,脱硝系统出口NOx质量浓度小于35mg/m3,脱硝效率不小于92.0%,氨逃逸为1.9μL/L;负荷100%(300MW)时,对应脱硝反应器入口温度360℃,脱硝系统入口NOx质量浓度为300mg/m3,系统出口NOx质量浓度小于33mg/m3,脱硝效率不小于89.0%,氨逃逸为1.8μL/L。说明宽温催化剂能够实现该机组30%~100%负荷下脱硝效率满足超低排放标准。

图2 机组运行时烟温、入口/出口NOx浓度、氨逃逸的曲线

机组稳定运行4000h后,催化剂的脱硝性能考核试验,如表8所示。机组 304MW、150MW 及 75MW 负荷下,实测 SCR 入口 NOx浓度分别为262、347、620mg/m3,前两层宽温催化剂脱硝效率分别为 84.5%、84.1%、90.1%,三层催化剂整体脱硝效率分别为 89.8%、90.1%、95.3%,氨逃逸浓度分别为 1.9、2.2、2.7μL/L,节省喷氨量2.0 kg/h,NOx排放浓度分别为 27、34、29mg/m3。机组高、中、低负荷下,SCR 脱硝装置均满足“SCR 装置最大脱硝效率不低于 88.9%且氨逃逸浓度不大于 3μL/L”的性能保证值。

表8 机组催化剂性能考核情况

4 结论

(1)通过对各层催化剂安全运行风险分析可知,机组在低负荷运行时烟温高于最低连续运行温度,由硫酸氢氨结露引起催化剂失效的风险较低。进而根据电厂催化剂衰减规律,预测计算出经过改造的脱硝系统运行24000h后的脱硝活性,建议考虑将备用层催化剂更换为宽温催化剂。

(2)项目实施后能满足机组在30%~100%负荷下运行的脱硝超低排放的需求。机组锅炉点火运行从冷态升至90MW,脱硝系统入口烟气温度达到270℃开始投脱硝,脱硝系统NOx排放浓度数据优于燃煤电厂污染物超低排放要求(<50mg/m3),脱硝效率不小于89%。