进口端壁导叶对离心压气机特性影响研究

2021-12-10田红艳刘欣源

田红艳,侯 康,佟 鼎,刘欣源

(1.河北工业大学 机械工程学院 国家技术创新方法与实施工具工程技术研究中心,天津 300401;2.中国北方发动机研究所 柴油机增压技术重点实验室,天津 300400)

0 概述

离心压气机在航空航天、车辆动力及能源化工等方面都有着广泛的应用。随着需求的强化,要求离心压气机满足高压比、高效率的同时,还要有较宽的流量范围。关于提升离心压气机流量范围的方法,除了对离心叶轮本体进行气动叶型设计之外,蜗壳的机匣处理[1-5]、进气预旋[6-7]等外部流动控制改进技术措施也是目前研究的热点。进气预旋是指采用导叶改变压气机进口气流切向速度来重构叶轮进口的速度三角形,从而影响离心压气机的特性。对于进气预旋,国内外众多学者开展了相关的研究工作。文献[8-9]中采用粒子图像测速仪测量了压气机进口处的速度场,结果表明采用切向进气装置能够扩大压气机的流量范围。文献[10]中对带有进气预旋的单级离心压缩机流动特性进行了仿真研究,研究表明在进口大预旋条件下,除蜗舌外的周向位置外,叶轮内流动参数和主叶片受力趋于周向对称分布。文献[11]中以增压器无叶扩压离心压气机为研究对象,进行了压气机预旋导叶及扩压器的重新设计,研究结果表明压气机进口预旋在保证压气机最高效率情况下,能够使压气机的流量范围拓宽16.7%。文献[12]中对某轴流进口导叶涡轮增压器开展了相应的研究工作,指出负预旋导叶使压气机效率下降4个百分点,而正预旋导叶使效率下降1个百分点的结论。文献[13]中对轴向和径向不同的导叶形式开展了研究工作,发现相同导叶叶片角度对压比的影响基本相同。文献[14]中试验分析了轴向进气导叶叶轮出口气流角,得到了在进气导叶影响下的叶轮出口气流角分布规律。文献[15]中针对高压比压气机MAP需求,通过正负预旋导叶调节了压气机喘振/堵塞裕度。文献[16]中提出了一种新型的预旋方法,在离心压气机进气道内壁设计了一排周向分布的孔,对轮缘附近的气体进行预旋,结果表明该方法可以有效扩展压气机在各转速下的工作范围,增强压气机稳定性。文献[17]中对进气预旋开展了相应的研究工作,提出了一种有效提升压气机稳定工作范围的预旋结构,并进行了仿真与试验分析。文献[18]中采用优化算法优化导向叶片,以降低压缩机的质量流量和功率并显著提高效率。文献[19]中讨论了进口导叶对压气机和泵预旋的调节作用,指出进口导叶在叶轮进口诱导流体速度旋转,正预旋可以减小叶轮内的二次流和回流,改善非设计工况的性能,而一定的负预旋可以减小大流量下叶轮进口冲击损失,但随负预旋角度的增大,回流现象恶化,冲击损失增大。同时进口导叶的截面形状、与叶轮进口的轴向距离等也会影响压气机性能。文献[20]中研究了轴流压气机近失速点性能与可转导叶的影响规律,研究表明旋转叶片向着叶片前缘吸力面方向可以推迟失速发生。

本文中针对进口端壁导叶对离心压气机特性影响开展了相应的研究工作,分别讨论了堵塞工况、最高效率工况和小流量工况下,正负预旋导叶对离心压气机性能的影响,给出了一种可以有效调节离心压气机性能的端壁导叶预旋结构,该结构形式简单,易于加工和安装,具有较好的工程应用价值。

1 数值仿真模型及标定

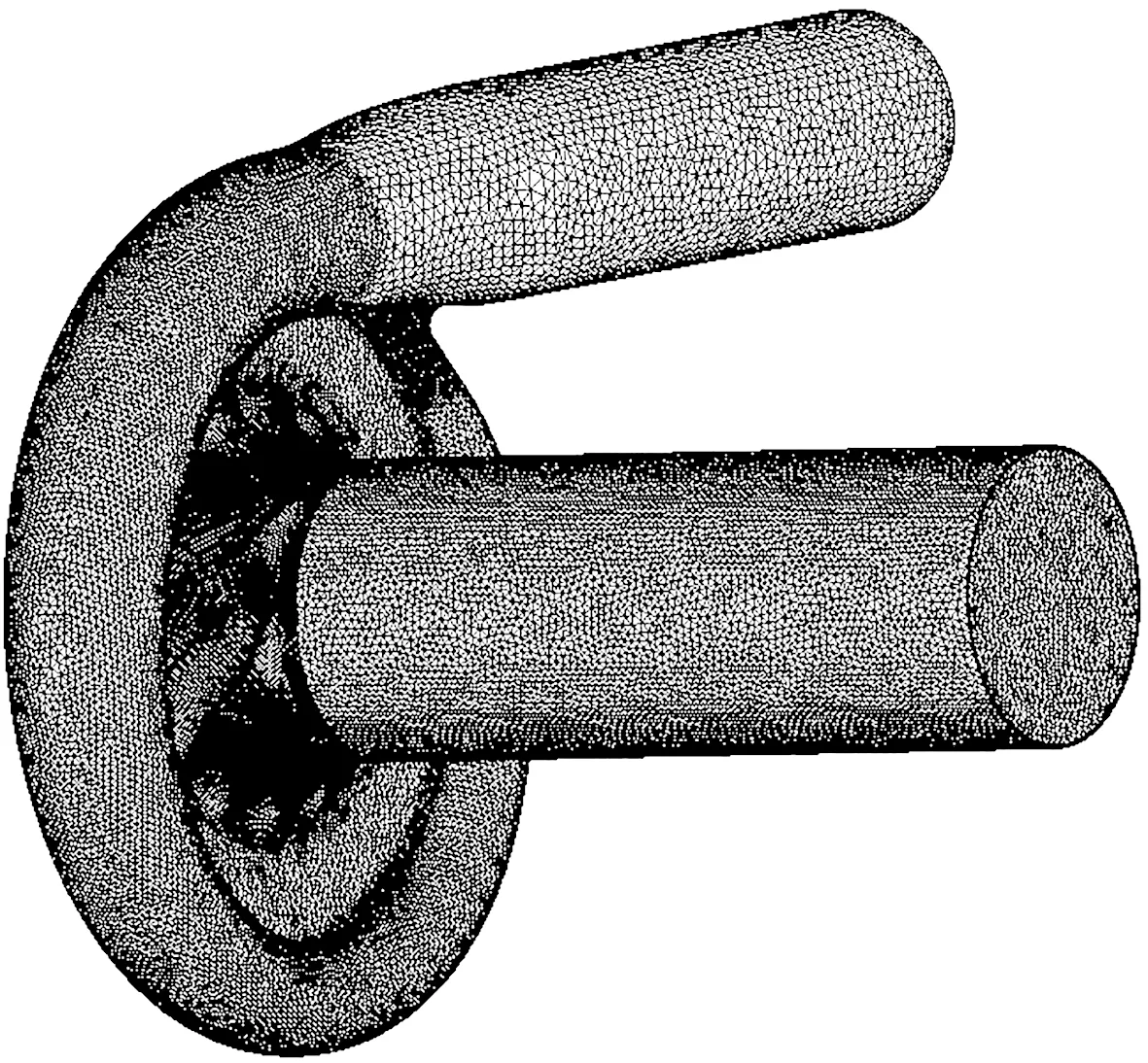

以某进口无导叶离心压气机为研究对象。几何模型依据实物构建,包括进口管路、叶轮、无叶扩压器和蜗壳。压气机的叶轮由7支主叶片和7支分流叶片组成,计算区域划分及叶轮如图1所示。主要几何参数如表1所示。

图1 计算区域及叶轮示意图

表1 压气机主要几何参数

采用全周叶轮通道网格和蜗壳进行计算,用TurboGrid对叶轮进行网格划分,并进行周向网格复制,其他几何部分在Workbench ICEM中进行网格划分,总网格数量370万,其中叶轮网格数量208万,网格划分示意图见图2。

图2 离心压气机网格结构

仿真计算通过ANSYS-CFX求解,选用SST湍流模型,差分方法为一阶迎风格式,转静交界面为Stage速度平均处理。压气机进口温度298 K,初始压强为101 325 Pa。 固壁边界条件为绝热,无滑移条件。数值计算过程中压气机出口条件给定初始静压,由大流量工况向小流量计算,当出口静压条件响应不明显时改用质量流量,直到接近压气机的失速点使残差呈上升趋势而计算结果的各个参数值无法收敛时停止计算,认为已达到离心压气机喘振工况。其收敛性判定依据:(1) 全局残差和各仿真参数残差下降3个量级;(2) 进出口流量相对误差小于0.5%;(3) 效率和压比特性收敛至定值或出现周期性震荡。

为了验证数值仿真模型的正确性,首先对进口无导叶离心压气机开展性能台架试验,压气机特性试验结果与仿真结果对比如图3所示。从中可以看出在不同转速下,数值模拟都能较为准确地预测出对应的最高效率点和堵塞点位置,仿真结果的大流量工况的效率和压比值略高。分析认为仿真性能与试验结果产生差异的主要原因在于:一是数值仿真模型与真实试验样机的差异,仿真模型中的间隙,壁面设置为标准状态,而真实的样机存在加工偏差、壁面粗糙度等问题,会产生一定的误差。二是仿真条件与真实试验测量的差异,仿真时性能参数的计算依赖于计算域的选取,边界条件可以按照理想状态设定为绝热壁面,但是实际测量时性能测点存在一定程度的不稳定性,且压气机蜗壳、叶轮和润滑油都有一定的热量损失,同时在压气机性能试验中测量参数的不均匀和波动都会造成测量的误差,导致计算结果与实际情况存在差异。但从整个工况来看,数值模拟都较好地预测出了对应的高效率点和工作范围,误差在可接受范围内。之后的研究均采用相同的网格模型尺度、计算方法及收敛判断准则。

图3 压气机特性仿真和试验结果对比

2 进口端壁导叶预旋结构

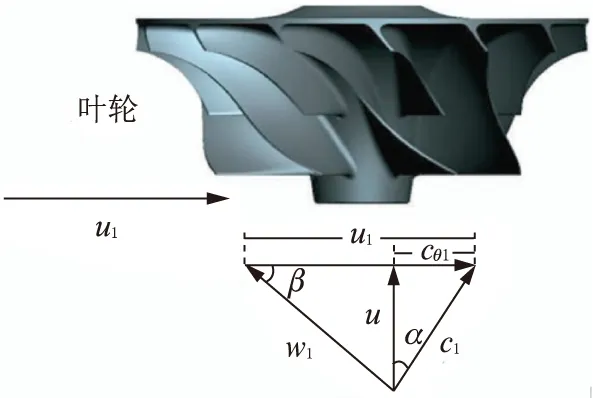

2.1 进气预旋原理

进气预旋结构一般布置在离心压气机叶轮进口前端,通过改变压气机进口气流切向速度来重构叶轮进口的速度三角形。

图4 压气机叶轮进气预旋速度三角形示意图

2.2 进口端壁导叶预旋结构

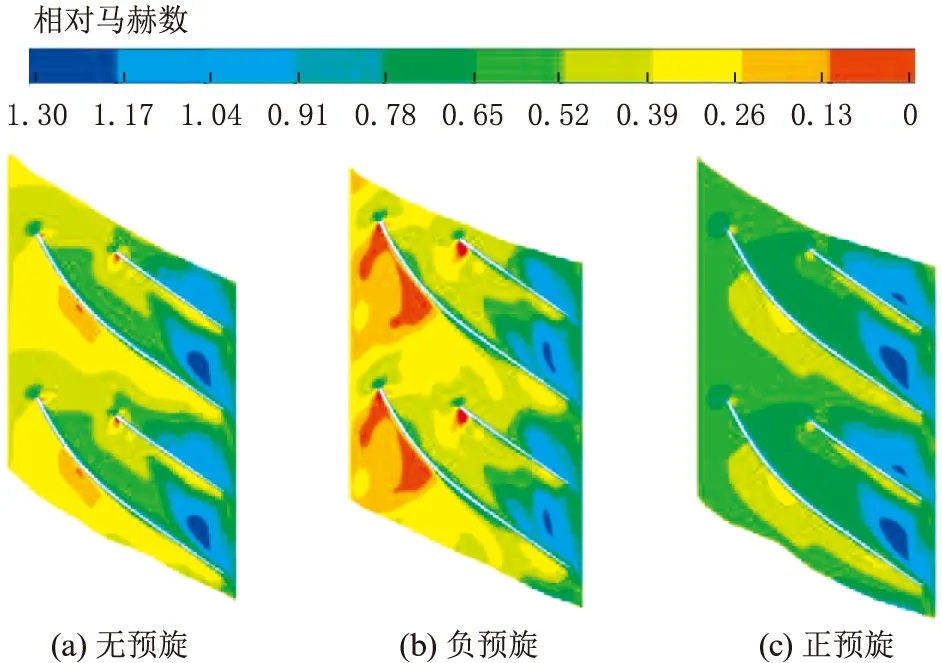

本研究中的进口端壁导叶结构是在文献[16]中研究工作的基础上提出的,将预旋导叶布置于压气机进口管路的端壁上,结构更容易实现,选定两种导叶,分别为正、负预旋30°,采用等长等静叶出口角流型设计,同时由于空间结构限制,选定周向导叶数目为10支,导叶叶片右侧与压气机叶轮进口距离为 26 mm,导叶轴向长度为24 mm,叶高12 mm,具体结构示意如图5所示。

图5 进口端壁导叶机构示意图

建立具有端壁进气导叶的离心压气机几何模型,建立数值仿真模型,为了保证数值仿真的一致性,网格尺度和前述标定模型保持一致。压气机进口端壁导叶网格划分见图6。

图6 压气机进口端壁导叶网格划分

3 仿真计算结果分析

3.1 压气机特性结果

针对建立的数值仿真模型进行计算,选定 70 000 r/min、80 000 r/min和90 000 r/min为计算对象,采用相同的收敛性判定准则进行性能计算。图7是不同转速情况下无预旋导叶和预旋导叶离心压气机仿真计算结果的对比图。从流量-压比的性能曲线可以看出,正预旋导叶使压气机的阻塞流量和喘振流量向小流量方向偏移,负预旋导叶在流量特性上与正预旋刚好相反,使压气机特性向大流量工况偏移。以中间转速80 000 r/min为例,存在正预旋导叶时,离心压气机堵塞流量偏移6.0%,喘振流量偏移14.4%。同样在该运行转速,存在负预旋导叶时,离心压气机堵塞流量偏移1.8%,喘振流量偏移4.0%。从流量-效率特性可以看出正预旋导叶能够提升离心压气机最高效率和小流量工况下的效率特性,低速时最高效率可提升0.5个百分点。负预旋导叶使离心压气机效率大幅度下降,最高效率最多可下降约4个百分点。

图7 不同压气机转速下仿真计算结果对比

3.2 内部流动特性分析

为了探明离心压气机特性变化的产生机理,以80 000 r/min为研究对象,分析不同工况点(堵塞、最高效率、小流量工况)的内部流动特性变化。

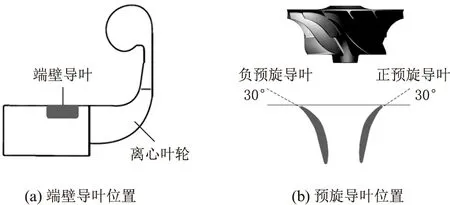

3.2.1 堵塞工况分析

图8给出了无预旋导叶、负预旋导叶和正预旋导叶离心压气机叶轮90%叶高的相对马赫数分布。从图中结果可以看出,对于无预旋导叶离心压气机,在叶轮主叶片和分流叶片吸力面存在高马赫数区域,主叶片的前缘处有一道脱体曲线激波,这道激波的下半截伸向相邻叶片的吸力面延伸,转变为通道激波,且大体上接近于正激波的形状。由于进口预旋导叶的存在,激波的形态发生了较大的变化,负预旋导叶使激波增强,正预旋导叶可以降低主叶片前缘的激波强度。由于激波的增强带来了额外的流动损失是流量-效率特性上负预旋导叶使效率降低的原因。在叶轮出口处,无预旋和预旋影响的离心压气机均存在低能流团,主要是受叶顶分离流动和出口分离流动影响产生的。正预旋和无预旋离心叶轮低能流团分布差异不大,负预旋进口的离心叶轮低能流团分布范围略有降低。

图8 堵塞工况叶轮90%叶高相对马赫数分布

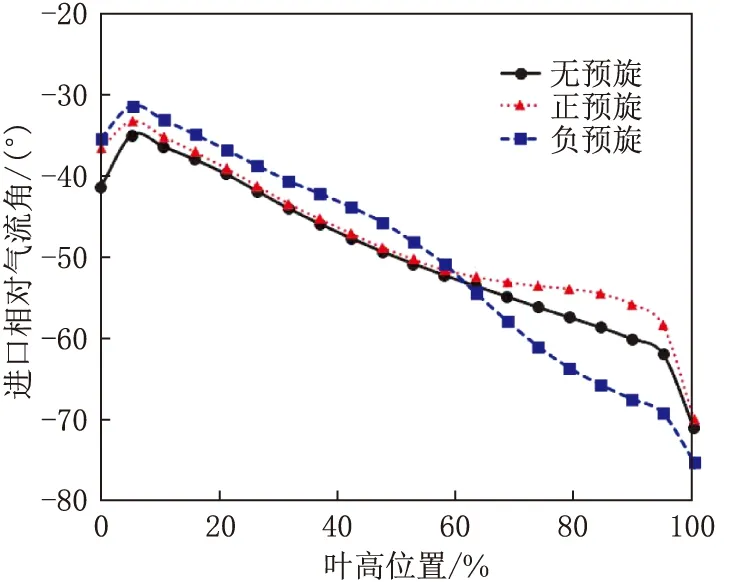

图9为叶轮进口相对气流角随叶高位置(沿叶高由轮穀到轮盖方向)的变化图。由图9可以看出,进口预旋导叶的存在明显改变了叶轮进口60%叶高位置以上范围的相对气流角,这与导叶径向高度相对应。负预旋导叶使该区域气流角绝对值增大,而正预旋作用相反,降低了进口相对气流角的绝对值。叶片进口角为62°,从图中可以看出正预旋能够使得入流气流冲角变小,从而带来效率的提升。

图9 堵塞工况叶轮进口相对气流角随叶高位置变化

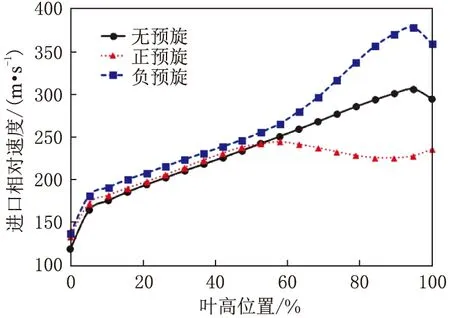

图10是叶轮进口相对速度随叶高位置的变化图。从图10中可以看到,预旋导叶在改变了叶轮进口相对气流角的同时,也改变了进口的相对速度分布,相比于无预旋导叶离心压气机,负预旋导叶使进口速度增加,正预旋导叶则降低了进口的速度分布。速度的增加使得堵塞流量增加,这与压比-流量特性上预旋导叶的作用相对应,负预旋导叶增加了堵塞流量,而正预旋导叶使堵塞流量略有降低。

图10 堵塞工况叶轮进口相对速度随叶高位置变化

3.2.2 最高效率工况分析

从流量-效率变化曲线(图7)可以看出,对于分析对象80 000 r/min,相比于无预旋导叶离心压气机,正预旋导叶可以使压气机最高效率有所提升,而负预旋导叶使压气机效率明显下降。下面将从内部流动特性分析现象产生的原因。

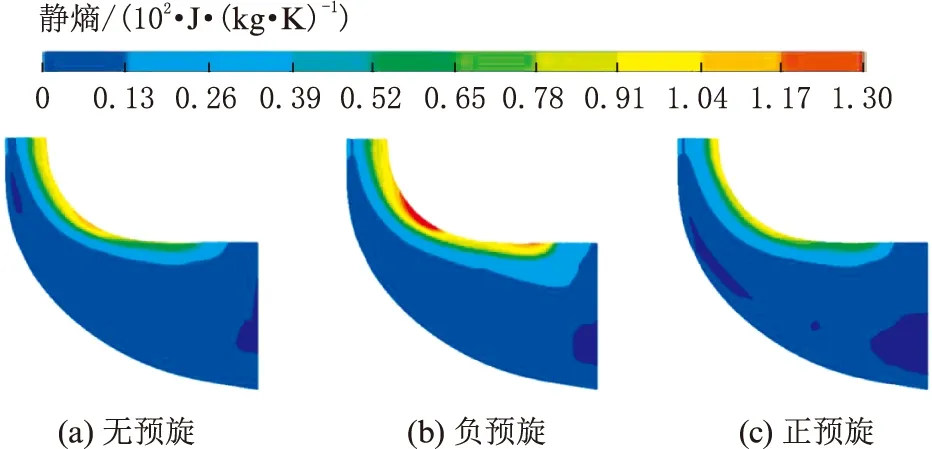

图11给出了最高效率工况叶轮子午面静熵分布。从图11可以看出,高熵区主要位于叶轮叶顶部分,影响范围约占子午通道面积的1/5,从叶轮进口一直延伸至叶轮出口,这说明在最高效率工况,造成通道内流动损失的主要原因在于叶顶间隙泄露和主流道流动。对比3种情况,负预旋导叶造成叶轮通道流道损失最大,正预旋导叶离心压气机叶轮最小。

图11 最高效率工况叶轮子午面静熵分布

图12是最高效率工况叶轮表面的静熵分布。叶轮表面的静熵主要体现流体与叶轮表面的摩擦损失的大小,从图12中可以看出,叶轮表面的高熵区主要位于叶轮进口吸力面叶顶处,随着叶高的降低,流体速度降低,摩擦损失变小。相比于无预旋导叶离心叶轮,负预旋导叶离心叶轮叶顶高熵区峰值及区域明显增大,而正预旋导叶所起作用刚好相反,能够有效降低叶轮叶顶部分的高熵区域。结合图11的分析结果,可以清晰地解释预旋导叶在流量-效率上所体现的变化趋势。

图12 最高效率工况叶轮表面静熵分布

造成效率特性变化原因主要是进口导叶所起的作用。图13给出了最高效率工况叶轮进口相对气流角随叶高位置变化情况,与堵塞点分布相类似(图9),进口预旋导叶改变了叶轮进口60%叶高位置以上范围的相对气流角,负预旋导叶使该区域气流角绝对值增大,而正预旋降低了进口相对气流角的绝对值,从而使叶轮进口气流冲角与叶轮设计值相对应,使效率得到了提升。

图13 最高效率工况进口相对气流角随叶高位置变化

3.2.3 小流量工况分析

对于小流量工况,从离心压气机的特性曲线(图7)可以明显看出, 正预旋导叶带来了压气机稳定性的明显提升。图14是小流量工况叶轮子午面流线分布曲线。从图14中可以看出,离心压气机在接近喘振工况时,叶轮通道内产生了大面积的回流区域,回流区域基本占了子午通道面积的1/3,叶轮通道逆压流动和间隙泄漏结合效应明显。负预旋与无预旋导叶离心压气机内部流动类似,流动情况恶劣,压气机叶轮子午通道内部存在两个明显的回流涡团,分别存在于压气机进口和中后部的位置。而正预旋导叶离心压气机内部流动情况略优于上述二者,叶轮进口涡团的延伸扩展趋势得到了明显的抑制,叶轮中后部虽流动紊乱,但没有形成明显的涡旋。

图14 小流量工况叶轮子午面流线分布

与图14内部流动情况相对应,图15所示为叶轮子午面湍动能分布。湍动能是衡量湍流强度的指标。从图15中可以看出,负预旋导叶离心压气机叶轮内部湍动能最强,无预旋次之,正预旋最弱,这说明正预旋导叶能够有效改善小流量工况点离心压气机的稳定性。图16是小流量工况叶轮子午面静熵分布云图。流动损失与叶轮内部流动状态息息相关,从前述结果来看,由于叶片叶顶处的流动状态变差,导致了流动损失的加剧。

图15 小流量工况叶轮子午面湍动能分布

图16 小流量工况叶轮子午面静熵分布

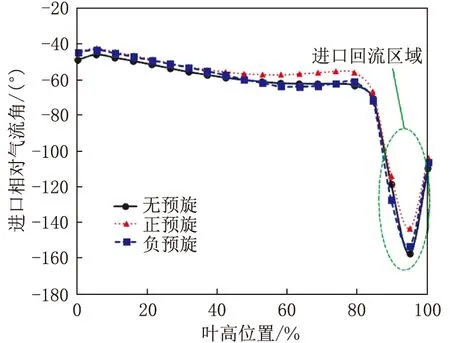

图17是小流量工况叶轮进口相对气流角随叶高位置变化图。受进口回流涡团的影响,气流角相比于之前工况变化较大,对应回流区域内(≥80%叶高位置)相对气流角绝对值先增加后减小。在导叶影响区域内(≥60%叶高位置),正预旋导叶离心压气机进口气流角绝对值最小,因而有效地改善了离心压气机的稳定性。

图17 小流量工况叶轮进口相对气流角随叶高位置变化

4 试验验证

根据上述仿真结果分析可以看出,压气机进口布置正预旋导叶能够使性能整体向小流量区域偏移并提升其最高效率,负预旋导叶使性能变差。因此,针对正预旋导叶进行了样件加工,为了保证进口状态的可对比性,同样加工了无导叶的进口连接管,样件实物如图18所示。

图18 进口端壁正预旋导叶与无导叶装置样件

将正预旋导叶与无导叶装置分别安装至涡轮增压器离心压气机入口,分别进行性能试验及结果的对比分析。离心压气机样件如图19所示。

图19 离心压气机试验样件

试验时通过外气源提供空气进入燃烧室燃烧,产生高温高压燃气以驱动涡轮,从而带动离心压气机旋转。从压气机大流量端开始数据采集,直至接近压气机的喘振工况。每一等转速线需测量不少于6个工况点,测试点除喘振点外,其他工况点需稳定3 min~5 min后再采集参数。试验对比结果如图20所示。

图20 离心压气机性能对比结果

通过图20的进口端壁正预旋导叶与无导叶离心压气机的性能对比结果可以看出,离心压气机的MAP整体向小流量偏移,在偏小流量工况下的压气机效率得到了明显的提升。以压比2.3时为例,无预旋导叶离心压气机流量范围0.23 kg/s~0.53 kg/s,具有正预旋导叶离心压气机流量范围0.19 kg/s~0.52 kg/s,流量范围扩大率为10%。以流量0.25 kg/s为例,效率由78%提升至80%。所得试验结果基本与仿真结果一致。

5 结论

(1) 正预旋导叶使压气机的阻塞流量和喘振流量向小流量方向偏移,可有效提升离心压气机的稳定性。而负预旋导叶在流量特性上与正预旋刚好相反,使压气机特性向大流量工况偏移。

(2) 正预旋导叶能够提升离心压气机最高效率和小流量工况下的效率特性,依据仿真结果可以看出低速时离心压气机最高效率可提升0.5个百分点。负预旋导叶使离心压气机效率大幅度下降,最高效率最多可下降约4个百分点。

(3) 进口预旋导叶的存在明显改变了叶轮进口的相对气流角。正预旋能够使得入流气流冲角变小,从而带来效率的提升;负预旋会使压气机效率特性变差。

(4) 从研究结果来看,虽然正预旋导叶使离心压气机堵塞流量略有降低,但是效率和稳定性提升显著,可以作为调整离心压气机特性的有效手段。