激光熔覆镍基合金磨损及电化学腐蚀性能研究

2021-12-09韩晨阳孙耀宁徐一飞张瑞华路超赵芳

韩晨阳,孙耀宁,徐一飞,张瑞华,路超,赵芳

(1.新疆大学 机械工程学院,乌鲁木齐 830047;2.阳江市五金刀剪产业技术研究院,广东 阳江 529533;3.钢铁研究总院,北京 100053;4.兰州理工大学,兰州 730000)

在服役过程中,机械、电气设备的零部件表面经常会受到腐蚀、磨损、疲劳应力的交叉作用,持续的破坏作用会使工件报废。而报废金属的修复再利用价值巨大,2019 年,国家废弃金属消费量为2.16 亿吨,同比2018 年增长15%。废弃产品熔化成原材料会造成二次浪费,因此研究经济性、耐腐蚀、耐磨损涂层来保护材料显得尤为重要[1-5]。

Conde 等人[6]报道,Ni-Cr 合金镀层具有良好的润湿性、耐蚀性、耐磨性。Cockeram[7]发现,Ni-Cr合金相对于铁基、钴基具有更低的断裂韧性。此前,人们大多采用传统方式如热喷涂(机械结合)、激光沉积(涂层薄)等技术来涂覆材料表面,而激光熔覆具有加工效率高、污染小等优势,是目前应用广泛的一种再制造技术。文献[8-9]采用激光熔覆Ni-Cr 合金,发现镀层与基体冶金结合良好,骤热快冷生成的硬铬沉淀相及共晶结构在提升硬度的同时,也加大了裂纹扩展的途径。格罗宁根大学的Hemmati[10]在碳钢上激光熔覆了Ni-Cr 合金,通过研究不同稀释率的Fe 含量对硬铬生成相及涂层硬度的影响,得出稀释率在25%以下时,会促进含铁量高的铬硼化物生成,且涂层硬度随着稀释率减小呈线性升高。大连理工大学吴祖鹏[11]通过对预热300 ℃的304 不锈钢基板表面进行激光熔覆,成功制备出无裂纹的Ni60 熔覆涂层,在此条件下得到的涂层具有良好的韧性,但预热温度过高,凝固涂层散热慢,组织粗化,导致其硬度不高。如何通过控制预热温度获得无裂纹、性能良好的镍基合金涂层备受关注[12-16]。

304 奥氏体不锈钢作为常见的低碳合金钢,广泛用作工程零件,此类零件服役于交变载荷及恶劣环境中,但其表面耐磨性及耐腐蚀性能较差,零件极易失效。为满足实际工程应用,在304 不锈钢基体上制备无裂纹、高硬度、耐磨性好、耐腐蚀性能良好的Ni60涂层,且研究涂层性能提升的原因及显微组织特性是必要的。因此,在总结前期大量实验结果的基础上,通过控制预热温度,在304 奥氏体不锈钢表层激光熔覆Ni60 合金粉末,以期获得熔覆质量良好、无裂纹的涂层表面,从组织及相的角度分析熔覆层硬度、耐磨性及耐腐蚀性能变化的原因。

1 实验

1.1 材料及实验参数

基材选用304 奥氏体不锈钢,尺寸为100 mm×50 mm×4 mm。其化学成分(以质量分数计)为:0.07%C,1.8% Mn,10% Ni,19% Cr,0.8% Si。

Ni60 熔覆粉末的粒度为 35~105 µm,熔点为960~1040 ℃。其化学成分(以质量分数计)为:0.5%C,4.5% P,17% Cr,4.55% Si,余量为Ni。熔覆前,采用金相干砂纸对基材表面打磨去污,酒精清洗后,在真空干燥箱中,120 ℃预热备用。

实验设备采用德国IPG 公司YLS-2000 光纤激光器,光斑直径为2 mm,离焦量为16 mm,总结大量工艺实验,优化参数为:激光功率P=1200 W,扫描速度Vp=5 mm/s,送粉速度Vr=10 r/min,搭接率L=33%,送粉气(氩气)流量为6 L/min,保护气(氩气)流量为3 L/min。熔覆结束后,静置冷却,沿涂层横截面切割样品,砂纸打磨抛光,制备金相试样,以王水(V(HCl)∶V(HNO3)=3∶1)腐蚀截面30 s 左右,超声酒精清洗后,备用。

1.2 熔覆涂层的表征

采用上海荼明公司生产的CDM-16CX 金相显微镜观察熔覆层微观形貌。利用ZEISS EVO 18 型扫描电子显微镜(SEM)观察组织结构。利用Oxford X-Max 50 型能量色散谱(EDS,微探针20 kV,能量分辨率优于129 eV 的Mn Kα)分析化学成分。通过日本理学公司生产的D/max-2400 粉末X 射线衍射仪(XRD,扫描速度5 (°)/min,扫描角度2θ=20°~110°)分析物相组成。利用HV-1000 型数字显微硬度计,测量涂层截面沿深度方向的显微硬度,为避免误差,测量3组硬度,取平均值(施加压力为200 N,停留时间为15 s)。采用HT-300 型干摩擦滑动磨损实验机,对304 不锈钢基材及激光熔覆涂层(尺寸为10 mm×5 mm×5 mm)进行摩擦磨损实验(测量3 次),采用Si3N4摩擦环(直径为4 mm),载荷为3 N,磨损次数为1.2×104次。采用VHX-6000 超景深显微镜观察磨损表面形貌,测量磨损数据。采用CS 350 电化学工作站对熔覆层试样进行电化学测试,表征其耐蚀性能,腐蚀介质为3.5% NaCl 溶液,测试温度为(25±5)℃,以铂电极为辅助电极,甘汞电极为参比电极,试样为工作电极,实时测试Tafel 极化曲线及阻抗。测试前,采用金相砂纸将试样表面逐级打磨至2000#,并用SiO2抛光液抛光,再将涂层表面浸入电解液中1 h,以便在稳定的开路电位下完成测试。电化学阻抗测试的频率为10–2~105Hz,获得了电化学阻抗谱。测量动电位极化曲线时,腐蚀电位以100 mV/s 的扫描速度从–1.5 V 扫描到1.5 V,为避免误差,对样品进行3 次电化学测试,数值结果取平均值。

2 结果及分析

2.1 Ni60 涂层的显微组织及硬度

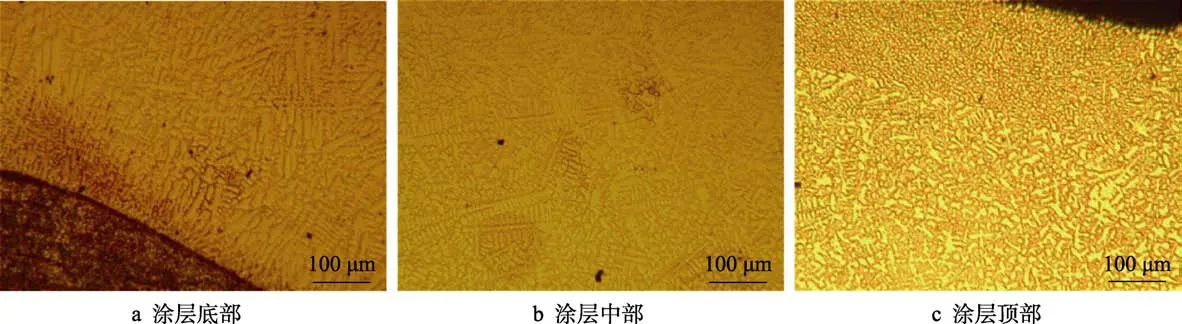

图1 为涂层截面不同部位的金相组织形貌,依次为Ni60 涂层横截面底部、中部、顶部的组织形貌。涂层底部由平面晶(平面晶是涂层与基材冶金结合的良好标志)及胞状晶组成(图1a)。涂层中部主要由鱼骨状柱状晶组成(图1b)。从图1c 中可以看到,在涂层顶部,沿深度方向200 µm 左右形成细小的等轴晶,涂层顶部热量以很快的速度向下和向外传播,因此在快冷作用下,涂层顶部的等轴晶得到细化。熔池结晶过程中,合金元素及凝固条件会对凝固模式产生影响,结晶形态及大小与成分过冷(温度梯度G和生长速率R)有关,G/R对于微观结构有很大的影响,比值小会抑制熔池中成分过冷发生,使晶体成核和生长发生在熔池的更多区域,微观结构得到细化且分布均匀[17-20]。

图1 不同部位Ni60 涂层形貌Fig.1 Morphology of Ni60 coating on different parts: a) top of coating; b) middle of coating; c) bottom of coating

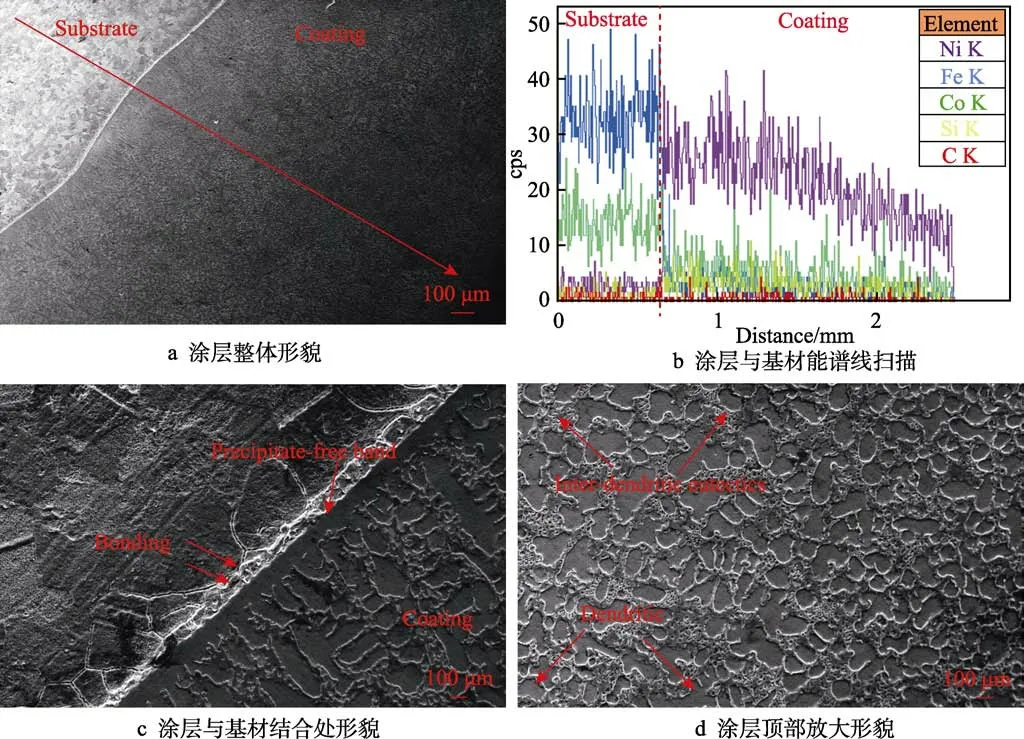

图2 是利用扫描电镜进一步拍摄涂层的组织细节及组织结构。图2a 为涂层/基体整体形貌,发现无裂纹等宏观缺陷。从基体向熔覆层顶部方向对主要元素进行能谱线扫描(红色箭头),可以观察到,在结合区处(10~15 µm),铁、镍元素含量急剧变化,这是因为熔池热量高使合金熔化,元素分布及含量再分配,在此区间内,镍元素含量沿涂层至基材方向急剧下降,而铁元素与之相反(图2b)。从图2c 中的结合处可以观察到宽度约7~8 µm 的白色冶金结合带,值得注意的是,熔覆层底部靠近结合区处,有一段宽度约为7 µm 的无沉淀区,这是由于基体中大量铁元素经激光熔化渗透到熔池中,在凝固初期,抑制了铬化物的形成,在凝固结束时,也抑制镍-硅共晶的形成,在以前的研究中也发现了类似微观结构[10,16]。此外,稀释率增加,无沉淀区的范围变大,合金硬度及裂纹敏感性有所降低,涂层韧性会提升。从图2d 中可以观察到,Ni60 涂层拥有典型的亚共晶结构,推测这是由于熔池快速冷却,以树枝状固溶体为基体,大量网状枝晶间共晶包裹着碳化物及富铬沉淀物,使涂层结构细腻、均匀、紧密。

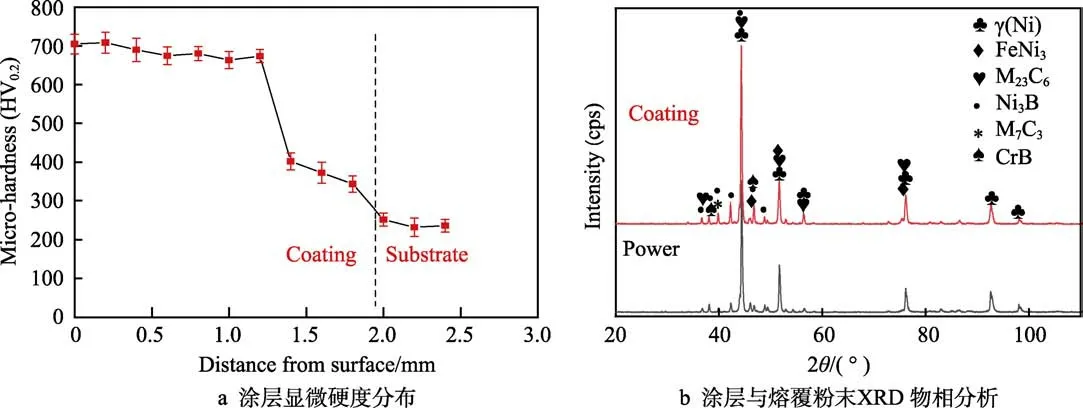

图3a 为Ni60 涂层沿深度方向的硬度分布,涂层顶部的最高硬度为708.4HV0.2,这是由于激光重熔,形成了细小晶体,使硬度提高。Ni60 熔覆层的平均硬度为591.2HV0.2,约是304 奥氏体不锈钢基材硬度的 2.5 倍。这是由于涂层中形成了硬质相 M23C6(M=Fe、Ni、Cr)、硼化物(CrB、Ni3B、FeNi3等)、金属间化合物,在这些产物的弥散强化作用下,硬度得到提升。值得注意的是,涂层与基材分界处的硬度为252.4HV0.2,要远低于涂层的平均硬度,这主要是由于涂层与基材稀释的作用下,结合处高的铁含量抑制了硬质相的形成,证明硬质合金相是提升Ni60 熔覆层硬度的主要因素,也证实了图2c 中无沉淀区的存在。由XRD 物相检测结果(图3b)可以观察到,Ni60 合金粉末与熔覆后涂层的物相组成基本相同,主要由固溶态Ni3B、γ(Ni)、FeNi3,碳化物M23C6、M7C3,硼化物CrB 组成。值得注意的是,在2θ=35°~60°时,涂层的衍射峰强度要比粉末的衍射峰强度更高,这主要是由于,熔覆过程的快冷处理,细化了涂层中的晶粒[21-22]。

图2 涂层截面部位扫描电镜图及元素分布Fig.2 Scanning electron microscope and element distribution of coating section: a) overall morphology of coating; b) EDS of coating and base material; c) morphology of the bond between coating and substrate; d) enlarged topographic view of the top of the coating

图3 涂层硬度及XRD 测试结果Fig.3 Coating hardness and XRD test results: a) microhardness distribution of coatings; b) phase analysis of coating and cladding powder by XRD

2.2 Ni60 涂层的磨损性能

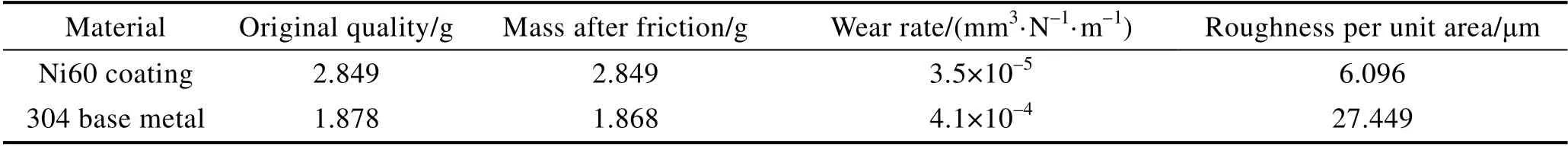

图4 为涂层与基材磨损结果。图4a 为Ni60 涂层与304 奥氏体不锈钢的摩擦系数随着磨损时间变化的曲线。可以观察到,在初始磨合阶段,涂层的摩擦系数随着时间快速波动,在10 min 左右,摩擦系数变得平稳,呈现小范围周期性波动。这表明进入到稳定磨损阶段,直至磨损结束,Ni60 熔覆涂层的平均摩擦系数为0.08,这可归因于涂层具有致密均匀的微观结构(图1、图2)以及涂层表面具有很高的硬度。在磨合阶段,基材的摩擦系数随时间呈梯度上升,在5 min 左右,摩擦系数进入稳定磨损阶段,摩擦系数类似于正弦函数上下跳动,直至磨损结束,304 奥氏体不锈钢基材的平均摩擦系数为0.15。这表明涂层表面的润滑性优于基材。此外,从表1 中可以看出,磨损结束后,涂层与基材表面在单位面积上的粗糙度Sa分别为6.096、27.440 µm,涂层表面单位面积上的粗糙度仅为基材的22.2%,证明涂层的减摩性能优于基材,这与摩擦系数的结果呈正相关。

为了进一步分析磨损后Ni60 涂层与304 奥氏体不锈钢的磨损特性,采用扫描电镜及超景深显微镜分别对其磨损表面进行表征(图4b、4c)。可以观察到,304 不锈钢磨损表面有大范围的疲劳剥落和塑性变形,由于基材硬度较低,在与Si3N4陶瓷球持续相互摩擦时,304 奥氏体不锈钢基材表层更容易剥落,导致基材表层磨损严重,此外磨损过程中产生的碎屑,经摩擦力往复运动,促使304 奥氏体不锈钢基材表面发生严重的塑性变形,形成犁沟特征,从而导致磨料磨损的产生。从图4c 可以看出,经磨损后,Ni60涂层的磨痕细而窄,伴随少量的粘合坑和短的犁沟,没有明显的剥落和塑性变形。涂层优异的耐磨性主要与微观结构、相组成及磨损过程有关,大量的碳化物(M23C6、M7C3)及铬化物分布在枝晶间共晶处,同时硬质相CrB 抑制晶粒生长,促进异质形核,使晶体更加细小致密,使涂层的摩损过程比较稳定,磨损率较低。涂层中γ-(Ni)固溶体的均匀韧相也有助于降低硬质相在磨损过程受到残余应变及剪切应力的影响[23-25]。从表1 中可以看出,304 奥氏体不锈钢基材的磨损率为4.1×10–4mm3/(N·m),Ni60 熔覆涂层的磨损率为3.5×10–5mm3/(N·m),仅为304 不锈钢基材磨损率的8.5%。

表1 涂层与基材磨损率及粗糙度Tab.1 Wear rate and roughness of coating and substrate

从304 不锈钢基材三维磨损表面(图4d)可以观察到,沿横截面方向,基材磨损呈现U 字形,这是由于基材表层较软,在磨损过程中,基材横截面中心处受到的摩擦力最集中,导致基材表面最先剥落,形成很深的疤痕和犁沟,经测量,磨损痕迹的深度为52.156 μm。从图4e 观察到,沿横截面方向,Ni60 涂层的磨损痕迹呈梯度变化,这是由于涂层表面硬度很高。在磨损过程中,摩擦环无法使涂层表面形成凹坑,受离心力作用,导致涂层磨损痕迹呈梯度变化,经测量,Ni60 涂层的磨损痕迹的深度为105.191 μm。综上,Ni60涂层较304 奥氏体不锈钢基材具有更优的耐磨性。

图4 Ni60 涂层与基材的磨损数据及磨损形貌特征Fig.4 Wear and tear data and wear morphology characteristics of Ni60 coating and substrate: a) friction coefficient between coating and substrate; b) wear topography of substrate; c) wear pattern of coating; d) 3D morphology characterization of substrate; e) 3D morphology characterization of coating

2.3 Ni60 涂层的耐腐蚀性能

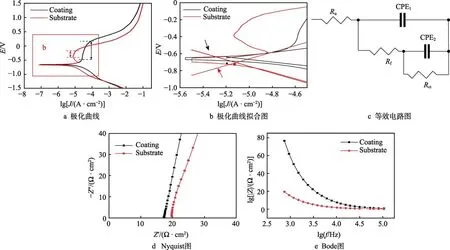

图5 为涂层与基材的腐蚀结果。图5a 为Ni60 涂层与304 不锈钢基材在3.5%NaCl 溶液中的极化曲线。可以观察到,样品表面都发生了钝化,涂层与304 不锈钢基材中的Cr 元素使熔覆层及304 不锈钢基材表层进入钝化态,进而形成钝化膜,但涂层的钝化区宽度(黑色箭头区间)比基材的钝化区宽度大(红色箭头区间),这是由于在腐蚀过程中,涂层中的Ni 元素在合金表面会形成一层氧化膜,可以使熔覆层钝态逐渐稳定。

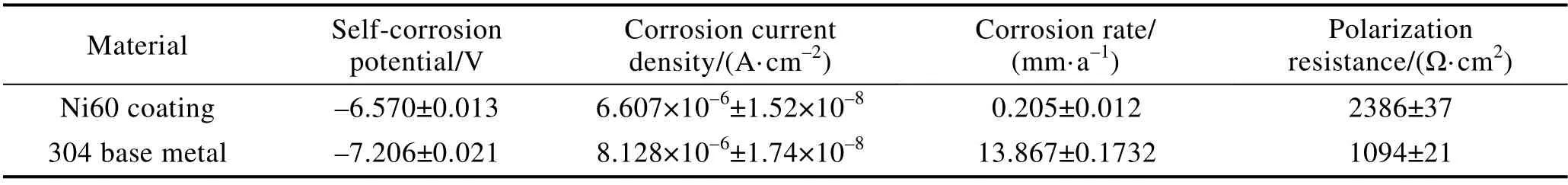

为了进一步了解Ni60 熔覆涂层及基材的动态腐蚀特性,腐蚀过程中,使用Tafel 外推法拟合极化曲线。图5b 中,黑色箭头指示点是熔覆表层在腐蚀过程中阴极拟合线与阳级拟合线的交点,红色箭头指示点是基材表层在腐蚀过程中阴极拟合线与阳极拟合线交点,通过分析拟合结果,获得腐蚀电位及自腐蚀电流密度数值(表2)。涂层与304 不锈钢基材的腐蚀电位数值分别为–6.570、–7.206 V。李俐群等[17]提出,腐蚀电位是材料热力学腐蚀倾向的特征,其数值越大,代表合金腐蚀倾向越小。自腐蚀电流密度及腐蚀速率代表了熔覆表层与304 不锈钢基材表层抗腐蚀性能的优劣(动力学角度),其数值越小,合金腐蚀越慢,与材料本身的晶粒尺寸、形成的钝化膜、碳化物含量等有关。Ni60 熔覆涂层的自腐蚀电流密度数值(6.607×10–6A/cm2)比304 不锈钢基材的自腐蚀电流密度数值(8.128×10–6A/cm2)小,此外,涂层的自腐蚀速率(0.205 mm/a)较304 不锈钢基材(13.867 mm/a)小2 个数量级,证明涂层的耐腐蚀性能更优。

为进一步了解涂层及基材的腐蚀性能,通过等效电路图(图5c),对涂层与304 不锈钢基材电化学腐蚀过程的阻抗进行拟合,其中CPE1、CPE2是恒相位差角元件(可弱化涂层表面不均匀性的影响),分别替代腐蚀产物层电容、双电层电容,Ru代表盐溶液电阻,Rf代表涂层表面钝化膜电阻,Rct代表正极转移电阻,测试结果见表2。从表2 中看出,涂层与304不锈钢基材的钝化膜电阻分别为2386、1094 Ω·cm2,表明涂层表面金属离子形成的电解质溶液的阻力大于304 不锈钢基体[12]。在图5d 所示的频率区间内,可以观察到,熔覆涂层的曲线偏离半圆轨迹更大,证明容抗弧半径大于基材的容抗弧半径,容抗弧半径反映材料表面的阻抗,容抗弧半径越大,表明材料表面阻抗越大,形成钝化膜的耐蚀性越好,因此熔覆涂层的耐电化学腐蚀性比304 不锈钢基材更好。此外,材料的耐腐蚀性能也表现在阻抗模量|Z|的大小,从图5e 中看出,熔覆涂层阻抗模量远大于304 不锈钢基材,进一步说明熔覆涂层的耐蚀性好,这与极化曲线、奈奎斯特图的结果相互验证。

表2 熔覆层与基体的极化参数Tab.2 Polarization parameters of cladding layer and substrate

图5 涂层与基材在3.5%NaCl 溶液中腐蚀结果图Fig.5 Corrosion results of coatings and substrates in 3.5% NaCl solution: a) polarization curve; b) polarization curve fitting diagram; c) equivalent circuit diagram; d) Nyquist diagram; e) Bode chart

3 结论

1)涂层与基材形成冶金结合且涂层组织均匀细密,涂层主要由固溶态γ(Ni),碳化物M23C6、M7C3,硼化物CrB 组成,且其分布在枝晶及枝晶间,由于基材中Fe 元素的稀释,导致在结合处偏向涂层一侧形成约7 µm 的无沉淀区。

2)Ni60 涂层的平均显微硬度约为304 奥氏体不锈钢的2.5 倍,磨损后,涂层比基材的摩擦系数更稳定,数值也更小。此外,面粗糙度数值显示涂层比基材的润滑性更好,涂层的磨损率仅为基材的8.5%。在3.5%NaCl 溶液中,涂层的腐蚀速率比基材低2 个数量级,表明涂层具有更好的耐腐蚀特性。