煤矿综采工作面智能开采技术现状与展望

2021-12-06王文海蒋力帅王庆伟

王文海,蒋力帅,王庆伟,冯 昊,唐 鹏

(山东科技大学能源与矿业工程学院,山东省青岛市,266590)

0 引言

长期以来,煤炭在我国能源结构中占据重要地位,并且在未来很长的一段时间内保持我国能源结构的主体地位[1]。目前,随着开采深度的不断加大,深部煤岩体处于高地温、高渗透压等恶劣环境中,采动影响剧烈、冲击地压等矿山灾害时有发生,对矿工的生命安全以及煤矿的安全生产威胁极大,为实现煤炭资源安全、高效、绿色开采,发展智能化开采技术势在必行[2]。

1 智能化开采研究现状

1.1 国外智能化开采研究现状

2001年,澳大利亚联邦科学与工业研究组织CSIRO承担了澳大利亚煤炭协会研究计划设立的综采自动化项目,进行综采工作面的智能化研究;2005年成功设计了工作面自动化LASC(长壁自动化)系统,并取得了3个主要成果:工作面的水平控制、采煤机位置的精确定位、工作面矫直系统;2008年成功对LASC系统进行了优化,增加了采煤机的自动控制等功能,其主要构成包括SPMS(采煤机位置测量系统)、陀螺仪及LASC软件等。目前,LASC系统已经大量运用到澳大利亚煤矿的综采工作面[3]。2009年,英国曼彻斯特大学等相关研究机构开发了“煤机领路者”系统,主要包括长壁自动化开采技术及煤矿自动化图像分析系统,于2010年在德国North Rhine-Westphalia矿初次应用[4]。2012年,美国公司开发的新型采煤机自动化长壁系统,集成工作面取直系统,可实现采煤机的全自动智能化控制[5]。2017年以来,澳大利亚开始进入由自动化转变为智能化开采的发展阶段。2018年,澳大利亚原煤生产率为1.09万t/(人·a),已达到世界最高水平。

1.2 我国智能化开采研究现状

我国的智能化开采技术起步比较晚,但经过近20年的潜心研究,发展迅速。2007年,我国研制出首套替代外国进口的液压支架电液控系统,打破了外国企业的长时间垄断[6];2008年,榆家梁矿对薄煤层开采技术进行尝试及试验,实现了支架跟随采煤机的自动化移架、推移刮板输送机等作业[7];2009年,冀中能源峰峰集团联合浙江大学在多个矿区建立薄煤层采煤机综采数字化无人工作面,实现采煤机位置检测、状态监控等功能[8];2013年,国家“863计划”项目“煤炭智能化掘进技术与装备(二)”立项,课题是“综采智能化控制技术与装备”,重点是突破智能化开采的关键技术和研制出智能化开采的技术装备[9];2016年,兖矿集团通过惯性导航技术实现了工作面的自动找直,主要解决工作面设备控制问题[10];2017年,我国开展了国家重点研发项目“煤矿智能化开采安全技术与装备”,主要对煤岩界面实时识别技术、智能开采控制技术及装备、无人工作面巡检机器人、工作面智能化超前支护设备及辅助作业平台等进行智能化研究[9];2020年,国家发改委等八部委出台了《关于加快煤矿智能化发展的指导意见》,明确指出智能化是煤矿工业高质量发展的核心目标[10]。目前,我国已经取得了“液压支架电液控制系统、采煤机记忆切割和可视化远程干预控制”等一系列成果,但综采工作面智能化技术与装备与国外的智能化开采相比还存在一定的差距。

2 综采工作面智能化开采的关键技术

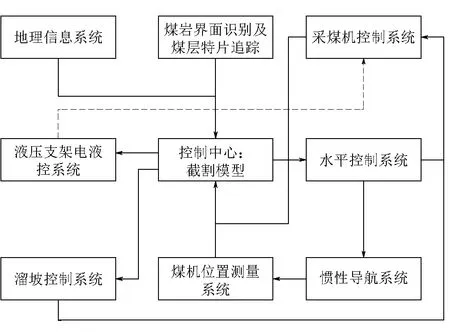

综采工作面智能化开采系统主干模型如图1所示,其核心是井下控制中心,通过控制中心对各个系统进行控制,从而实现智能化、常态化开采,本文就系统中的4项关键技术——工作面自动取直技术、煤岩界面识别技术、液压支架跟机自动化技术、采煤机记忆切割技术进行介绍。

图1 综采工作面开采系统主干模型[11]

2.1 工作面自动取直技术

在工作面的推进过程中,为了使刮板输送机与液压支架保持良好的受力状态,必须保证推进过程中工作面成直线。为达到这一目的,需要结合地理信息系统,正确获知采煤机的位置以及运动参数,实现采煤机的自动导航,最终通过截割模型传输采煤机截割数据至液压支架电液控制系统,实现“三级联动”[12]。实现综采工作面自动化开采必须要解决采煤机的位置监测这一难题,国内外对这一难题进行了多次尝试,认为惯性导航技术是解决采煤机位置监测、实现采煤机自动导航的有效方法。

目前,天地科技公司通过引进LASC系统,并与当前的技术装备进行了深度融合,研发了工作面的自动取直系统,并进行了为期1年井下工业性试验,成功解决了这一问题[12]。基本原理就是利用LASC系统中的惯性导航技术对采煤机的位置进行实时的监测,描绘出采煤机的行走曲线,利用水平方向的投影来调控工作面直线度,利用竖直方向的投影并结合采煤机的滚筒高度信息来进行工作面的水平控制,最后通过液压支架来对刮板输送机进行水平调整,实现工作面取直。

2.2 煤岩界面识别技术

煤岩识别技术是智能化开采的关键技术,能够及时对采煤机的滚筒进行调整,从而提高煤炭采出率,减少煤炭含矸率,还能够避免因截割岩石而造成截齿的磨损[13]。

目前,煤岩识别技术主要有放射性探测技术、振动监测技术、电磁测量技术、红外探测技术、图像识别技术和电参量检测技术这6种技术,其中应用最为广泛的是图像识别技术和红外探测技术。

由于采煤机截齿截割煤岩过程中表面温度的变化会导致红外辐射出射度的变化,红外探测技术就是利用红外热像仪对煤岩界面切割时产生的红外辐射进行准确检测,实现煤岩界面的动态识别。学者们对红外线探测技术进行了众多研究,如2016年张强等人[14]研究了采煤机截齿截割煤岩过程中的红外热像特性和瞬态温差,为煤岩动态识别提供了重要依据;2017年王昕等人研究了基于太赫兹时域光谱技术的煤岩界面识别过程,较好地实现了煤岩界面的识别[15]。但红外线探测技术在实际应用中还存在一些问题,如红外辐射易受到喷水除尘等因素的干扰,导致煤岩识别的精度降低;红外线探测技术由于精度不高,导致在煤炭开采过程中易对岩石进行切割,从而造成煤机截齿的损伤。

图像识别技术利用工业摄像机来进行超清图像的捕捉,进而达到对煤岩界面进行识别的目的,但在井下开采过程中,煤矿井下环境较差,煤岩图像在采集过程中易受到光照强度、高浓度粉尘和电磁波干扰,获取的煤岩图像数量少、质量差,图像处理相对较难。

目前,无论红外探测技术还是图像识别技术都不能完全适用于不同条件的采煤工作面,利用多种技术的优点交叉识别将是未来煤岩识别技术的发展方向,同时改进每一种探测技术的缺陷,从而解决工作面环境对识别系统的影响。

2.3 液压支架跟机自动化技术

液压支架跟机自动化技术是指采煤机完成割煤动作后,根据工作面顶板压力、倾角、液压支架姿态等信息,以采煤机的位置为基准,利用电液控制技术将液压支架、刮板输送机自动、及时地移到相应的位置,实现支架及时支护。液压支架跟机自动化技术能够保证工作面生产的衔接性,确保安全、高效生产。

(3)开展多元化经营,下设多个涉及餐饮、娱乐、零售等行业的企业,其企业发展使命是要和中石化公司共同发展共同繁荣,为企业员工提供良好的社会保障服务。

目前,综采工作面形成了以液压支架自动化跟机技术为主线的“三机一泵”(采煤机、液压支架、刮板输送机、乳化液泵站)自动化生产系统。通过在采煤机上安装红外线发送器,发送数字信号,在每台液压支架上安装红外线接收器,用以接收来自采煤机红外线发射器的数字信息,以此来确定采煤机的位置和方向,从而实现液压支架、刮板输送机跟随采煤机的自动化运行。

但液压支架跟机自动化技术应用到智能化工作面还有一定限制,液压支架跟机自动化技术是按照固定程序来运行的,当工作面条件复杂多变时,该技术适用性差,缺乏对外部环境变化自适应能力,需要现场工作人员对设备的调控,智能化水平较低。液压支架缺乏与采煤机、刮板输送机、乳化液泵站的联动控制,容易导致乳化液泵站供给不足造成液压支架动作缓慢。

2.4 采煤机记忆切割技术

采煤机记忆切割技术能够实现采煤机在工作面对煤层的自动化切割。当工作人员操作采煤机割煤时,采煤机控制器会记录割煤参数并进行存储用以进行采煤机的智能化运行,智能化运行时,采煤机按照工作人员进行人工操作时的路线来进行割煤,当工作面地质条件发生变化时,工作人员可以就地或远程干预控制采煤机切割。

由于煤矿井下地质条件复杂,系统记忆的切割路线会被干扰,采煤机无法正常运行,需要对路线重新记忆否则无法使用。同时,采煤机根据切割路线切割顶底板的煤时,会与顶底板岩石发生接触,但常常为提高采出率,往往会不采用人工操作的方式而是直接对煤层进行切割,容易造成截割齿的损坏。

当前,采煤机记忆切割技术并不能完全适用于复杂煤矿地质条件,考虑到未来煤矿智能化发展方向,应当实现采煤机根据工作面环境的变化自我调整进行自适应记忆切割,在提高采出率的同时减少对采煤机截齿的损耗,从而达到智能化开采的目的。

3 综采工作面智能化开采存在的问题与应对措施

3.1 智能化开采的制约因素

目前,我国综采工作面智能化开采存在诸多制约因素。

(1)智能化开采技术不够成熟。例如液压支架跟机自动化技术、采煤机记忆切割技术都按照固定程序来运行,并不能根据工作面地质条件的变化进行智能分析和决策,从而对工艺和设备进行调整,以达到自适应采煤。

(2)装备的稳定性、可靠性研究需要加强。煤炭开采过程中,设备不可避免出现故障,减少设备的故障率能够有效保证煤炭的正常开采。与进口装备相比,国产设备在材质、工艺与稳定性存在较大差距,设备故障率高。控制智能化开采的各个系统相互融合程度不高,偶尔出现卡顿、通信状态不稳定等现象,且井下探测仪器如红外线摄像仪、工业相机易受到光线、电磁波、煤尘的影响,容易出现探测精度失稳现象,设备检修维护量大。

(3)煤矿缺乏专业的技术人才,急需专业的人才队伍。煤矿作业条件的特殊性和复杂性,导致作业环境差、安全问题突出,缺乏对年轻从业者的吸引力。管理队伍对综采自动化、智能化开采的技术及发展趋势还需要更清晰、明确的认识和把握。

3.2 智能化问题应对措施

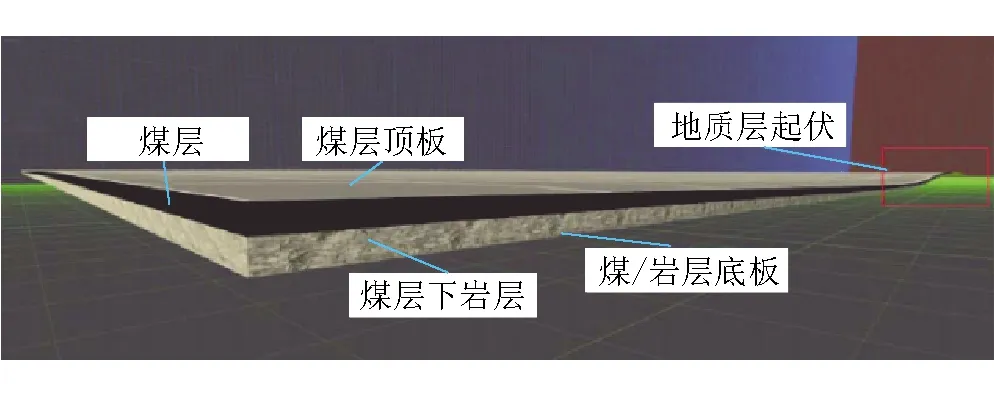

(1)转变智能化技术发展思想。当前煤岩识别技术无法短时间突破,采用采煤机的记忆切割技术仅仅是记忆之前的截割轨迹,并不能根据当前煤层的变化进行实时调整。因此可以转变发展思想,通过实施基于地理地质信息的透明工作面智能开采技术[16]。根据已有的煤层数据、地质钻孔数据等建立初始透明工作面模型,如图2所示,通过雷达测高或激光测高技术对工作面煤层进行测高,描绘出采煤机的截割曲线,从而实现精准开采。

图2 初始透明工作面模型[16]

(2)加强智能化装备的稳定性研究,加强关键核心技术的攻关,大力推进新材料、新工艺、新产品、新技术的创新和应用,提高智能化设备的可靠性与稳定性。

(3)加大人才的招聘力度,扩大人才队伍。摆脱原有煤矿管理经验的束缚,将管理中心从劳动密集型向人才技术密集型转变,充分发挥企业员工的创造性和能动性,加快煤矿企业智能化转变的进程。

4 综采工作面智能化开采技术发展展望

根据谢和平院士、王国法院士等对于未来煤炭革命的划分,煤炭革命被划分为3个阶段:

2020前为煤炭革命3.0阶段,实现煤炭革命自动化开采和超低排放洁净利用;2020-2035年进入煤炭革命4.0,实现煤炭智能化开采和污染物近零排放洁净利用;2035-2050年,进入煤炭革命5.0,已摆脱传统煤炭开采理念和技术体系,建立煤基多元协同绿色清洁能源系统,实现无人化开采[17]。目前,我们刚刚进入4.0阶段,煤炭开采效率大幅度上升,在满足能源需求的同时也带来了一些问题,针对未来煤炭行业的发展趋势,提出对未来煤矿智能化开采技术展望。

(1)基于5G技术的智能化控制[18]。与地面相比,井下无线传输的实际环境更为复杂,且井下智能化设备众多,包括惯性导航系统、高清视频传输系统、智能控制系统等,这些因素对通信网络的可靠性、实时性提出更高要求。5G技术具有超高数据速率、超低延时等特点,可以通过在井下巷道或工作面中合理布置5G基站,从而解决井下信息传输的问题。

(2)复杂环境下的智能决策技术。目前,我国的智能化开采水平还处于初级阶段,智能化装备系统对复杂动态环境的自主决策和自适应能力还需进一步加强,智能化设备不能够根据地质条件的变化来进行装备和工艺的调整,难以实现常态化的智能开采。复杂环境下的智能决策技术是对矿井生产的大数据进行深度学习,分析采煤过程中围压应力场、瓦斯浓度、装备运行状态等信息,建立复杂开采环境下的智能决策模型,通过人机交互方式辅助智能决策,从而对生产大数据进行分析和决策[19]。

(3)“全面自动化+人工辅助”将是未来智能化开采的发展目标[20]。随着开采深度的不断增加,深部煤岩体处于高地应力、高地温、高岩溶水压力等复杂环境中,这就要求在工作面正常生产期间无人操作,实现全面自动化,仅在采掘设备需要正常维护、检修和故障处理时,工作人员进入工作面进行设备维护,保证工作面设备正常运行。

5 结论

(1)根据综采工作面开采系统主干模型,分析了煤矿综采工作面智能开采技术中的4项关键技术,即工作面自动取直技术、煤岩界面识别技术、液压支架跟机自动化技术、采煤机记忆切割技术的工作原理以及研究现状。

(2)结合目前智能开采技术应用过程存在的问题,分别从技术、装备、人才3个角度分析了制约智能化发展的因素,并针对这些问题提出解决方向。

(3)针对未来煤炭行业的发展趋势,展望了未来煤矿智能化开采技术的发展方向,即基于5G技术的智能化控制、复杂环境下的智能决策技术、“全面自动化+人工辅助”。