不同镀层热成形钢的腐蚀行为研究

2021-12-02李子涛计遥遥

王 辉,李子涛,计遥遥,崔 磊

(马鞍山钢铁股份有限公司 安徽马鞍山 243000)

近年以来,随着汽车行业环保要求日益增高,对乘用车碳排放量轻量化提出更高标准,轻量化技术是实现节能减排的重要趋势。因此,高强度钢板在汽车中的应用量会逐渐增加,在实现车身轻量化的同时,也能有效确保车身的安全保护能力。

热成形工艺具有成形零件强度高、零件尺寸精度高等优点。但在热处理成形时,仍会在基板表面形成氧化铁皮,通常采用抛丸方式去除,这不但增加成本,而且产生粉尘等环境问题;另一方面,热成形等高强度汽车零部件的防腐蚀能力是整车安全性能的重要体现。

基于上述问题考虑,行业中相继设计研发出具有表面镀层处理的热成形镀层板,目前行业中主要涂镀处理方式有:铝硅(AlSi)、合金化热浸镀锌(GA)、热浸镀纯锌(GI)。国外的研究表明不同镀层热成形钢的腐蚀性能存在明显差异,而目前国内在这方面的研究较少。

1 试验材料与方法

试验材料:(1)合金化镀锌热成钢板(GA),单面镀层重量为70 g/m,镀层中的Fe含量为10 wt%,其余为Zn,原材料厚度为1.5 mm;(2)镀铝硅热成形钢板(AS),单面镀层重量为75 g/m,镀层中的Al含量为92 wt%,Si含量为8 wt%,原材料厚度为1.5 mm。

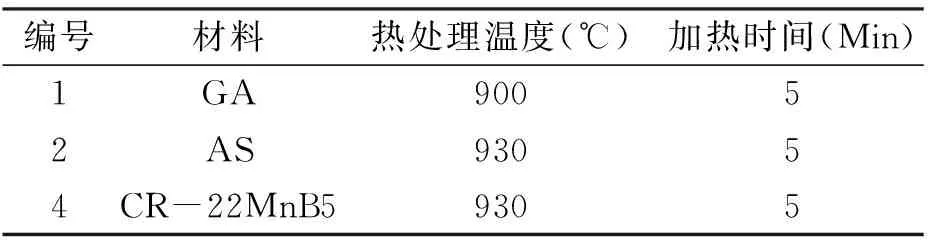

淬火工艺见下表1,参比试样选择冷轧热成形钢板22MnB5。热处理过程的试验环境为室内大气环境和箱式炉内。参比试样在热处理后用喷丸机处理表面氧化铁皮再开展试验。

表1 试验材料热处理工艺

镀层表面形貌:采用扫描电子显微镜及其附带的能谱仪观察镀层截面、表面形貌及成分。

电化学极化曲线分析:选用CHI 660D电化学工作站,工作电极为热处理试样,选择较为稳定的饱和甘汞电极(SCE)作为参比电极,辅助电极为铂电极,在室温环境下进行试验,电解液选择5% 氯化钠溶液。

循环腐蚀试验:采用循环腐蚀试验箱进行试验,型号CC1000IP,试验标准参照JASO M610-1992《汽车零部件循环腐蚀试验方法》。试样尺寸为150 mm*75 mm,取样时涂油防锈,试样入箱前用酒精清洗并干燥,记录3组数据并取平均值。

失重测试:按照GB/T16545—2015《金属和合金的腐蚀 腐蚀试样上腐蚀产物的清除》中的方法处理试样。

2 结果与讨论

2.1 热成形后镀层表面形貌

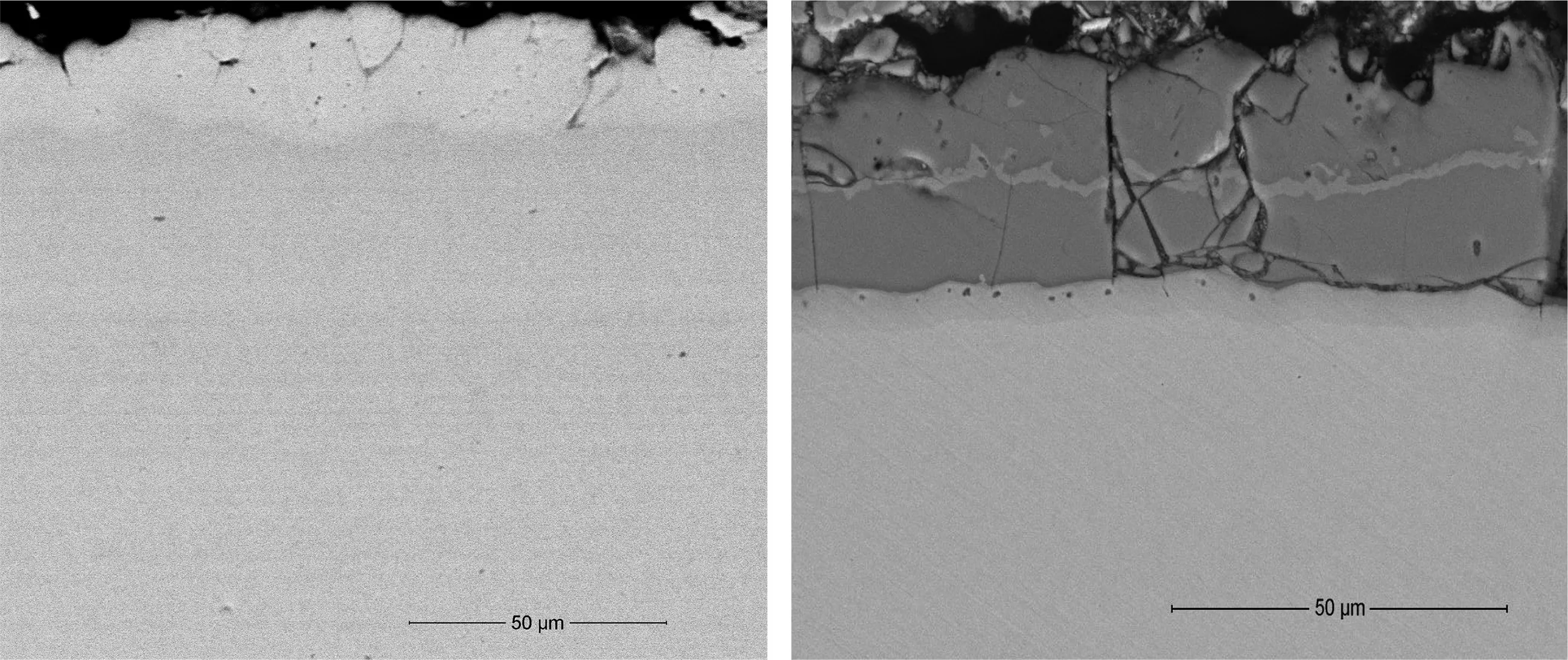

热成形后锌镀层为单层结构,镀层厚度约为24 μm,镀层相结构为α-Fe(Zn),即Zn以固溶态存在于α-Fe相中,镀层间有少许裂纹。铝硅镀层热成形后厚度约为36 μm,镀层主要由Fe-Al二元相与Fe-Al-Si三元相相间构成,镀层间有大量裂纹存在,部分裂纹直达扩散层。

图1 热成形后镀层表面形貌(左:镀锌,右:铝硅)

2.2 电化学极化曲线分析

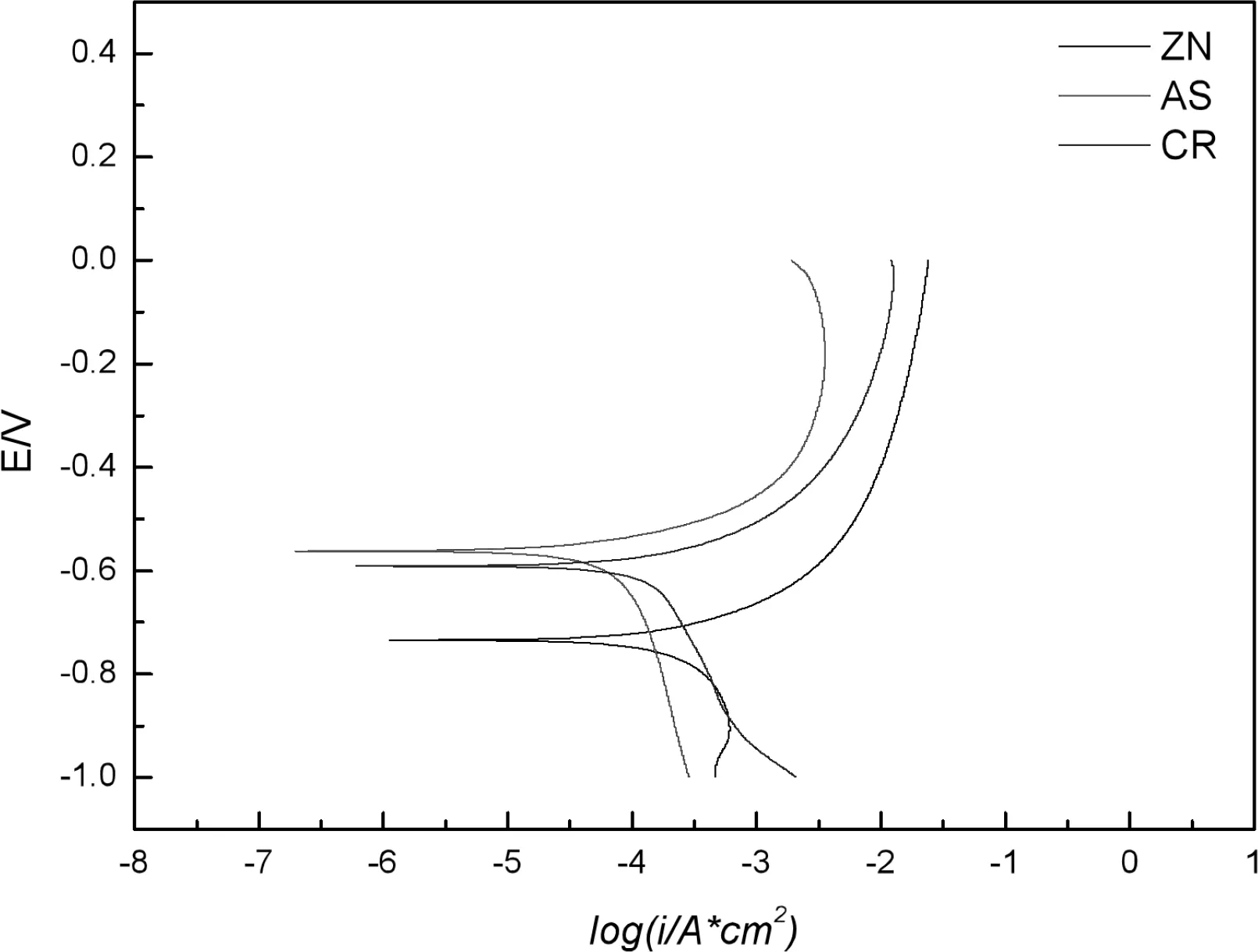

材料热成形后电化学极化曲线如图2中所示,可见:(1)AlSi镀层在热成形后腐蚀电位为-0.562 V,略高于22MnB5 自腐蚀电位-0.591 V;(2)Zn镀层在热成形后自腐蚀电位低于22MnB5试样,为-0.734 V。根据电化学原理:镀层的电极电位越负,越可以为基体提供牺牲阳极保护作用,因此铝硅镀层较难为钢铁基体提供牺牲阳极保护作用;对于锌镀层热成形钢电化学电位比22MnB5低0.143 V。

图2 材料在5%质量分数NaCl溶液中电化学极化曲线

2.3 腐蚀行为分析

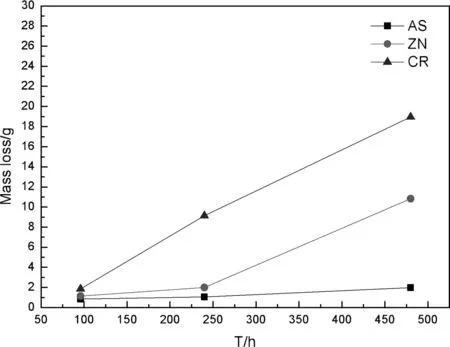

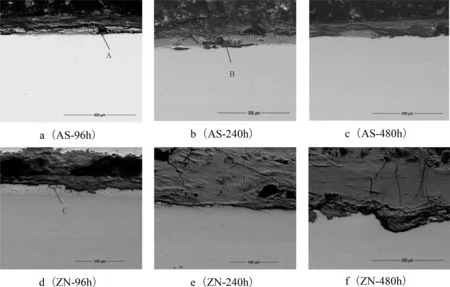

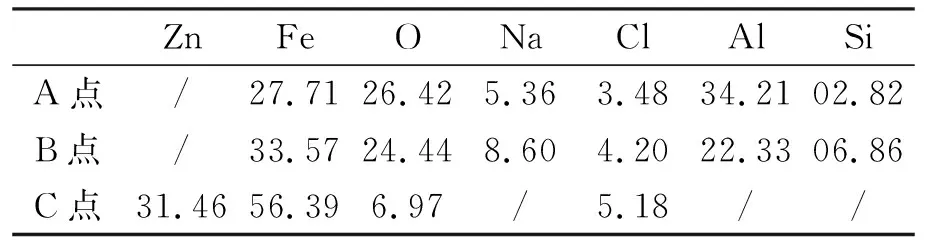

图3为材料在不同腐蚀时间的失重曲线,在240 h腐蚀失重值开始表现出较大差异,其中AS 图3 材料的腐蚀失重随循环腐蚀时间的变化曲线 图4展示了腐蚀截面的SEM图像。可见:(1)铝硅在96小时即可观察到在仍有镀层时,镀层下方依然有腐蚀产物、氧元素及氯离子的存在,说明腐蚀溶液可以穿透铝硅镀层间微裂纹腐蚀基体,240小时观察到类似的现象;480 h后绝大部分区域镀层消失,仅在部分区域仍残留有镀层;(2)锌镀层热成形钢在96小时可观察到仍有镀层,EDS分析结果显示在锌层的裂纹之间有腐蚀反应的发生(微裂纹处较多的O、Cl元素),但在基体上未发生腐蚀;240 h、480 h锌镀层不可见。 图4 腐蚀试样截面照片 表2 腐蚀区域EDS分析结果(wt%) 铝硅镀层在热成形后对钢铁基体不具有牺牲阳极保护作用,在腐蚀反应初期,腐蚀溶液可穿透镀层间的裂纹造成基体的腐蚀。 镀锌热成形钢在热成形后电化学电位比钢铁基体低,尽管镀层间有少许裂纹,但在腐蚀初期无基体腐蚀的现象发生。 长期的腐蚀暴露表明铝硅镀层热成形钢的腐蚀速率低于镀锌热成形钢。

3 结论