温度对二次炭化型煤吸附特性及孔结构影响的研究

2021-11-30蔡果良彭守建甘青青王瑞芳

许 江,蔡果良,彭守建,甘青青,王瑞芳

(1.重庆大学 煤矿灾害动力学与控制国家重点实验室,重庆 400044;2.重庆大学 复杂煤气层瓦斯抽采国家地方联合工程实验室,重庆 400044)

0 引 言

能源是国家繁荣昌盛和经济可持续发展的基础,我国是一个富含煤层气资源的国家。抽采煤层气是重大的技术难题,由于大部分原煤质地疏松,煤层受节理裂隙切割等原因,很难制成满足试验要求的试件,即使制成了样品,也是煤层中的个别硬块样,不具典型性、代表性和完备性,不能真实全面地表征实际的煤层特征[1-3],故目前实验室多采用型煤代替原煤进行煤层气物理模拟试验的研究。

目前,在型煤制备成型方面,国内外学者多采用不同煤粉粒径与不同黏结剂组合在一定压力下直接压制成型。吉登高等[4]进行了原料粒度组成对型煤质量的影响规律研究;赵巍等[5]研究了黏结剂加入量的变化对型煤试样常温强度、高温强度和热稳定性的影响趋势;许江[6]研究了不同粒径对型煤的孔隙大小、分布的影响;YOUNG等[7]研究了影响型煤强度和耐水性的重要因素;朱红龙等[8]利用有机类黏结剂和无机类黏结剂来研究黏结剂掺比和配煤比对型煤质量的影响;张金山等[9]利用钠基膨润土为黏结剂制备型煤进行了型煤成型机理的研究。

直接压制成型的型煤煤样能够大致模拟原煤的相关特性,但其吸附特性、孔隙发育等与原煤之间差距较大[10-12]。因此选用合适的型煤模拟原煤进行相关试验十分重要。周世宁[13]对型煤进行了相关研究,指出通过高温高压成型的型煤比常温下成型的型煤的力学强度更高,与原煤相似性更高,其可能发展为理想的原煤相似材料。郭云飞[14]通过设定不同炭化温度对炭化型煤的成型工艺进行了研究;BAYRAKTAR等[15]在不添加黏结剂下,经900 ℃左右炭化获得了型焦;杜永常[16]进行了成型压力对型煤孔隙率等特性的研究;杨永斌等[17]利用煤沥青为黏结剂,进行了不同炭化条件下型煤的力学性质研究;马名杰等[18]进行了成型压力为35 MPa,炭化升温速度为2 ℃/min条件下型煤的力学性质研究。

综上所述,通过二次炭化方式可以制备与原煤相似性更高的型煤,但相关的二次炭化成型条件研究还不够深入,并且目前对于型煤微观方面的研究也较少。基于此,利用自主研发的二次炭化热压型煤成型试验装置,设定二次炭化温度分别为250、300、350和400 ℃来制备二次炭化型煤试件,结合扫描电镜(SEM)、核磁共振(NMR)、比表面和孔径分析仪(BET)来研究二次炭化温度对热压型煤吸附特性、孔隙发育及微观结构的影响规律,以确定热压型煤成型的最佳炭化温度,提高型煤与原煤的相似性,为优化二次炭化热压型煤成型条件和为煤层气物理模拟试验相似材料的制备提供一定依据。

1 试验与方法

1.1 型煤的制备

利用自主研发的二次炭化热压型煤成型试验装置制备型煤试件。如图1所示,该装置由碳钢密封炉体、200 kN自动控制压力试验机、真空系统、气氛保护系统、水冷系统、加热控制系统、压力机控制系统、安全系统等组成,可实现真空环境下充入惰性保护气体对模具中的试件进行加温加压。

图1 型煤炭化试验装置Fig.1 Carbonized test device of CBS

该装置加热元件采用首钢HRE高温电炉丝进行炉内的升温,并通过S型单铂铑热电偶测温元件进行炉内温度信息的实时传递,最高烧结温度可达1 200 ℃,真空气氛下长期热压烧结温度为1 100 ℃,温度稳定性能够控制在±1 ℃范围内。自动控制压力试验机中的荷载力传感器能够直接测量加载力,计算机能够控制自动加荷,实现力、位移的闭环控制。真空机组的极限真空度能够达到0.666 7 Pa。

试验所用煤样取自内蒙古东胜煤矿,将钻取完原煤煤样的剩余煤块破碎成煤粉后进行筛分及烘干,然后基于Horsfield填充理论[19-20],选取粒径为40~60目(425~250 μm)、100~120目(150~125 μm)和180~200目(83~74 μm)的煤粉,并加入浓度为20%的腐植酸钠水溶液[21],型煤不同成分的比例见表1。充分混合均匀后利用压力机在50 MPa的成型压力下压制1 h进行冷压成型,随后将模具移至二次炭化热压型煤成型试验装置中,升温速率为5 ℃/min,保温时间为3 h,炭化温度分别设定为250、300、350和400 ℃来制备不同炭化温度条件下的二次炭化型煤试件。部分原煤及二次炭化型煤试件如图2所示。

表1 型煤组成成分比例Table 1 Proportion of CBS composition

图2 部分原煤及炭化后的型煤试件Fig.2 RCS and carbonized CBS partially

1.2 SEM电镜试验

采用TalosF200S型电子扫描显微镜对煤样结合界面的形貌进行表征。试验前,首先将原煤煤样和不同炭化温度条件下的二次炭化型煤煤样制成要求大小的煤块,随后放入烘箱中105 ℃条件下进行充分干燥12 h,烘干完成后将干燥的样品进行25 s×3次真空喷金处理,再放入电子扫描显微镜观测台后设定不同放大倍数进行煤样形貌图像的拍摄保存。

1.3 核磁共振试验

核磁共振试验采用MacroMR12-150H-I型核磁共振岩心微观无损检测成像与分析系统完成。选取原煤煤样和不同炭化温度条件下的二次炭化型煤煤样作为试验样品,试验前将煤样放入真空加压饱和装置中,真空状态下饱水24 h,随后放入核磁共振仪器中,设定测量参数为回波时间TE=0.2 ms,等待时间TW=2.5 s,回波数为8 000,扫描次数为6次,试验温度为25 ℃。

1.4 低温液氮吸附测试

采用Quadrasorb~2MP型比表面积和孔径分析仪对煤样的孔隙结构特征进行表征。将原煤煤样和不同炭化温度条件下的二次炭化型煤煤样破碎成煤粉,再进行烘干干燥,将煤粉放入仪器加热区域进行加热,分析仪达到目标温度进行抽真空并冷却至室温后充填气体进行称重,然后采用液氮操作仪对煤样的孔隙结构特征进行表征,再计算温度为-195.8 ℃条件下的孔隙结构和体积。

2 试验结果与分析

2.1 煤样基础参数

原煤煤样及不同炭化温度条件下二次炭化型煤煤样的基础参数见表2。由表2可知,随着炭化温度的升高,试件含水量呈现逐渐降低的趋势,灰分和固定碳含量呈现逐渐增加的趋势,而挥发分呈现先升高后降低的趋势。另一方面随着炭化温度从250 ℃升高至400 ℃,二次炭化型煤煤样的密度呈现先增大后减小的趋势,在炭化温度为300 ℃时的二次炭化型煤密度与原煤密度较为接近。在加热过程中型煤热分解生成水、二氧化碳和氧气等物质且化学键被破坏,导致了温度的升高使试件的变质程度增大,试件中的有机质成分降低。

表2 原煤及二次炭化型煤试件工业分析及密度Table 2 Proximate analysis and density of RCS and carbonized CBS

2.2 SEM电镜试验

扫描电镜可以分析煤样表面形貌的演化[22-24]。原煤和不同炭化温度条件下二次炭化型煤的2 000倍扫描电镜图像如图3所示。

图3 原煤及不同炭化温度条件下型煤SEM图Fig.3 SEM images of RCS and CBS at different carbonization temperature

由图3可见,相比于原煤煤样,炭化后型煤煤样发生了明显的变化。原煤表面光滑、致密,孔隙裂隙发育程度较低,是完整的片状结构。在炭化温度250 ℃时,煤样表面呈碎粒状结构,并能够观察到部分孔结构和裂隙,腐植酸钠黏结剂仍呈颗粒状保持原有的独立性,表明煤粉颗粒与腐植酸钠黏结剂之间还没有发生明显的胶结作用。在炭化温度300 ℃时,煤样表面碎粒状结构变得致密,表明在300 ℃下,煤粉颗粒与腐植酸钠黏结剂之间发生了胶结作用,导致了煤样表面变得致密且存在较少的孔隙裂隙结构。在炭化温度350 ℃时,煤样表面变为碎块结构,同时颗粒间的微裂隙增多。在炭化温度400 ℃时,煤粉颗粒与胶状烧结物黏结,表面出现明显的裂隙发育,且观察到较多的孔结构。

随着炭化温度的升高,煤样会在热解过程中形成胶状物质,煤样中的孔隙逐渐由微孔变为大孔。当炭化温度加热到300 ℃时,胶状物质的小颗粒均匀分布在煤粒表面,并固化填充煤粉颗粒间隙,导致了此状态下煤样表面结构致密。随着温度的进一步升高,煤样热缩聚使体积收缩,产生了收缩应力,导致了煤样表面呈现碎块结构且有较多孔隙结构。

2.3 核磁共振试验

2.3.1 孔隙结构表征

核磁共振试验是通过对水中1H的核磁信号进行检测,从而得到储存在煤样孔隙裂隙中水的横向弛豫时间T2谱,用于分析煤样的渗流和物性特征[25]。根据核磁共振T2谱原理,横向弛豫时间T2用于表示孔径的大小,因此孔隙半径越大横向弛豫时间越长,而孔隙半径越小横向弛豫时间越短,不同孔隙大小对应不同的横向弛豫时间[26]。

原煤和不同炭化温度条件下二次炭化型煤的横向弛豫T2谱如图4所示,由图4可见,原煤的孔裂隙发育特征与二次炭化型煤差异明显,不同炭化温度条件下二次炭化型煤之间的孔裂隙发育特征同样存在差异。原煤试件小孔占比95.68%,表现为小孔发育,中孔和大孔相对不发育。随着炭化温度的升高,二次炭化型煤小孔占比呈现先增加后减少的趋势,中大孔占比呈现先减少后增加的趋势。炭化温度为250 ℃条件下的二次炭化型煤中大孔占比62.29%,小孔相对发育较差;当炭化温度升高至300 ℃时,二次炭化型煤T2谱的峰值振幅强度增加,小孔占比62.61%,表明此状态下小孔发育,其原因是随着温度的增加,二次炭化型煤试件中的腐植酸钠黏结剂软化生成胶状物质与煤颗粒之间相互胶结,导致了二次炭化型煤孔径减小;炭化温度为350 ℃时,二次炭化型煤表现出了小孔和中大孔均发育的特征;加热到400 ℃的二次炭化型煤T2谱中,小孔峰值振幅减小,中大孔峰值振幅增加,中大孔占比62.67%,表现为中大孔发育,小孔相对发育较差。造成此现象的原因是炭化温度从300 ℃升高至400 ℃过程中,胶状物质在高温下发生烧结和团聚,腐植酸钠黏结剂进一步熔融,煤中的胶体逐渐分解成气态有机物的小分子[27],气体在逸散过程中使得煤基质收缩,导致了煤样中大孔的发育。

图4 原煤及不同炭化温度条件下型煤NMR图Fig.4 NMR images of RCS and CBS at different carbonization temperature

2.3.2 孔径分布

姚艳斌等[28]基于核磁原理,定义孔裂隙直径小于0.1 μm的为吸附孔隙,孔裂隙直径大于0.1 μm的为渗流孔隙。杨明等[29]指出峰与峰之间若存在孔径分布为零的存在,说明其对应孔隙之间连通性不好,且零值对应的弛豫时间差越大,其连通性越差。

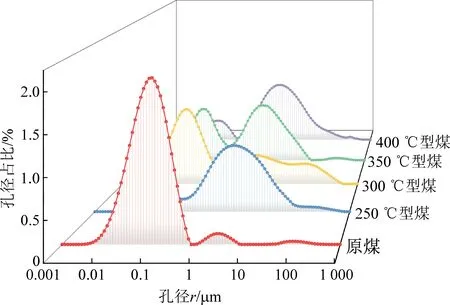

原煤和不同炭化温度条件下二次炭化型煤的孔径分布测量结果如图5所示。由图5可见,原煤和不同炭化温度条件下二次炭化型煤的孔径分布差异明显,原煤存在一个明显的孔径分布区间,二次炭化型煤存在两个明显的孔径分布区间。原煤的孔径主要分布在0.001~0.32 μm;炭化温度为250 ℃条件下的二次炭化型煤孔径主要分布在0.000 2~0.09 μm和0.10~84.22 μm;300 ℃条件下的二次炭化型煤孔径主要分布在0.000 3~0.24 μm和0.25~51.57 μm;炭化温度为350 ℃条件下的二次炭化型煤孔径主要分布在0.001~0.12 μm和0.13~63.97 μm;400 ℃条件下的二次炭化型煤孔径主要分布在0.001~0.09 μm和0.11~104.78 μm。基于此,根据孔径分布数据分析可知,原煤试件以吸附孔为主,渗流孔占比较少且与吸附孔之间连通性较差;二次炭化型煤随着温度的升高吸附孔占比逐渐增加,渗流孔占比减少;当温度升至300 ℃时,二次炭化型煤与原煤试件均以吸附孔为主;随着温度进一步升高后,二次炭化型煤逐渐以渗流孔为主,吸附孔相对减少,且孔隙之间连通性较差。

图5 原煤及不同炭化温度条件下型煤全孔分布Fig.5 Whole pore distribution of RCS and CBS at different carbonization temperature

2.4 低温液氮吸附

液氮吸附法是通过在液氮温度下利用样品对液氮的吸附特性来获得固体孔隙的相关参数[30]。国际纯化学和应用化学联合会(IUPAC)基于物理吸附等温线的形态将等温吸附曲线分为6种类型。原煤和不同炭化温度条件下二次炭化型煤的低温液氮吸附等温线如图6所示,由图6可知,原煤试样和不同炭化温度条件下的二次炭化型煤的等温吸附线符合IV型等温吸附线,表明了二次炭化型煤是一种包含微孔、中孔和大孔的多孔隙材料。根据吸附等温曲线的滞性回线类型,Deboer将孔隙划分为圆柱形、狭缝形、楔形和墨水瓶形[31]。

图6 原煤及不同炭化温度条件下型煤吸附-脱附等温线Fig.6 Adsorption and desorption isotherms of RCS and CBS at different carbonization temperature

原煤和二次炭化型煤的吸附等温线均出现吸附滞后现象,且吸附脱附曲线都在低压阶段闭合。其中,原煤的最大吸附量为5.730 cm3/g;炭化温度为250 ℃的二次炭化型煤最大吸附量为5.254 cm3/g;300 ℃条件下的二次炭化型煤最大吸附量为5.432 cm3/g;350 ℃条件下的二次炭化型煤最大吸附量为5.376 cm3/g;400 ℃条件下的二次炭化型煤最大吸附量为5.088 cm3/g。由此可见,300 ℃条件下的二次炭化型煤最大吸附量和原煤的最大吸附量最为接近。随着炭化温度的升高,二次炭化型煤在相对压力接近1时所对应的最大吸附量呈现先增加后减少的趋势,这表明在炭化过程中,随着炭化温度的升高,微孔结构先逐渐增加,后又发育扩大为中孔和大孔。结合吸附等温线滞性回线类型的分类和描述,原煤和不同炭化温度条件下二次炭化型煤的吸附等温线和脱附等温线不完全重合,而在相对压力高压段和低压段基本重合,表明煤样试件内部存在大量的开放性透气孔和半封闭孔,在脱附阶段,由于孔隙内的毛细凝聚作用,出现了吸附回线滞后环,表明试件内部存在多种包括墨水瓶形孔、两端开口圆柱形孔和四面开放的狭缝形孔等孔隙结构。

原煤和不同炭化温度条件下二次炭化型煤的孔比表面积随孔径变化如图7所示,曲线的波动表示了孔径分布的均匀性。由图7可知,在孔径为1~120 nm,原煤和不同炭化温度条件下二次炭化型煤的各孔径段比表面积分布较均匀,都呈单峰分布[32-34],峰值集中在孔径为2~3 nm处,表明试验煤样比表面积主要由小孔贡献。此外,由不同孔径段孔隙比表面积占比的分布曲线(图7)可知,约为15 nm的孔径对孔隙比表面积存在明显的贡献,当原煤和二次炭化型煤的孔径大于15 nm时,孔隙比表面积将明显减小。

图7 原煤及不同炭化温度条件下型煤孔比表面积随孔径的变化Fig.7 Variation of pore specific surface area with pore diameter of RCS and CBS at different carbonization temperature

表3列出了5种煤样孔隙结构参数,包括比表面积、总孔隙体积、平均孔径和最大氮吸附容量特征。由表3可知,原煤的比表面积大于二次炭化型

表3 原煤及二次炭化型煤的孔结构参数Table 3 Pore structure parameters of RCS and CBS at different carbonization temperature

煤的比表面积,其总孔隙体积和平均孔径与二次炭化型煤接近,结合核磁共振测试结果分析,这是由于原煤中微孔占比高于二次炭化型煤导致的。随着炭化温度的升高,二次炭化型煤的比表面积呈现出先增大后减小的趋势,而平均孔径则呈现出先减小后增大的趋势。这主要是在炭化过程中,腐植酸钠水溶液因其有机物的水溶性会随着温度的升高逐步熔融[35],与煤颗粒之间发生胶结作用,产生了固-胶相物质,使得煤样孔径和孔隙均减少,随着炭化温度的继续升高,腐植酸钠水溶液中的水分大量挥发,黏结剂逐步失去胶结效果,同时煤样热缩聚产生固化收缩现象,使得封闭孔打开,新的孔生成,部分小孔向中大孔转化,导致了煤样孔径和孔隙的增加。

综上所述,通过试验研究,300 ℃条件下二次炭化型煤表现出与原煤较为接近的吸附特性和孔结构组成,此条件下腐植酸钠黏结剂具有较优的粘结作用,二次炭化型煤发生炭化反应,在二次炭化型煤制备方面,建议设置炭化温度为300 ℃进行型煤的制备。另一方面,根据试验结果,300 ℃以下的二次炭化型煤因少部分发生炭化反应,表现为中大孔发育,最大氮吸附量较少,300 ℃以上的试件则由于较高的温度,导致黏结剂失去效果且煤样固化收缩,使得较高温度条件下二次炭化型煤表现出以渗流孔为主,最大氮吸附量与原煤相差较大,因此后续研究应在300 ℃左右缩小温度区间来进行炭化条件的进一步优化。

3 结 论

1)随着炭化温度的升高,二次炭化型煤的水分逐渐降低,灰分和固定碳含量逐渐升高,挥发分先升高后降低,密度先增大后减小,在炭化温度为300 ℃条件下时,二次炭化型煤的密度与原煤密度较为接近。

2)二次炭化型煤的表面形貌与原煤不同。300 ℃时煤样表面形成胶状物质且均匀分布在煤粒表面,并固化填充煤粉颗粒间隙,煤样表面呈现光滑完整的层状结构,随着温度的进一步升高,煤样表面呈现碎块结构。

3)原煤试件小孔占比最多,随着炭化温度的升高,二次炭化型煤小孔占比呈现先增加后减少的趋势,中大孔占比呈现先减少后增加的趋势,在炭化温度为300 ℃时,二次炭化型煤试件的小孔占比最多。原煤和300 ℃条件下的二次炭化型煤均以吸附孔为主,且孔隙之间连通性较差,随着炭化温度的继续升高,二次炭化型煤则以渗流孔为主,吸附孔相对减少。

4)原煤和二次炭化型煤的等温吸附线符合Ⅳ型等温吸附线,且均出现吸附滞后现象。原煤和二次炭化型煤具有相似的孔径分布,均呈单峰分布,峰值主要集中在2~3 nm。原煤的比表面积大于二次炭化型煤的比表面积,其总孔隙体积和平均孔径与二次炭化型煤接近。300 ℃条件下二次炭化型煤的比表面积和最大氮吸附量与原煤最为接近。