热力耦合作用下高速精密无心磨床砂轮主轴的动态特性分析*

2021-11-29盛守林赵丽梅

盛守林,赵丽梅,徐 磊,余 炯

(贵州大学机械工程学院,贵阳 550025)

0 引言

高速精密无心磨床是不需要装夹工件就可以进行磨削的一类磨床,广泛的应用于磨削圆柱体、圆锥体及回转成形工件的外圆的批量生产中,是现代工业生产中不可或缺的设备[1]。目前,虽然国内的无心磨床的加工制作技术日趋成熟,但仍存在磨床的磨削精度低且稳定性差等问题。研究表明:无心磨床的动态性能对无心磨床的磨削精度及稳定性起到了决定性的作用,而无心磨床的动态性能在一定程度上又受到温度场的影响[2]。无心磨床砂轮主轴又是高速精密无心磨床最关键的部件之一,对磨削加工质量有直接的影响,在实际磨削情况下,砂轮主轴高速旋转不仅产生热量,也是整个无心磨床的产生振动的主要振源,如果主轴产生大幅度的振动,不仅严重影响磨床的磨削精度,而且还大大降低磨床的使用寿命。所以在热—力耦合效应下对砂轮主轴进行热态和动态特性分析是一项有意义的研究工作。

目前,关于机床主轴的热态特性和动态特性的研究有很多,文献[3]对数控机床主轴进行静态分析和模态分析,得到主轴的变形量、应力、固有频率、临界转速和振型等静动态特性。文献[4]针对数控机床主轴因受热变形影响加工精度的问题,建立了耦合分析模型对主轴进行了热态特性分析,并通过试验验证了其仿真结果的准确性。文献[5]对数控机床轴承—主轴系统做了热特性分析,通过ANSYS有限元软件分析计算出了主轴系统的温度场分布情况,然后在此基础上建立了主轴系统的热—力耦合分析模型,分析了热—力耦合效应下主轴的热变形。文献[6]对数控机床主轴进行了动态特性分析,用ANSYS Workbench有限元软件对主轴进行了模态分析和谐响应分析,研究固有频率和预紧力的关系,获得了主轴的频率响应特性。上述研究学者对主轴性能分析中仅仅分析了热态特性或者动态特性,然而在热—力耦合作用下对主轴的动态特性分析研究的却很少。

为此,以贵州某机械厂生产的HFC-1808T高速精密无心磨床砂轮主轴为研究对象,考虑到砂轮主轴工况下的热与力的相互作用,用有限元软件ANSYS对其进行热态及动态特性仿真分析。首先对砂轮主轴施加温度载荷进行温度场仿真分析,得到砂轮主轴的温度场变化;然后将温度场数据导入砂轮主轴的热变形模型中对其进行热态特性分析,得到砂轮主轴的热变形云图;最后将热—力耦合分析的结果参数导入到建立的砂轮主轴动态特性模型中对其进行动态特性分析,得到砂轮主轴的前6阶固有频率、振型、临界转速以及不同频率下的位移频率响应曲线,为砂轮主轴的优化提供了理论依据。

1 有限元模型的建立

建立准确的、合理的、与实际情况相符合的砂轮主轴有限元模型是前提,对进行热态以及动态特性分析结果的精确性起着决定性作用[7]。为了提高砂轮主轴模型网格划分的质量,节约仿真的时间,需要对高速精密无心磨床砂轮主轴进行简化,忽略一些对固有频率和热变形等热态和动态特性分析计算影响不大的细小尺寸,如导角、圆角、小孔等。在三维软件Solidworks中建立砂轮主轴简化模型如图1所示。

图1 砂轮主轴三维图

将简化后的砂轮主轴三维模型导入有限元软件ANSYS Workbench中,设置砂轮主轴的材料属性。高速精密无心磨床砂轮主轴的材料为日本进口的高级合金钢G20CrNiMo,弹性模量E=213 GPa;泊松比m=0.292;材料密度M=7850 kg/m3;热导率44 W/(m·k)。

设置完砂轮主轴的材料属性后对其进行网格划分,而不同网格划分方法划分出来模型网格质量的也不同,网格划分太细会增加模型仿真计算的时间,网格划分太粗会减少模型仿真分析的精度[5]。所以,需根据砂轮主轴的几何模型选择合适的网格类型,网格划分类型采用的是和尺寸相结合的自动划分方法,将Element size设置8 mm,得到砂轮主轴的有限元网格划分模型如图2所示,模型的节点个数为61 298,单元个数为35 262。

图2 砂轮主轴有限元网格划分模型

2 边界条件的确定

利用有限元方法对高速精密无心磨床砂轮主轴进行热—力耦合作用下的动态特性研究,最重要的是确定边界条件。边界条件包括主轴热源及热边界条件、载荷边界条件和约束边界条件[2]。

2.1 热边界条件

高速精密砂轮主轴高速旋转时的热边界条件主要包括静压滑动轴承的热流密度、同步带摩擦生热量以及砂轮主轴的端部对流换热系数等。

(1)静压滑动轴承热流密度的计算

静压滑动轴承中的每个静压油腔的有效承载面积S[8]:

S=2R(l+l1)sin((θ1+θ2)/2)

(1)

式中,R为静压滑动轴承半径;l为静压滑动轴承轴向封油面长度;l1为静压滑动轴承油腔轴向宽度;θ1为静压滑动轴承油腔包角的一半,θ2为45°。

静压滑动轴承有4个静压油腔,每个静压滑动轴承的摩擦功率pf[9]如式(2)。

(2)

式中,n表示油腔数;η表示动力粘度;nc表示砂轮主轴转速;vc表示圆周速度,s;Af表示轴回转摩擦面积;h0表示半径间隙。

(2)主轴端部对流换热系数

高速精密砂轮主轴在工作状态下,主轴端部与周围环境存在多种传热方式的复合型传热方式,计算方法如式(3)所示。

(3)

式中,n为主轴转速,d为主轴平均直径。

2.2 边界载荷条件确定

高速精密无心磨床在磨削工件的动力是通过皮带轮传递给主轴,皮带轮对主轴有压轴力。砂轮主轴磨削的时候会受到砂轮与工件之间的磨削力的作用,磨削力可以分解为轴向磨削力、切向磨削力和径向磨削力[10],其中径向磨削力对主轴的刚性影响最大,轴向磨削力和切向磨削力对主轴的刚度影响较小,可以忽略不计。

2.3 约束边界条件确定

约束的添加是对模型的运动状态进行设定,砂轮主轴在空间中主要受2个动静压轴承的支承约束,托起主轴旋转。忽略动静压轴承的轴向刚度和角刚度,只考虑动静压轴承的径向刚度,动静压轴承的弹性支撑用ANSYS有限元软件的弹性约束来等效。

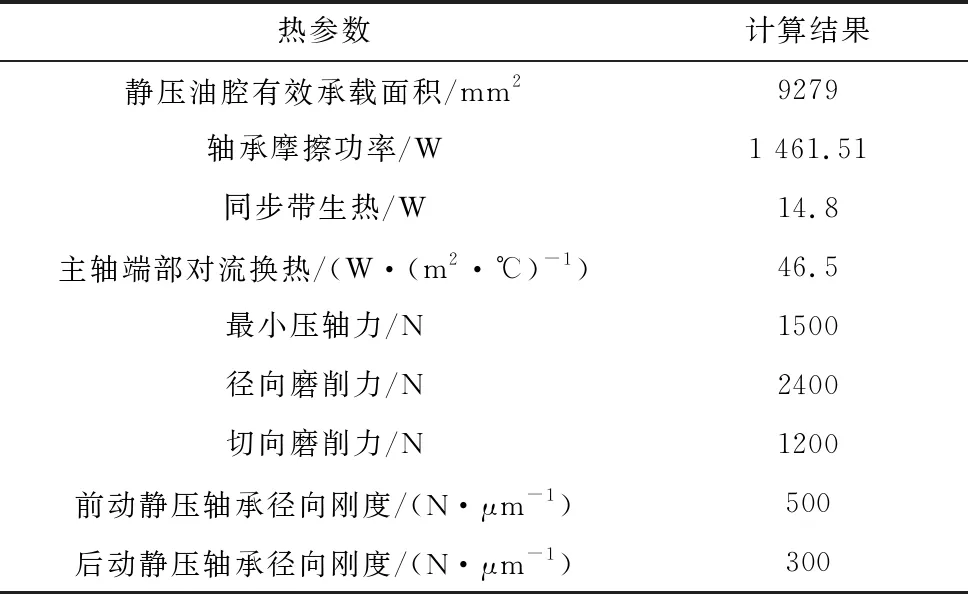

由贵州某机械厂生产的HFC-1808T高速精密无心磨床设计手册以及公司的设计人员提供的参数计算得到砂轮主轴的边界条件如表1所示。

表1 热边界条件的具体参数

3 砂轮主轴的热态特性分析

3.1 砂轮主轴温度场分析

按上文的计算结果设置热载荷以及热边界条件,得到砂轮主轴在工况下1500 r/min时的温度分布云图,如图3所示,主轴的最高温度是39.475 ℃,主要分布在连接两轴承位置处。

图3 砂轮主轴温度场分析云图

3.2 砂轮主轴热变形分析

在砂轮主轴温度场仿真分析的基础上,利用顺序耦合的方法,对砂轮主轴进行热变形分析。对砂轮主轴的温度场仿真分析结果进行后处理,建立砂轮主轴的热变形模型,把砂轮主轴的仿真得到的温度场数据导入热变形模型中,并给砂轮主轴施加约束条件、转速和力边界载荷,求解得到砂轮主轴的热变形如图4所示。

(a) X方向

图4表示砂轮主轴转速达到1500 r/min时,主轴达到热平衡后的热变形云图。由图4可知,砂轮主轴磨削达到稳态时,砂轮主轴的单端端面的热变形(X方向)最大为0.050 2 mm,发生在主轴的最右端;Y方向上的最大热变形为0.016 mm,发生在主轴的前轴承和轴承跨距处;Z方向上的最大热变形为0.015 6 mm,发生在主轴轴承跨距之间。

4 热力耦合作用下的主轴动态特性分析

在砂轮主轴热—力耦合分析的基础上对砂轮主轴进行动态特性分析,将热—力耦合分析的结果参数导入到建立的砂轮主轴动态特性模型中对其进行模态分析和谐响应分析。

4.1 模态分析

模态分析是最基本的动力学分析,也是其他动力学分析的基础,可以使结构设计避免共振或者以特定的频率进行振动,主轴的模态分析是确定主轴的固有频率和各阶振型,全方位的体现主轴的结构特性,暴露在某方向上的最薄弱环节,是主轴优化设计的理论基础[11]。因为高阶频率不容易达到,所以对砂轮主轴进行模态分析时只需求解主轴的前6阶频率和振型,将热—力耦合分析的结果参数导入到建立的砂轮主轴动态特性模型中对其进行模态分析,得到砂轮主轴的前6阶模态振型图如图5所示。

(a) 1阶模态 (b) 2阶模态

临界转速可以理解为主轴发生共振时的转速大小。当砂轮主轴的临界转速接近或者等于一阶临界转速时,砂轮主轴振动的挠度很大,影响无心磨床的磨削精度,严重时,会破坏无心磨床[12]。所以一般情况下,要想保证砂轮主轴转动的安全可靠,需要将主轴的临界转速限制在一阶临界转速之下,最好是不超过一阶临界转速的3/4,所以砂轮主轴的临界转速也是研究其动态特性的一个必不可少的部分。临界转速与砂轮主轴固有频率的关系如表2所示。

表2 砂轮主轴的前6阶固有频率及临界转速

高速精密无心磨床砂轮主轴的最大转速为2000 r/min,由表2可知,主轴的一阶临界转速为127 686 r/min,远低于一阶临界转速,因此砂轮主轴在正常工作时不会产生共振,具有良好的动态性能;同时,知道了可以通过提高主轴的低阶固有频率来增加主轴的最高转速,以达到提高磨床的效率。

从图5可以看出,砂轮主轴1阶振型为主轴整体沿Y轴振动,主轴后端振型明显;砂轮主轴2阶振型为主轴整体沿Z轴振动,主轴后端振型明显;砂轮主轴3阶振型为主轴整体沿Y轴振动,主轴前端振型明显;砂轮主轴4阶振型为主轴整体沿Z轴振动,主轴前端振型明显;砂轮主轴5阶振型为主轴整体沿XOY平面扭转,主轴后端振型明显;砂轮主轴6阶振型为主轴整体沿XOY平面扭转,主轴后端振型明显。

4.2 谐响应分析

在机构系统中,任何持续的周期性载荷都会产生谐响应,谐响应的分析可预测机构的持续动力学特性,进而验证机构是否可以克服共振、疲劳等危险作用。为了避免主轴发生共振,影响加工质量,因此对主轴进行了谐响应分析,主轴的谐响应分析是以主轴的模态分析为基础,通过对主轴的谐响应分析可以得出主轴上重要点在不同频率下的位移和应变等响应曲线[13]。

如图6前、中、后三位置处的位移频率响应曲线所示,横轴表示外部激励载荷的频率值,竖轴表示不同载荷下响应的峰值。当外部激励载荷的频率大约在2100 Hz左右时,位移频率响应图出现第1个峰值,也是出现的第1个共振区域;在4200 Hz左右的时候,出现第2个峰值点,第2个共振区域,砂轮主轴的前、中端都出现了大幅度的径向变形,且主轴前端的径向位移达到了最大值,在6200 Hz左右的时候出现第3个峰值,第3个共振区域,砂轮主轴的中、后端都出现了大幅度的径向变形,且径向位移都达到了最大值。从位移频率响应图中不难看出,3个共振区间与砂轮主轴的第1阶、第3阶和第6阶的固有频率值接近。从砂轮主轴的谐响应分析结果来看,在磨削工件的时候,主轴应避免高于第1阶固有频率2 128.1 Hz的频率区间工作,此时的临界转速为127 686 r/min,而砂轮主轴的最高转速远低于这个值,所以,磨床正常工况下,砂轮主轴能避开共振区域,工作稳定可靠。

(a) 主轴前端点

5 结论

(1)以某厂生产的高速精密无心磨床砂轮主轴为研究对象,对砂轮主轴进行了热态和动态特性分析;

(2)通过对砂轮主轴热力耦合效应下的热态特性分析,得到了砂轮主轴的X、Y、Z三个方向上的热变形云图,最大变形量及其发生的位置处,找到砂轮主轴的薄弱位置。

(3)对砂轮主轴进行热力耦合效应下的动态特性分析,通过模态分析得到砂轮主轴的前6阶固有频率和振型,以及对应的临界转速等参数,通过模态分析得出主轴上重要点在不同频率下的位移频率响应曲线,找出了共振发生的区域。为砂轮主轴的优化提供了理论依据。