基于最小区域原则的五轴机床轮廓误差估计算法*

2021-11-29丁杰雄李晴朝丁启程王立平

张 靖,丁杰雄,李晴朝,丁启程,王立平

(1.电子科技大学机械电气工程学院,成都 611731;2.清华大学精密仪器与机械学系,北京 100084)

0 引言

在高速高精度的加工需求下,五轴联动数控机床的刀轴轮廓误差是影响零件加工精度的最直接因素[1]。为了抑制轮廓误差对工件质量的影响,目前主要通过两种方式来提高轮廓精度:跟踪误差控制[2-3]和多轴联动轮廓误差直接控制[4-5]。跟踪误差的降低虽然会在一定程度上减少轮廓误差,但是并不能保证轮廓误差达到加工要求。因此,轮廓误差的直接控制一直是国内外学者的研究热点。其研究主要包含两个部分:轮廓误差的估计和轮廓误差的控制补偿。轮廓误差的估计是控制和补偿的前提和基础,因此误差估计的准确性是补偿误差与提升精度的关键。

对于加工工件来说,轮廓误差指的是刀具加工过程中实际形成的包络面和期望的工件成型曲面之间的偏差,但是这种偏差是很难计算的。首先其计算较复杂,很难实现实时的计算,从而影响后续误差的控制或补偿。另外,刀具包络面和期望工件曲面的几何信息无法在实际的数控系统中获取。因此,一般把工件的轮廓误差问题转化为机床刀位轨迹的轮廓误差。对于带有旋转轴的五轴联动数控机床,刀轨的轮廓误差包括刀尖点的位置轮廓误差和刀具的方向轮廓误差。文献[6]用一阶逼近的方式分别计算位置轮廓误差和方向轮廓误差。文献[7]用机床坐标系和工件坐标系之间的近似线性变换来估计五轴的位姿轮廓误差。文献[8]利用泰勒展开估计刀尖点位置轮廓误差;用比例系数估计刀具方向误差。文献[9]利用点到离散短线段的距离来近似刀尖点的轮廓误差,以找到的最短距离的刀尖点所对应的刀具姿态与实际刀具姿态的角度差作为刀具方向轮廓误差。文献[10]基于三点弧近似的方法对其进行了改进,提升了轮廓误差的估计精度。

随着众多研究学者不断努力,轮廓误差估计算法的精度也在不断的提升。本文在目前学者们研究的刀尖点轮廓误差和刀轴方向误差的基础上,提出了新的轮廓误差的定义和计算方法。针对传统轮廓误差估计算法的不足,本文综合考虑了刀具的位置和方向误差。通过在刀具有效切削范围内均匀选取适量的点,并基于轮廓度误差的最小区域原则,确定期望刀轨上距离实际刀位的最近刀位,从而计算刀具的刀尖点轮廓误差和刀轴方向轮廓误差。所提方法对不同加工刀轨和机床类型都适用,算法具有普适性,并通过对比实验,验证了算法的有效性和优势。

1 问题分析

期望刀尖点位置轨迹上最接近实际刀尖点位置的点称为位置最近点。刀尖点位置轮廓误差是实际刀尖点位置到期望刀尖点轨迹上的最短距离,也就是实际位置与位置最近点之间的距离。对于五轴数控机床来说,零件的加工轮廓不仅与刀尖点位置有关,还与刀轴方向有关。目前的五轴机床的轮廓的估计方法根据对刀轴方向轮廓误差定义不同可以分为两类。

第一类方法中,刀轴方向轮廓误差的定义完全独立于刀尖点位置。例如,文献[6]用球坐标系下的坐标值(i,j,k)表示刀轴方向,将刀轴方向转换为球坐标下的一条轨迹,称为刀具方向轨迹,如图1所示。刀具方向轮廓误差是实际刀轴方向坐标点到刀具方向轨迹上的最短距离。而刀尖点位置轮廓误差是实际刀尖点到期望刀尖点轨迹上的最短距离。两者的计算完全独立[6]。然而,期望刀位数据中的刀尖点位置和刀轴的方向是一一对应的。当独立计算这些误差时,即使刀尖和刀具方向的轮廓误差非常小,也很难保证刀尖和刀具方向轮廓误差与理想路径上的同一刀具位姿同步,这种刀尖位置和刀具方向之间的不匹配就会导致过切或欠切[12]。

(a) 刀尖点轮廓 (b) 刀轴方向轮廓

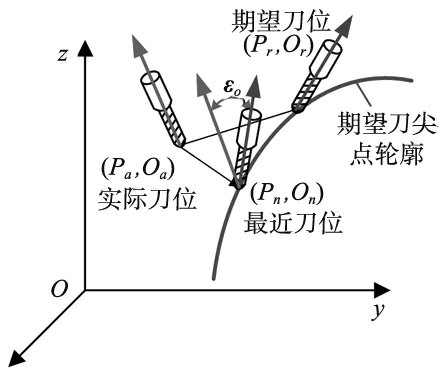

第二类方法中,刀轴方向轮廓误差是基于刀尖点位置轮廓误差计算的。如图2所示,在找到实际刀尖点位置对应的期望轨迹上最近刀尖点位置后,其对应的刀轴方向与实际刀轴方向之间的偏差被定为该点的方向轮廓误差[7-11]。当刀尖点位置轮廓误差确定时,刀轴方向轮廓误差也就随即确定。这种方式可以让刀尖点位置和刀轴方向匹配。但是这种刀具方向轮廓误差的计算方法并不准确。例如实际加工中常用的侧铣加工,加工面的形成与刀具有效切削长度范围内所有点有关。只以刀尖点一个点为依据找到的最近刀位,并不能准确代表刀具有效切削长度对应的最近刀位。

图2 传统轮廓误差定义方式

图3 轮廓误差

2 提出的轮廓误差算法

本节基于第1节中对传统机床刀轨轮廓误差计算不足的分析,提出新的 “最近”刀位的定义,并给出轮廓误差估计算法。由于自由曲面更加具有一般性,因此本文以五轴数控机床侧铣方式加工自由曲面为例,进行方法的说明。

2.1 提出的刀位轮廓误差定义

轮廓误差计算的本质是在期望刀轨上找到最接近实际刀位的参考刀位。由前文分析可知,传统的五轴轮廓误差估计方法,或分开计算刀尖点和刀轴方向轮廓误差,或以刀尖点位置为依据计算刀轴方向误差,忽略了刀轴上其他位置对成形面的影响。在实际加工中,刀具的刀尖点位置和刀轴方向是同步对应的,只以一个点处的误差来进行衡量,或分开看待这两种误差都没有考虑到刀具的整体状态,不能够全面的反映刀位轮廓误差。

本文对“最近”的刀位给出新的定义:期望刀轨中基于最小区域原则计算出的与实际刀位在刀具有效切削范围内轮廓度误差最小的参考刀位。一个有效切削范围的刀位可以看作为一条线段。这条线段的长度在点铣时为零,侧铣时为有效切削长度,端铣时为刀具直径。在确定最近刀位后,刀尖点位置轮廓误差和刀轴方向轮廓误差就可以通过计算这个最近刀位与实际刀位之间的偏差。

2.2 五轴机床运动学模型

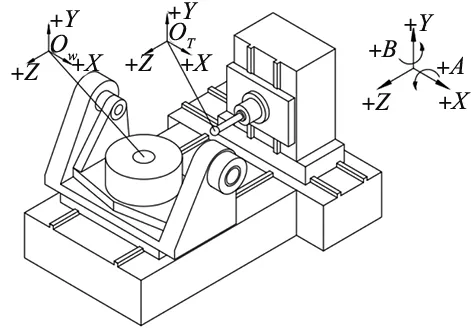

五轴机床工件坐标系下的刀轨通过逆运动学模型转化为机床坐标系下各驱动轴的期望运动指令。机床各驱动轴的实际位置由光栅尺测得。根据机床的拓扑结构通过多体运动学建模计算出刀具的实际位姿。本文研究对象为如图4所示的AB型摇篮转台式五轴机床。

图4 摇篮转台式五轴机床

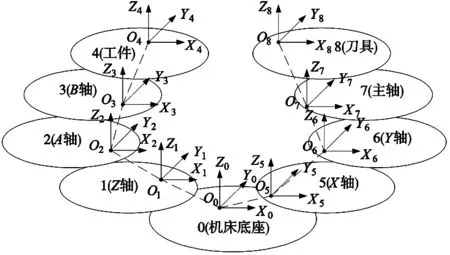

其拓扑结构如图5所示。

图5 拓扑结构

各个运动体之间的变化矩阵如表1所示。

表1 A摇篮B转台结构数控机床相邻体间变换矩阵

在工件坐标系下的刀具刀尖点位置PW和刀轴方向VW可由下式表示:

(1)

(2)

其中,Pt=[Ptx,Pty,Ptz]T和Vt=[Vtx,Vty,Vtz]T分别为刀具坐标系中的刀具刀尖点位置和刀轴方向,为低序体算子。

由表1中的体间变换矩阵和式(1)、式(2),可推导出刀具刀尖点的位置和刀具方向在工件坐标系与机床坐标系间的转换关系:

(3)

其中,L为刀具的长度,下标d表示机床坐标系下的各驱动轴的坐标,下标t表示工件坐标系下刀具的坐标。

2.3 最近刀位估计

如前所述,在五轴数控系统中,不存在期望加工曲面的几何信息。因此本文用插补器插补后的刀具位姿代表工件期望曲面。对于一个有效的插补器,其生成的离散刀具位姿是在各轴运动学参数(如速度,加速度,加加速度等)和非线性几何误差的约束条件下得到的,能很好的表示既定的工件几何信息。

图6 刀位图

(4)

由此可得到实际刀具和各插补时刻期望刀具上的选取的点的位置坐标。根据ISO/1101标准和行业标准ASME_Y14.5.1M-1994中,在评估误差时,要素的位置应该满足最小区域原则,即实际要素的最大误差为最小。本文根据轮廓度误差的位置最小区域原则找到最接近实际刀具位姿的期望刀具位姿Pr(n)。具体步骤如下:

(1)计算出当前时刻m的实际刀位Pa(k)和插补后的n时刻的参考刀具位姿Pr(n)对应点之间的距离。

(5)

(2)用代表实际刀具的点和各时刻的理想刀具上对应的点对的距离最大值代表刀具之间的误差。

e(m,n)=maxd(m,n)

(6)

(3)计算参考刀位中与m时刻的实际刀位对应点距离最大值中最小的参考刀具位姿Φmin(m)=(Xt,c,Yt,c,Zt,c,At,c,Bt,c)。

Φmin(m)=argminn=1,2,3,…,N{e(m,n)}

(7)

2.4 计算刀尖点位置轮廓误差和刀具方向轮廓误差

根据上述方法找到参考轨迹上最接近实际刀具位姿的期望刀具位姿后,这两个刀具的刀尖点位置的距离即为刀尖点位置轮廓误差εP,刀具之间的角度差为刀具方向轮廓误差εO。

εP=[Xt,c,Yt,c,Zt,c]-[Xt,a,Yt,a,Zt,a]

(8)

εO=[At,c,Bt,c]-[At,a,Bt,a]

(9)

3 实验验证

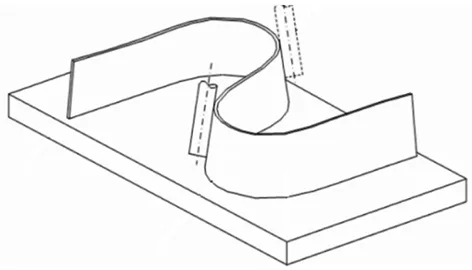

为了验证提出的轮廓误差估计算法的有效性,本文应用S形加工刀轨进行实验。S形轨迹是如图7所示S型试件(ISO 10791-7)[13]的加工轨迹。S型试件可以较好地反应动态误差,如伺服不匹配,非线性误差和反向误差等,其通常被用来评价五轴数控机床的加工性能。

图7 S型试件

S形轨迹的刀尖点轨迹和在球坐标下的刀具方向路径如图8所示。

(a) 刀尖点轨迹 (b) 刀轴方向

实验在搭建的模拟实验平台上进行。如图9所示,实验平台由华中8型数控系统和驱动系统构成,各驱动轴通过编码器和光栅尺反馈形成闭环控制。实验平台没有实际的拓扑结构,这样就排除了由于机床几何误差带来影响,更加适合轮廓误差的研究和实验验证。

图9 实验平台

3.1 轮廓误差估计对比

图10 轮廓误差图

同时本文也与传统的轮廓误差的估计方法进行对比,即只根据刀尖点位置在刀尖点期望轨迹上找到距离实际刀尖点最近的点,这个点对应的刀位为最近刀位。两种方法对五轴机床刀具轮廓误差定义不同,因此基于各自定义在期望刀具轨迹上找到的最近的刀具位姿也不同。图11所示为基于两种方法找到的最近位姿所对应的插补周期序号的差值。

图11 最近刀位对应周期的差

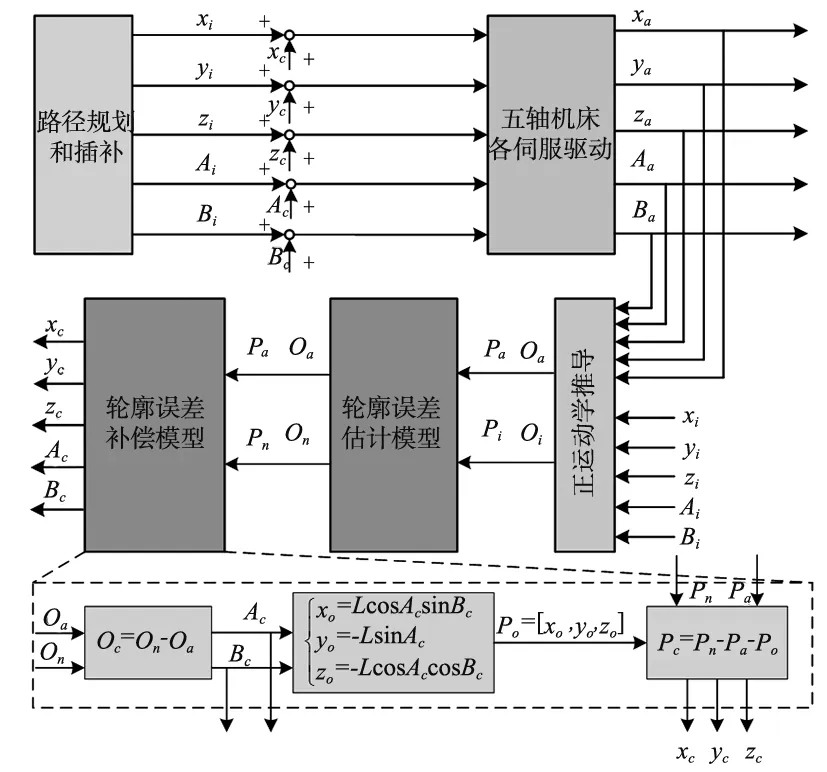

3.2 轮廓精度控制效果对比

轮廓误差估计的目的是为误差的控制或补偿提供依据。本小节用交叉耦合控制方式基于轮廓误差的估计值对刀具轨迹误差进行补偿。如图12所示,交叉耦合控制包含两个部分:轮廓误差值的计算和误差补偿分配。

图12 交叉耦合控制

首先运用刀具位置与方向轮廓误差估计算法确定各轴的补偿值,并依次对旋转轴与平动轴进行误差补偿分配,从而对刀具位姿轮廓误差进行补偿。

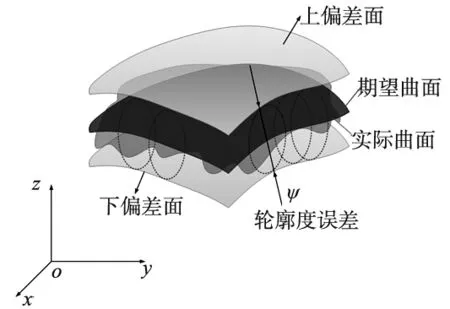

对于曲面来说,描述其尺寸精度的主要指标是轮廓度误差。误差值用图13中的上下两个偏差面的距离来表示,反映实际曲面相对于期望曲面的变动情况。本文用补偿后的刀具运动所形成的曲面的有基准的轮廓度误差来衡量补偿效果。为了验证本文所提出方法的有效性和优势,对三种情况进行对比:①不进行补偿;②基于传统轮廓误差值补偿;③基于本文所提出的轮廓误差进行补偿。对补偿后的刀具运动所形成的曲面的轮廓度误差进行对比。

图13 轮廓度误差

对比结果如图14所示。

图14 轮廓度误差对比图

可以看出,经过补偿后轮廓度误差明显减少。并且基于本文所提方法得到的轮廓误差值的补偿也比传统方法效果更好。

4 结论

本文通过分析传统轮廓误差估计算法的不足,提出了一种新的综合考虑刀尖点位置轮廓误差和刀轴方向轮廓误差的误差估计方法。在最小区域原则下,利用有效切削刀长上的一系列点去搜索最接近实际刀具位姿的期望刀具位姿。通过交叉耦合控制的轮廓误差补偿实验和与其它方法的对比,验证了所提方法的有效性和优势。

本文在轮廓误差的估计中,应用数控系统插补器在各轴运动学性能和非线性几何误差的约束下生成的线段代表加工曲面,可以适应不同加工参数与工件几何特征。因此,本文所提的算法不会受到因路径类别不同而带来的影响,对任意刀具路径的鲁棒性较强。另外此方法也适用于其他类型的机床,算法具有普适性。

在后续研究中,需优化刀具有效切削长度上的点位选择,以及最近理想刀位的搜寻方式,以优化方法的计算精度与效率。