SCR脱硝系统在玻璃窑炉系统改造中的应用

2021-11-28夏辉

夏辉

摘 要:介绍山东省烟台市某玻璃制品厂为满足烟气脱硝环保新标准,在其2#生产线原始NOx浓度2 500 mg/Nm3、锅炉正常负荷范围内的情况下,改进选择性催化还原法(Selective Catalytic Reduction,SCR)脱硝系统及配套装置,实现烟气脱硝效率均不低于96%,烟气脱硝后NOx出口浓度不超过100 mg/Nm3,氨逃逸不超过8 mg/Nm3的脱硝效果,成功实现了脱硝系统的优化目标。

关键词:玻璃窑炉;SCR脱硝系统;节能减排

中图分类号:X781.5文献标识码:A文章编号:1003-5168(2021)16-0111-03

Abstract: In order to meet the new environmental protection standard of flue gas denitration, an improved SCR denitration system and its supporting devices are introduced in this paper. The original NOx concentration of the 2#production line is 2 500 mg/Nm3, the flue gas denitration efficiency is not less than 96% within the normal load range of the boiler, the NOx outlet concentration is not more than 100 mg/Nm3 after flue gas denitration, and the ammonia escape is not more than 8 mg/Nm3, The requirements of denitration system are successfully realized, which can be used as reference for similar projects.

Keywords: glass furnace;SCR denitration system;energy saving and emission reduction

近年来,我国对大气污染的防治日益重视。为完善国家大气污染物排放制度,改善环境空气质量,近日生态环境部组织起草了国家环境保护标准《玻璃工业大气污染物排放标准(征求意见稿)》(以下简称《标准》)。根据《标准》要求,所有相关企业自2022年7月1日起,玻璃制品熔窑烟气中的氮氧化物浓度限值调整为500 mg/m3,重點地区调整为400 mg/m3。这意味着大多数玻璃制品生产企业的烟气脱硝工艺都需要进行优化改造。

1 项目背景

烟台市某玻璃制品厂2#玻璃窑炉生产线现配有烟气调质系统、静电除尘系统、选择性催化还原法(Selective Catalytic Reduction,SCR)脱硝系统、卧式余热锅炉、石灰石-石膏法湿法脱硫系统以及湿电除尘系统等环保设施。某玻璃制品厂计划将现有卧式余热锅炉更换为立式余热锅炉,并且现有脱硝装置无法满足国家和当地政府排放标准要求,需要对脱硝系统进行改造。为满足最新的氮氧化物排放标准,在现场空间狭小、质量载荷大、工作温度高、反应器不易与机组主体自然适配等诸多限制因素下,深入分析该厂现有脱硝工艺实际使用过程中遇到的问题,根据类似项目经验,并结合项目实际情况,制定了具有针对性的改造方案。

2 玻璃窑炉烟气特点

玻璃窑炉中的氮氧化物主要是热致NOx,即空气中的N2和O2在高温条件下反应产生NOx。此外,原料中的硝酸盐高温分解、燃料中的氮与O2高温反应,也是NOx的产生渠道[1]。在玻璃熔窑排放的氮氧化物中,NO占比为90%以上,NO2占比约为5%[2]。

玻璃制造过程中排放的烟气污染物存在诸多特点。①成分复杂。玻璃生产过程中使用的燃料种类多样,包括重油、天然气、煤制气以及石油焦粉等。不同的原料燃烧时会排放具有不同颗粒物特征的烟气,因此NOx的浓度也会有所不同。②碱金属和碱土金属含量高。由于制造原料中含有较多钠、钾、钙和镁等碱金属和碱土金属,因此熔窑烟气中碱金属和碱土金属的含量也会偏高,易与催化剂发生反应,降低催化剂的活性[3]。③NOx含量高。玻璃熔制过程需要高温,N2和O2在高达1 500 ℃以上的环境中会发生反应产生大量的热致NOx[4]。④烟气波动大。各生产作业环节中,排放的烟气温度及组分易受燃料种类、反应物配比以及换火等燃烧制作工艺影响,且随着时间的变化存在较大的波动,不易于进行脱硝处理[5]。

3 脱硝工艺系统原理

3.1 SCR法脱硝基本原理

SCR即选择性催化还原技术。氨(NH3)在催化剂表面与氮氧化物(NOx)反应,将其还原为N2。多余的NH3则被O2氧化,转化为N2和H2O。主要反应方程式如下[6-7]:

3.2 影响SCR法脱硝性能的因素

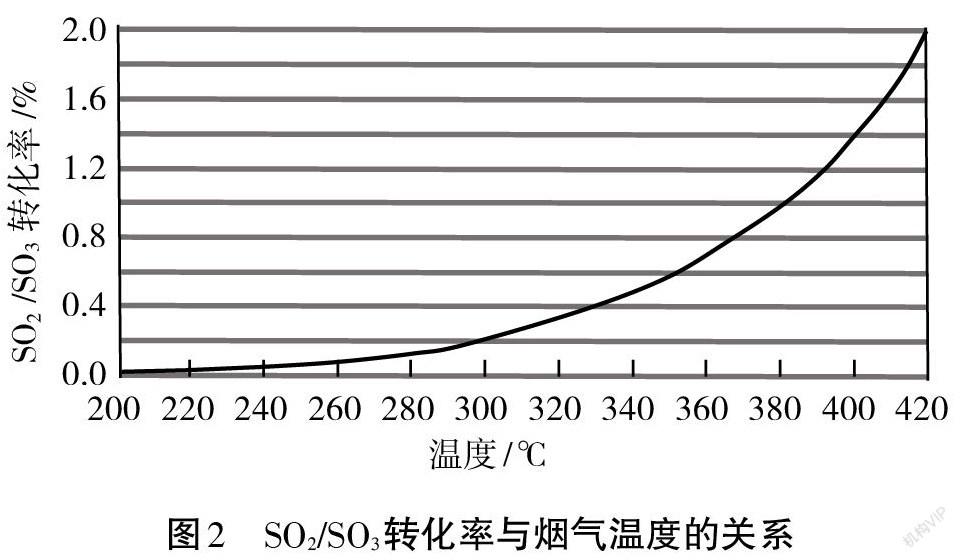

本项目采用蜂窝式催化剂结构。在实际脱硝过程中,较低的烟气温度会导致催化剂活性降低,而高温烟气则会导致催化剂出现烧结,且此时NH3会与O2反应生成NOx降低脱硝效果。催化剂活性与烟气温度的关系如图1所示。飞灰撞击会导致催化剂堵塞、侵蚀和磨损,烟气中的碱金属、碱土金属与催化剂反应会导致催化剂中毒,SO2转化成的SO3与NH3反应、NH3发生泄露等也是造成催化剂活性丧失的原因。SO2/SO3转化率与温度的关系如图2所示。

为了提高脱硝效率,减少氨逃逸量,需要对反应器入口处的烟气速度分布和烟气中NH3/NOx摩尔比的分布情况进行精确的控制和调节。与SCR反应器相连接的烟道错综复杂,通常选择采取在烟道转向处加装导流板和扰流柱的方式,以保证催化剂入口截面处气体速度分布的均匀性,同时采用网格型多组喷嘴设计(如氨喷射格栅)控制烟气各成分的摩尔比分布。

4 具体改造施工方案

为满足国家及地区排放标准限值要求,针对原脱硝处理过程中存在的问题,主要从以下几个方面进行优化改造。

4.1 优化SCR脱硝系统,提高脱硝效率

为改进原有SCR脱硝系统,降低排放烟气中的NOx浓度至规定限值以下,项目中脱硝系统采用的还原反应剂为20%的氨水。SCR脱硝反应器系统主要包括烟气系统、反应器、催化剂、吹灰系统及控制系统等。

烟气系统中所有烟道均按照最差运行条件进行重新设计,最小壁厚取4 mm。重新布置的烟道可承受烟道自量、风荷载、地震荷载、灰尘积累、内衬及外保温材料质量等。为便于对烟道进行检查、维修以及清理烟道内积灰等操作,在适当处设置尺寸合适、数量充足的人孔门和清灰孔。根据对烟道内烟气流动情况的分析,烟道内烟气最大流速设计为15 m/s,催化剂区域内最大流速设计为6 m/s,并建立烟气流动模型。为减少烟气流动中受阻力影响造成的损失,根据分析结果,在外削角急转弯头和变截面收缩急转弯头处设置导流板。所有烟道上均安装有烟气取样管,所设置的用于调试、安装、检修所需的门孔(如测试孔、测量孔、必须的人孔等)测点数量与位置均能够满足现场性能测试要求[8]。

每台窑炉设置一台SCR反应器,布置在静电除尘器与引风机之间的中温低尘段。在原有反应器内易于磨损的部位重新加装防磨设施,将反应器主体设计为天方地圆形,以减少积灰。此外,将外部轻微破损的反应器机壳重新进行绝缘处理。本项目采用中温22孔蜂窝式催化剂,在催化剂表层与上层催化剂支撑钢梁之间留有足够的维修空间。反应器的整体设计可保证烟气均匀流动,烟气流速的偏差约为15%。在进入第一层催化剂前,窑炉内的温度分布、速度分布均较为均匀,温度最大偏差值不超过10 ℃。在烟气流出最后一层催化剂后,NH3/NOx摩尔浓度分布也呈现出稳定均匀的状态[9]。SCR脱硝系统的工作流程如图3所示。

4.2 增设氨水蒸发系统,减少催化剂活性丧失

为降低氨逃逸量,避免催化剂活性的降低,在原有系统上增设一套氨水蒸发系统,主要包括稀释风机(作为氨水蒸发的热源载体,采用高压离心风机,每炉设置两台,一运一备)、电加热器(为氨水蒸发提供温度条件)、氨水蒸发器(作为氨水蒸发的发生器,雾化后的氨水与热空气在此发生剧烈的吸热放热反应,实现氨水的汽化,每炉设置一套)、喷枪、喷氨格栅(稀释后的氨气通过喷氨格栅均匀进入烟气内)、混合器(确保氨气与烟气的充分接触)、管道阀门以及仪器仪表等公用设施。

静电除尘器出口的高温烟气经稀释风机升压输送至电加热器进行加热,达到设计温度(320 ℃)后的热烟气进入氨水蒸发器。同时,氨水輸送泵输送来的氨水在压缩空气的助推下,经喷枪雾化喷入氨水蒸汽器内与热烟气混合,雾化后的细微氨水液滴从热烟气中迅速吸热升温,汽化为氨气和水蒸气,与热烟气混合在一起进入喷氨格栅系统。

4.3 改进清灰系统

脱硝反应器布置于静电除尘器之后。但是,根据系统实际运行情况来看,催化剂表面仍然存在非常严重的积灰问题,需要定期停机进行人工清灰,极大地影响了脱硝系统的稳定运行。本次改造在每层催化剂上方设置一套玻璃窑炉脱硝专用的空气耙式吹灰器,定时自动地利用高压空气对催化剂表面的积灰进行吹扫,防止积灰对脱硝系统的运行造成影响。

4.4 改进安全防护措施

在改造过程中,原系统存在部分安全隐患。为了保障工作人员的人身安全,需对其进行改进。首先,在氨水罐处增设6 m高的带护笼直爬梯,同时顶部增设直径3.0 m、高1.2 m的护栏。其次,碱液罐处增设4.5 m高的带护笼直爬梯,同时顶部增设直径3.0 m、高1.2 m的护栏。再次,在碱液泵房处连接现有的蒸汽管道处新增一组暖气片,以防止冬季气温过低时碱泵和水管发生冰冻而影响系统的正常运行。最后,B3和B5脱硝热风炉二次风机进行皮带防护网的改造,增加1个叶轮检修口和1个电机防雨罩。

5 结语

按照上述改造方案,2020年9月开始对脱硝系统进行改造。数据测量显示,改造后氨耗量为135 kg/h,氨逃逸量小于8 mg/Nm3,脱硝装置处理烟气量可达30 000 Nm3/h,处理后烟气中NOx浓度不超过100 mg/Nm3,脱硝效率可达96%以上。预计设备年运行时间可达8 000 h,装置服务寿命在30年左右。回顾此次改造项目,该玻璃制品厂2#生产线使用优化后的SCR脱硝工艺系统,极大地降低了排放烟气中的NOx浓度,满足了国家关于玻璃工业大气污染物排放标准的限值要求,改善了周边环境。

参考文献:

[1]宋学英,徐倩.玻璃熔窑废气处理分析[J].玻璃,2007(5):60-63.

[2]苏云,邵萍,眭国荣,等.玻璃熔窑烟气脱硝技术探讨[J].环境工程,2012(4):76-78.

[3]王乐,刘淑鹤,王宽岭,等.脱硝催化剂的失活机理及其再生技术[J].化工环保,2020(1):79-84.

[4]张鑫,李炳炜,徐杰,等.玻璃熔窑烟气高效选择性还原脱硝(HSR)技术的应用[J].玻璃与搪瓷,2017(6):32-37.

[5]谢慧,周跃,张奎,等.玻璃窑炉应用SCR烟气脱硝技术的中试研究[J].玻璃,2013(3):35-39.

[6]刘成雄.玻璃熔窑SCR烟气脱硝技术探究[J].玻璃,2020(5):8-12.

[7]吴甜.1 025 t/h燃煤锅炉烟气脱硝改造工程试验研究[D].济南:山东大学,2015:11.

[8]黄隆焜,张启勤,孙海锋.SCR法烟气脱硝技术在潮州电厂2×1 000 MW机组上的应用[J].华北电力技术,2014(2):24-27.

[9]刘娇.浅析燃煤电厂超低排放改造策略[J].油气田环境保护,2019(2):42-45.