淤浆法高密度聚乙烯(HDPE)装置粉料处理单元设备布置及管道布置研究

2021-11-28柯浩

柯浩

摘 要:目前,淤浆法高密度聚乙烯装置在国内陆续新建。与国内以前生产高密度聚乙烯的工艺相比,该工艺主要用于生产具有优异聚合物性能的多峰高密度聚乙烯。本文以某淤浆法高密度聚乙烯装置为例,对其粉料处理单元的设备布置和管道布置进行讨论。

关键词:淤浆法;高密度聚乙烯;粉料处理;设备和管道布置

中图分类号:X937文献标识码:A文章编号:1003-5168(2021)16-0032-04

Abstract: At present, slurry HDPE units have been newly built in China. Compared with the previous domestic process of producing high-density polyethylene, this process is mainly used to produce multimodal high-density polyethylene with excellent polymer properties. Taking a slurry HDPE Plant as an example, this paper discussed the equipment layout and pipeline layout of its powder treatment unit.

Keywords: slurry;high density polyethylene;power processing;equipment layout and pipeline layout

目前,国内普遍采用淤浆法生产高密度聚乙烯(High Density Polyethylene,HDPE)装置。与以前国内生产高密度聚乙烯的工艺相比,该工艺主要用于生产具有优异聚合物性能的多峰高密度聚乙烯[1-2]。粉料处理单元是HDPE装置的重要组成单元。本文主要对采用淤浆法的HDPE装置的粉料处理单元的设备布置以及管道布置进行探讨。

1 设备构成和工艺简介

1.1 设备构成

粉料处理单元的设备主要包括离心机S2101A/B/C、流化床包、粉料处理罐D2301、母液罐D2101、膜回收包以及粉料风送包。

粉料处理单元的设备布置在框架上,主要框架共五层,高37.0 m,局部升高至55.3 m。因为离心机S2101A/B/C和流化床干燥器DR2201都是振动设备,为避免振动设备与框架形成共振,经过计算,四层以下的框架都采用混凝土结构,五层及以上采用钢结构形式。

1.2 粉料处理工艺

粉料处理的主要目的是将由反应区生产的浆料进行分离、干燥和精制[3]。来自反应区的聚乙烯悬浮液被输送至并联且连续操作的离心机S2101A/B/C中。在离心机中,大部分己烷会在离心力的作用下与聚乙烯粉料分离。通过离心机分离并排出的含有己烷的聚乙烯粉料直接进入流化床干燥器DR2201中,并在其中通过热氮气进一步脱除己烷。在流化床干燥器输送粉料的过程中,氮气是闭环使用的。相关设备包括氮气洗涤塔C2201、氮气加热器E2201等。

被离心机分离的己烷(母液)则会进入母液罐D2101中,并由母液泵P2101AB根据配方需要的数量循环输送至反应器。多余的己烷会在液位控制系统的作用下从母液罐D2101输送至己烷精馏单元。

自流化床干燥器DR2201脱除大部分的己烷粉料,通过粉料树脂旋转加料器RF2203被风送至粉料处理罐D2301进行粉料精制。在粉料处理罐D2301中,通过在其锥段吹入氮气,与粉料建立稳定的柱塞流,将其中己烷的质量分数降至0.01%以下。

粉料处理罐D2301中吹扫所用氮气,通过膜回收单元脱除其中的己烷,再通过氮气加热器E2301加热,作为吹除气在D2301中重复使用。

通过D2301精制后的HDPE粉料则由旋转阀RF2302及RF2303控制,并通过风送系统输送至粉料仓D2401AB或直接进入粉料缓冲仓D5101。

2 管道布置

按照上述工艺流程,离心机S2101A/B/C需要布置在流化床干燥器DR2201和母液罐D2101的上方,从而保证依靠重力从聚乙烯悬浮液中分离出聚乙烯粉料和母液(己烷)。如图1所示,将离心机布置在了混凝土框架的最上层,即EL129.000层;将流化床干燥器DR2201布置在EL115.000层,以方便接收经过离心分离出的聚乙烯粉料;母液罐D2101则布置在了EL108.000层,以接收經过离心机分离出来的母液。

粉料风送包内的风机K2203A/B、旋转阀(RF2302及RF2303)、袋滤器F2303等设备则主要被布置在地面以及EL108.000层。

为方便相关管线布置,粉料处理罐D2301布置在了离流化床干燥器DR2201出口较近的一侧(C200-3至C200-4)。根据粉料处理罐D2301的设备外形以及相关管线的配管需求,将粉料处理罐D2301支撑在EL129.000层。与D2301配套的膜回收单元以及氮气加热器E2301等设备,也都布置在与D2301相同的一跨(C200-3至C200-4之间),从而尽可能最大限度地缩短相关的管线。

2.1 离心机的布置及配管

本单元内S2101A/B/C三台离心机布置在第五层(EL129.000层),其相互之间应保持适当的距离,以保证设备的检修和操作[4]。

离心机布置的主要制约因素是离心机的出口到流化床干燥器DR2201的管线应满足垂直角度小于15°的工艺要求,而流化床干燥器的4个入口全部都集中在设备本体,其顶部相邻两个管口的最小距离只有1 400 mm。如果3台离心机出口均采用直连形式连接到流化床干燥器的入口,即使3台离心机紧密排布,也依然无法满足工艺要求。因此,在设计时,采用了如下方法:将其中的B机和C机与流化床干燥器的入口按一定角度直连,而在A机出口与流化床干燥器之间增加了螺旋输送器SF2101,这样既保证了3台离心之间有足够的检修空间,也满足了相关管线垂直角度小于15°的要求。其中,螺旋输送器SF2101的长度可以按照需求向厂家提出,以保证离心机S2101A/B/C出口到SF2101入口和SF2101出口进入流化床干燥器入口的管线均为垂直管线,从而更好地满足工艺要求。

根据流化床干燥器4个入口(有一个备用口)的位置,在进行离心机布置时,并没有将3台离心机并排布置,而是将离心机A、B与离心机C采用入口相对的方式布置,从而保证3台机器的出口都尽可能靠近流化床干燥器的入口。离心机的平面布置如图2所示。

离心机入口一侧要保留一定长度的抽出空间,以方便离心机入口的拆卸。同时,离心机入口配管要采用大半径弯管,非常占用空间。因此,A、B离心机的入口同C离心机的入口应保持足够的间距,以便于进行配管和设备检修。但是,间距过大又会使离心机出口管线至流化床干燥器入口的管线无法满足工艺要求,因此,最终3台离心机入口的间距设计为1.75 m。

需要注意的是,离心机的电机和转子都需要吊装检修。因此,3台离心机布置得相对比较密集,在进行离心机平面布置时,一定要做好充分的研究。

根据已经做好的设备布置,选择A、B离心机共用一台吊车,C离心机单独用一台吊车。吊车梁的位置设计在离心机转子中心点的正上方,而离心机的电机与转子的中心点间距只有400 mm,因此,以电机中心点为中点,在吊车梁的对称位置(距离吊车梁800 mm距离)设置了吊点。在后续进行离心机电机吊装时,先通过吊点与吊车梁共同将电机吊起,再通过吊车将电机吊到地面进行检修。

2.2 流化床干燥器的布置

流化床包的作用是通过热氮气去除经离心机分离出的粉料中的大部分水和己烷。流化床为成套包设备,除流化床干燥器DR2201外,还包括配套的氮气洗涤塔、氮气加热器、旋风分离器等设备,在此仅分析流化床干燥器DR2201的布置。

流化床干燥器是由8个小箱体组成的联合大箱体,其中每个箱体都需要检修。在设计时,要考虑到8台箱体都要有足够的吊装空间,吊装空间的长度取决于其内部翅片的长度。

2.3 母液罐的布置

母液罐D2101支撑在EL108.000层,配套的泵P2101A/B则布置在其下方的地面上。考虑到母液罐D2101的支耳位置,要保证其顶度管口全部露出EL115.000层楼面,以方便操作。因为粉料处理区在五层以下全部为混凝土结构,但又要考虑到母液罐D2101的吊装与检修问题,因此,将母液罐D2101顶部附近这一部分设计为钢结构,铺设钢格板,以保证母液罐D2101的吊装,可待设备就位后,焊接钢梁。

母液罐D2101为可燃液体设备,按照《石油化工企业设计防火规范》(GB50160—2008)的要求[5],需要保证可燃液体泄露燃烧时不形成池火。为此,在EL108.000层设置了部分钢格板替代混凝土楼板,一旦母液罐D2101发生泄露,流出的己烷液体会直接通过钢格板流到地面,避免形成池火,并避免对流化床干燥器附近的粉尘防爆区产生影响。

2.4 粉料处理罐的布置

经过流化床干燥器DR2201初步处理的聚乙烯粉料通过旋转加料器RF2301风送到粉料处理罐D2301的顶部过滤器F2304。粉料以柱塞流的形式通过粉料处理罐,停留时间大约3 h。通过粉料处理罐底部的氮气去除其中的己烷。通過蒸汽来使聚乙烯粉料中残留的催化剂失活。

粉料处理罐有6个氮气吹扫口,并且有20组蒸汽伴热口。在确定粉料处理罐的支撑高度时,需要确认氮气吹扫管口和蒸汽伴热管口的高度,使其不能与混凝土的结构梁和楼板发生碰撞。

但粉料处理罐D2301的支撑层(EL129.000),混凝土支撑梁有1.4 m高,无法避免蒸汽、凝液管口与该支撑梁发生碰撞。因此,最终要求设备专业调整相关管口外接引出管线,将蒸汽管口引至平台上方,将凝液管口引至支撑层下方,从而方便配管及满足工艺要求。

2.5 膜回收包的布置

膜回收包的主要作用是净化吹扫粉料处理罐D2301所用的氮气,并通过压缩机维持粉料处理罐内整个氮气的循环。

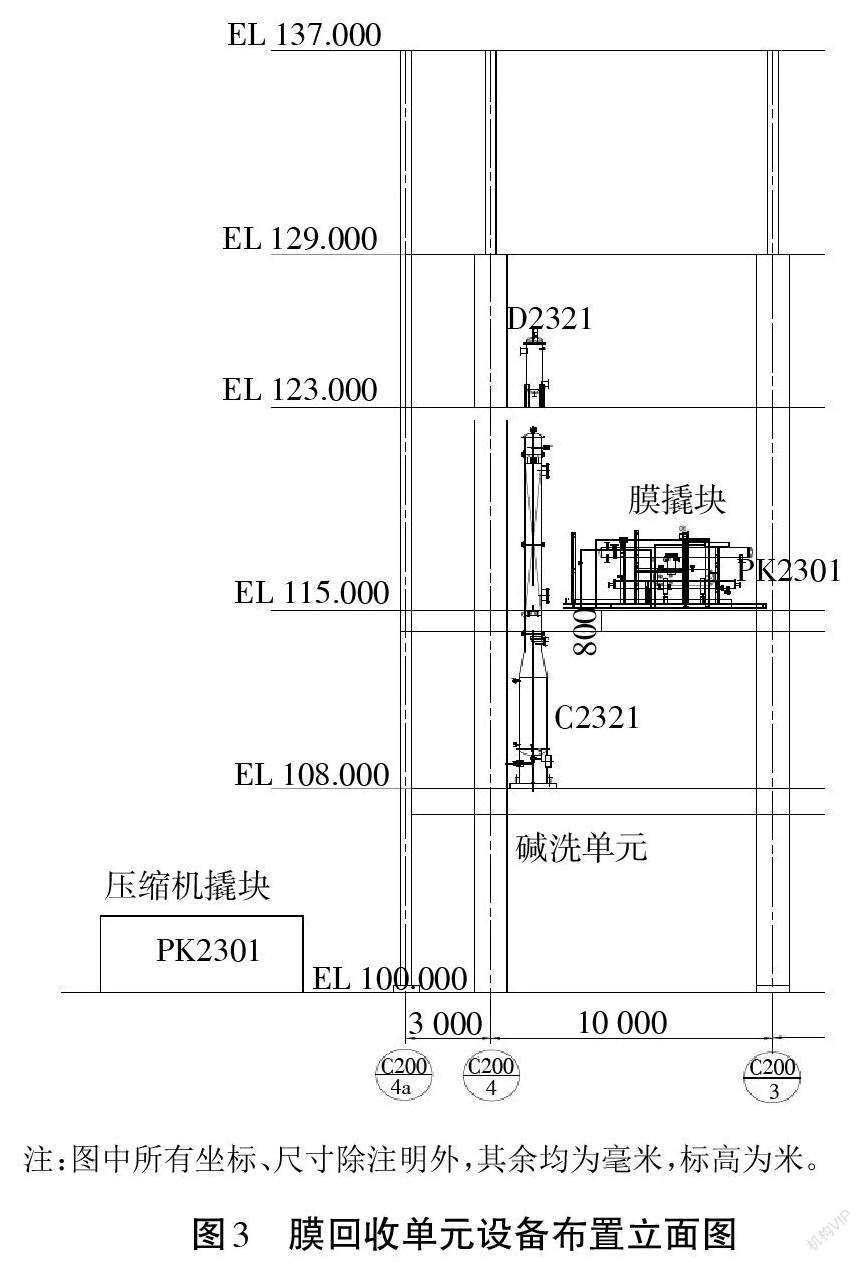

膜回收包属于包设备,采用MTR膜回收工艺,其主要设备包括压缩机撬块、膜撬块以及碱洗单元。膜回收单元设备布置如图3所示。从图3可知,将膜分离包的压缩机撬块和碱洗单元的两台泵放到地面,将碱洗塔布置在EL108.000层,将膜撬块布置在EL115.000层,并尽量远离离心机、流化床干燥器这些容易产生粉尘的设备。这样布置不仅减少了整个框架的振动负担,而且方便相关设备检修和维修。

碱洗塔是膜回收包碱洗单元最重要的设备,其作用是用碱液吸收气体中的酸性气体。碱洗塔C2321下粗上细,将其支撑在EL108.000层楼面上,其上部穿过了EL115.000层,在穿平台的地方设置限位挡块以防止晃动。

3 结语

本文以某采用淤浆法工艺的HDPE装置为例,就其粉料处理单元离心机、流化床干燥器、粉料处理罐等设备的布置进行了探讨,总结其中的难点以及改进措施,以期对后期的工程设计提供借鉴。

参考文献:

[1]崔小明.世界聚乙烯工业现状及生产工艺进展[J].工程塑料应用,2005(8):71-74.

[2]罗文磊.影响高压聚乙烯产品质量的因素与应对策略[J].化工设计通讯,2018(2):62.

[3]陈鹏.聚乙烯生产工艺技术探讨[J].化工设计通讯,2018(2):49.

[4]张德江.石油化工装置管道安装设计手册[M].北京:中国石化出版社,2008:14.

[5]中国石油化工集团公司主编.石油化工企业设计防火规范:GB50160—2008[S].北京:中国计划出版社,2009.