喷砂除锈并联机器人防空转轨迹跟踪控制

2021-11-28卢国健高国琴方志明

卢国健,高国琴,方志明

(江苏大学电气信息工程学院,江苏镇江 212013)

0 引言

钢箱梁为大型桥梁的主要结构(见图1),在使用前对其进行喷砂除锈等预处理可增强大桥的耐腐蚀性。目前喷砂除锈机器人主要为桁架式结构,结构复杂且庞大,难以运输,仅适用于室内作业,与桥梁露天建设且作业地点流动性强的特点相悖。我国研制的爬壁式除锈机器人[1-2]由于结构原因承载力差、除锈效率低,不能处理复杂表面,难以胜任钢箱梁的除锈工作。基于此,本课题组设计了一款如图2 所示的喷砂除锈并联机器人,其由移动平台、升降机构、六自由度并联操作机构和末端喷枪构成,具有工作空间大、承载性好、喷砂效率高的特点。

为确保除锈工作的稳定性和高效性,作为承重机构,移动平台对期望路线的精确跟踪尤为重要。文献[3-6]对移动平台在普通路面上的轨迹跟踪控制进行了研究,取得了较好效果。然而,喷砂除锈造成的钢砂堆积路面黏着系数低[7],在移动平台加速或经过不平整路面时,极易产生空转现象,严重影响移动平台的轨迹跟踪精度。基于上述分析,本课题拟建立一种能够克服钢砂路面空转问题的轨迹跟踪控制算法。

1 相关研究

建立精确描述系统特性的数学模型是控制器设计的关键步骤,对于考虑滑移的移动平台模型,许多学者进行了相关研究。文献[8]将纵向滑移距离带入运动学方程,并对滑移距离进行估计,确保了移动机器人轨迹跟踪的精确性;文献[9]将农田环境中的横向与纵向距离带入运动学方程,并对距离的位置参数设计了自适应更新率,确保了农田拖拉机的自导式行驶。上述文献仅从运动学层面对滑移率进行了建模,无法精确描述打滑情况下移动平台的动力学特性,难以运用于动力学控制器设计。根据滑移率特性曲线[10],适量滑移可以给驱动轮提供足够大的地面切向力,但过度滑移会使移动平台切向力大幅度减小,最终导致空转现象,严重影响移动平台轨迹跟踪精度。文献[11]基于文献[12]对滑移动力学特性的定量研究,将滑移现象视为驱动力的干扰项并带入动力学方程,较为精确地描述了打滑情况下的移动平台动力学模型,但该模型不能将滑移率设置为控制量,难以用于防空转控制。基于此,本文根据滑移特性曲线定量计算出滑移率对驱动力的“削弱量”,建立结合滑移特性的移动平台动力学模型。相较于上述文献中的模型,本文模型更为精确地描述了打滑情况下的动力学特性,且可将滑移率作为控制量,为防空转高性能控制算法研究奠定基础。

由于移动平台在滑移情况下模型呈高度非线性,参数多且复杂,在滑移情况下进行移动平台轨迹跟踪控制器设计一直是难点。文献[13-14]利用极点搜索法寻找最佳滑移率作为期望滑移率,实现了在低附着地面上的车辆防滑控制。该方法仅采用滑移率控制解决打滑问题,未考虑轨迹跟踪误差,因此车体轨迹跟踪精度不高;文献[15]基于观测器对滑移进行实时观测并进行了补偿;文献[16]采用各类传感器实现对路面参数的辨识并进行了补偿。以上方法仅从运动学角度将滑移距离作为外部扰动进行补偿,只能实现滑移率较小情况下的轨迹跟踪控制,当滑移率大于最佳滑移率时,轨迹跟踪效果不理想。基于此,为解决喷砂除锈并联机器人移动平台钢砂路面轨迹跟踪的空转问题,本文设计了基于切换控制的防空转高性能轨迹跟踪控制算法。相较于上述文献中的控制算法,本文算法既可以保证轨迹跟踪的精确性,又能实现不同滑移程度下的防空转控制。

基于上述分析,本文拟创新点为:①以喷砂除锈机器人移动平台为控制对象,建立钢砂堆积环境下考虑滑移特性的喷砂除锈并联机器人移动平台动力学模型,克服了以往模型精确度不高的缺点,可以精确描述该结构在空转情况下的动力学特性;②基于上述模型设计一种防空转高性能轨迹跟踪控制算法,克服前人研究无法进行防滑情况下的轨迹跟踪或仅适用于轻微滑移的缺点,可以实现在未发生空转、发生完全空转、发生不完全空转三种情况下移动平台防滑轨迹的跟踪控制。

2 喷砂除锈并联机器人移动平台建模

2.1 结构简述

喷砂除锈机器人实物图如图2 所示,由上至下分别为末端喷枪、六自由度并联操作机构、升降机构、移动平台。为避免移动平台在钢砂堆积路面上发生偏航角变化以及横向打滑,移动平台设有8 个车轮,4 个为1 组,分别控制横向和纵向运动。横向运动由2 个电机同步但独立驱动,并设有电动缸控制转向轮,保证平台始终与钢箱梁保持平行。

Fig.1 Physical drawing of steel box girder图1 钢箱梁实物图

Fig.2 Physical picture of sandblasting and rust removal parallel robot图2 喷砂除锈并联机器人实物图

2.2 移动平台运动学模型

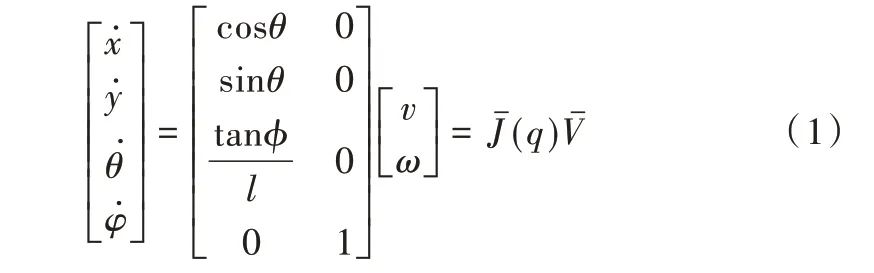

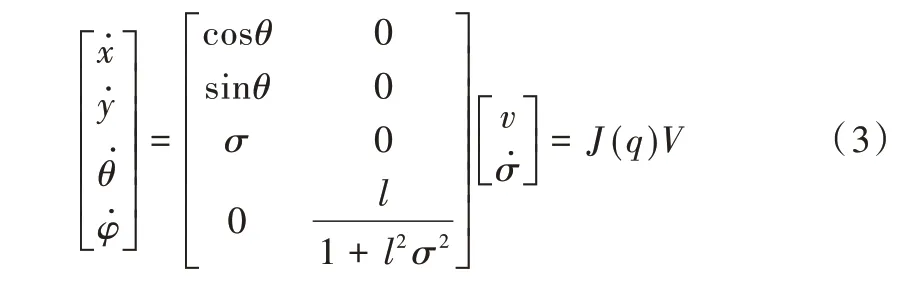

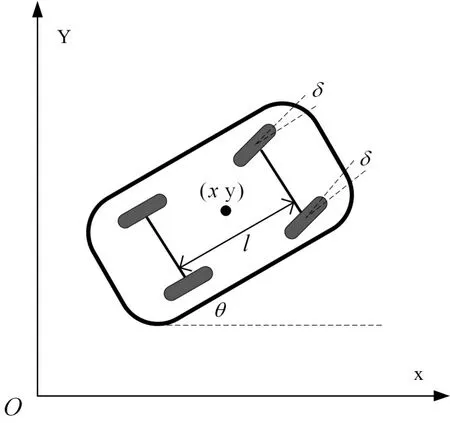

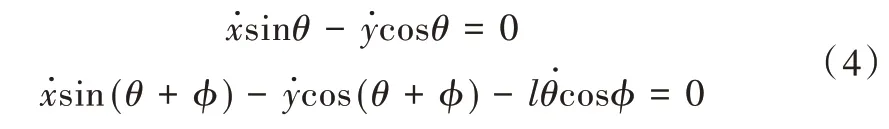

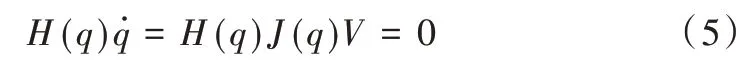

参考如图3 所示的车式移动平台X 轴方向运动示意图,l表示前轮与后轮的轴间距,b表示车轮左右轴之间的距离。使用向量q=[x y θ φ]T表示移动平台在世界坐标系XOY下位姿,x,y为移动平台的位置坐标,θ为移动平台正方向与X 轴的夹角。在不考虑移动平台侧向滑移的情况下,可以得到如下运动学方程[17]:

式中,φ为前轮转角角度,w为前轮转角角速度,v为移动平台线速度,ϕ为车轮转速。为简化运动学模型,定义曲率σ:

得到简化的运动学模型为:

Fig.3 Motion diagram of the moving platform of the robot in the X-axis direction图3 喷砂除锈并联机器人移动平台X 轴方向运动示意图

假设喷砂除锈并联机器人移动平台只有前进方向的速度而没有侧向滑移,该移动平台非完整约束可以表示为:

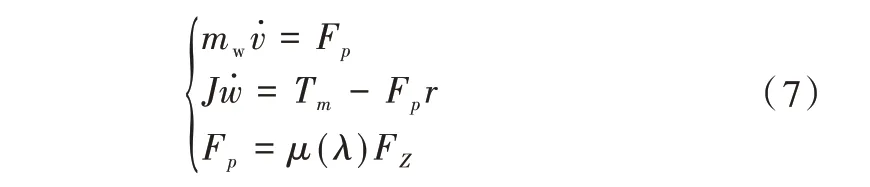

描述为矩阵的形式:

式中:

2.3 钢砂堆积路面结合滑移特性的喷砂除锈并联机器人移动平台动力学模型

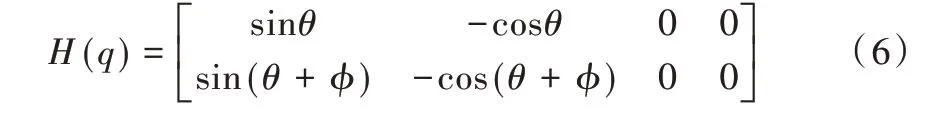

基于图4 所示的驱动轮受力模型,首先建立不考虑钢砂阻力水平、垂直受力的平衡方程和转矩平衡方程:

式中,mw为车轮质量,v为车轮速度,Fp为车轮产生的切向力,J为车轮转动惯量,Tm为车轮驱动力,μ为粘着系数。

Fig.4 Bekker pressure model of driving wheel图4 驱动轮Bekker 承压模型

如图5 所示,当滑移率处于峰值时,移动平台获得牵引力最大值,当滑移率大于最佳滑移率时,驱动力会被严重削弱,最终导致空转。

Fig.5 Slip characteristic curve of steel emery图5 钢砂滑移特性曲线

由于移动平台纵向运动最高速度为0.14m/s,此处忽略转动惯量,得到驱动轮电机力矩与移动平台驱动轮牵引力的关系为:

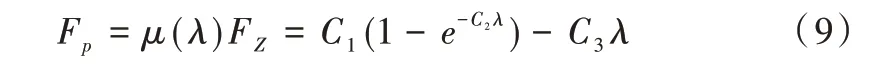

当不发生空转时,式(8)成立;当发生空转时,由滑移特性曲线得到不同滑移率下车轮牵引力的实际值。滑移特性曲线可近似表示为:

式中,C1、C2、C3为钢砂滑移特性参数。滑移率λ大于最佳滑移率λmax时,牵引力的削弱量为:

式中,Fp max为最佳滑移率对应的驱动力。

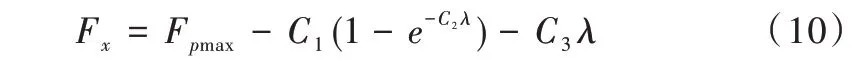

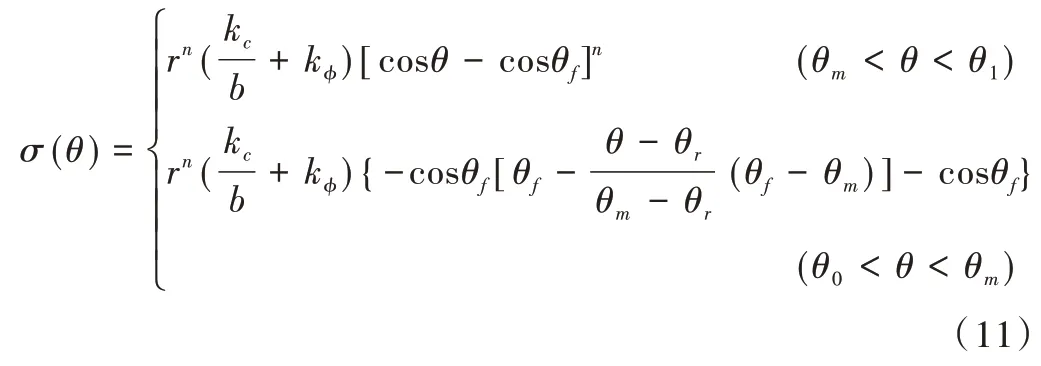

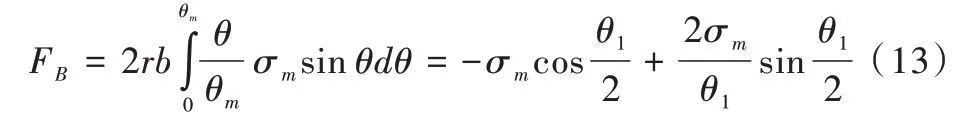

然后,根据驱动轮Bekker 承压模型[18]计算钢砂路面行驶阻力,地面颗粒的法向应力σ大小从θ0变化到最大值θm再到θ1=0,两个区间的应力公式[19]为:

式中,kc为钢砂粘聚模量,kϕ为钢砂摩擦模量,n 为钢砂变形指数。式(11)的分段函数过于复杂,为了后期控制方便,对其进行简化与近似化处理:

近似化1:当该轮为驱动轮时,θm在θ1中点附近,经过近似化得到θm=(θ0+θ1)。

近似化2:根据钢砂实验图可将上述分段函数线性化,得到:

为进一步简化,通过近似对称性可以将θ0到θ1的应力视为θ0到θm应力的2 倍。此时,可以得到钢砂阻力为:

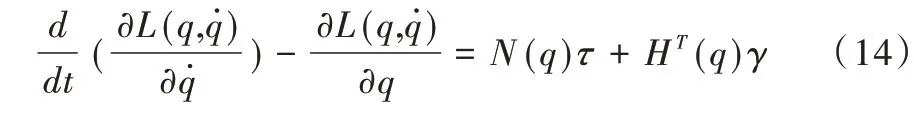

本文采用拉格朗日法建立喷砂除锈并联机器人移动平台动力学模型,拉格朗日函数(L)定义为系统的动能(T)与势能(P)之差,即L=T-P。该拉格朗日方程可表示为:

式中,H(q)为非完整约束矩阵,γ为非完整约束项。

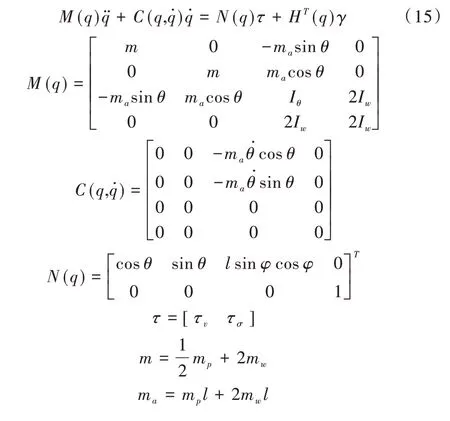

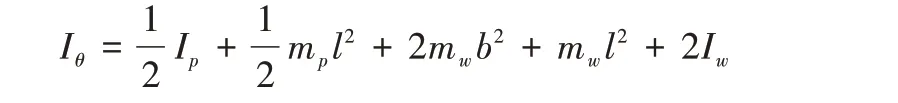

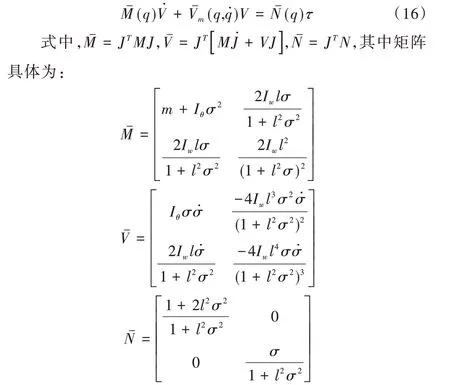

移动平台不考虑重力势能(U=0),故拉格朗日函数L可以描述为车体动能Lp、前轮动能Lfw、后轮动能Lrw之和,代入式(14)整理可得喷砂除锈并联机器人移动平台标准动力学模型为:

式中,M(q)为惯量矩阵,C(q,)为哥氏力项,N(q)为输入转换矩阵,τ为力矩输出矩阵。mp和mw分别为移动平台质量和车轮质量,Ip和Iw分别为移动平台转动惯量和车轮转动惯量,τv和τσ分别为旋转力矩和转向力矩。

为消除非完整约束项γ,在式(15)的基础上左乘JT,得到:

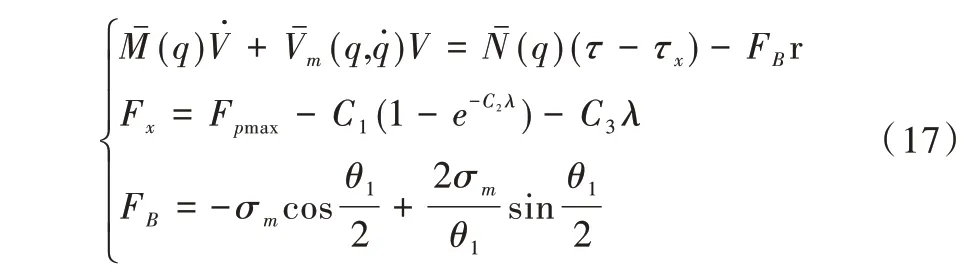

结合式(10)、式(13)和式(15),最终建立钢砂堆积路面结合滑移特性的喷砂除锈并联机器人移动平台动力学模型:

式中,τx=Fx/r 为滑移导致的驱动力矩的削弱量,r为车轮半径。

3 防空转高性能轨迹跟踪控制器设计

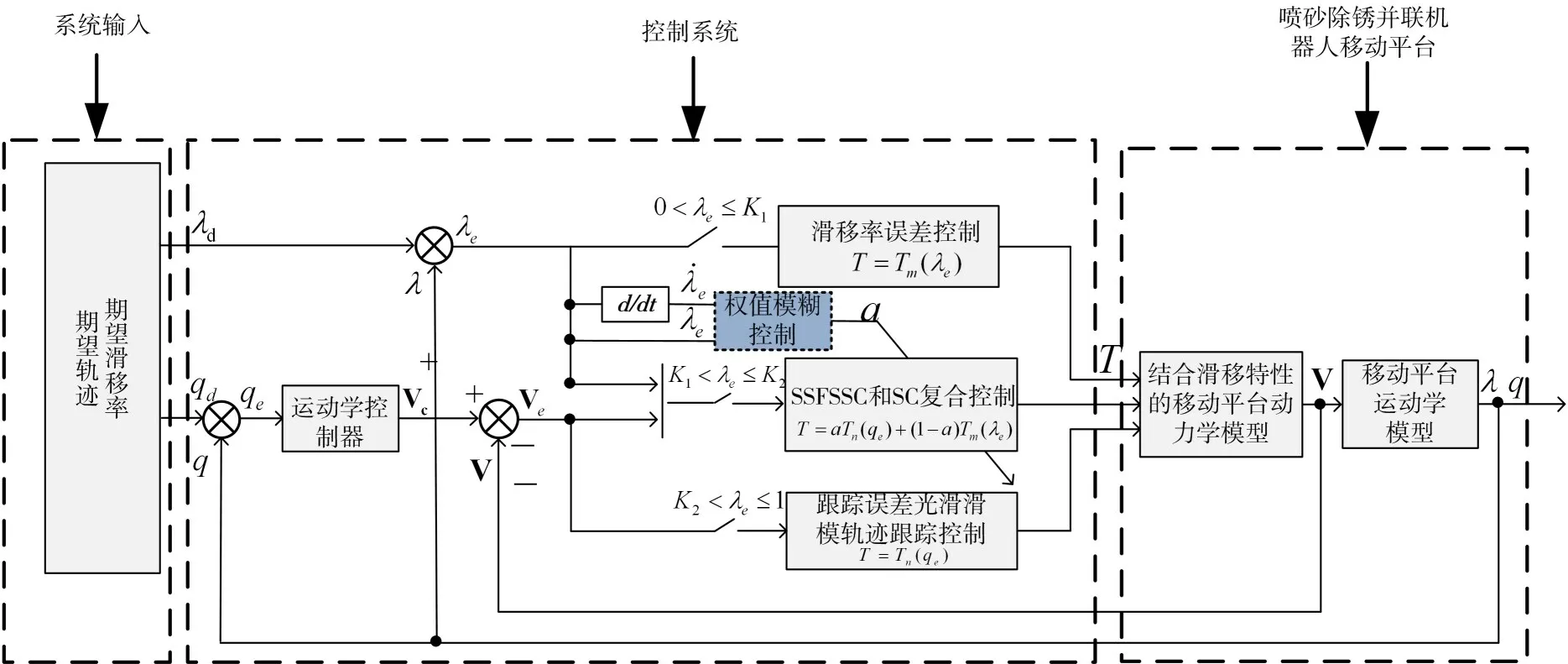

采用车载加速度计和编码器计算滑移率误差λe并判断移动平台是否发生空转。移动平台未发生空转(0 <λe≤K1)时,系统进行跟踪误差的光滑滑模轨迹跟踪控制(SSFSSC);发生完全空转(K2<λe≤1)时,系统根据钢砂路面滑移特性确定最佳滑移率,进行滑移率误差控制(SC)。在发生不完全空转(K1<λe≤K2)时,系统以一定的权值系数进行SSFSSC 和SC 的复合控制。同时设计了以滑移率误差及其导数为输入,以复合控制权值系数为输出的模糊规则,以降低移动平台轨迹跟踪过程中的滑移率误差,提高轨迹跟踪精度,由此实现防空转高性能轨迹跟踪控制(图6 为整体控制框图)。

Fig.6 Schematic diagram of controller图6 控制器原理框图

3.1 移动平台不发生打滑时的SSFSSC

串联/并联机器人的动力学方程一般描述为世界坐标系位姿与关节力矩的关系。由于移动机平台的非完整约束,只能将其动力学方程描述为移动平台速度、曲率与驱动轮力矩的关系。因此,移动平台的动力学控制一般采用双闭环控制结构,即速度外环控制器以世界坐标位姿误差为输入,以速度和曲率为输出;内环动力学控制器以速度外环控制器的输出作为期望输入,以驱动轮力矩为输出。

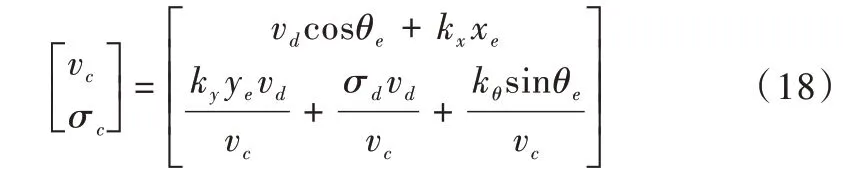

由参考文献[20]得到外环运动控制器的控制率,即动力学控制器的期望输入Vc为:

式中,kx、ky、kθ为常数,vc≠0。

内环动力学控制器的控制目标为使移动平台的实际速度V=[v σ],在有限时间内跟踪期望速度Vc=[vc σc]。

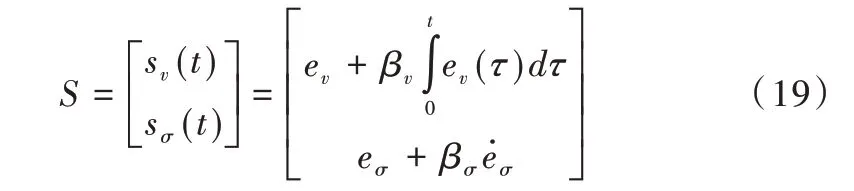

设计滑模变量S:

式中,sv(t)、sσ(t)分别为速度和曲率的滑模变量,βv、βσ为常数。当滑模变量sv(t)、sσ(t)收敛,速度跟踪误差ev=vc-v与曲率跟踪误差eσ=σc-σ也会随之收敛。

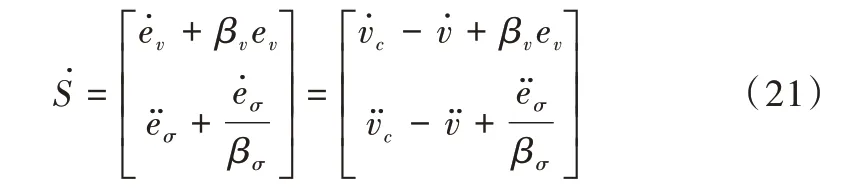

对滑模变量函数对时间求导,得:

为求等效控制项,可令:

当移动平台不发生打滑时,结合滑移特性的喷砂除锈并联机器人移动平台动力学模型中的牵引力削弱量τx=0,结合式(21)可得:

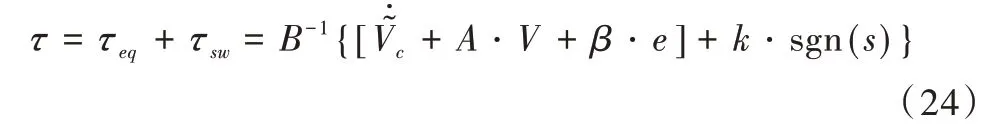

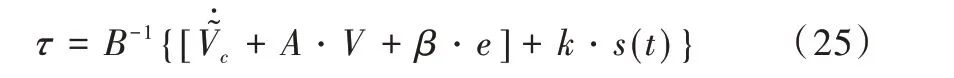

等效控制项可以保证在没有外界随机干扰的情况下,系统状态在滑模面上。由于钢砂除锈作业时存在喷枪射流反推力、钢砂阻力等诸多不确定项,需要设计切换控制项τsw以提升系统鲁棒性,取控制率τ为:

由于函数sgn(s)运用在实际控制系统中会存在严重的抖振问题,为减小抖振,使用连续函数s(t)代替函数sgn(s),式(24)改写为:

选取Lyapunov 函数:

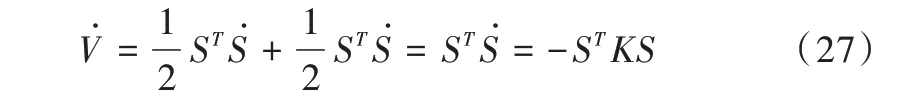

对式(26)两边求导,带入控制率(25)得到:

式中,k>0,ST⋅S≥0,因此V≤0。根据Lyapunov 稳定性定理,所设计的跟踪误差光滑滑模轨迹跟踪控制算法稳定。

由式(13)计算出的钢砂阻力值得到钢砂阻力前馈补偿跟踪误差光滑滑模轨迹跟踪控制率为:

3.2 移动平台发生完全打滑时的SC

定义驱动轮空转下的滑移率为:

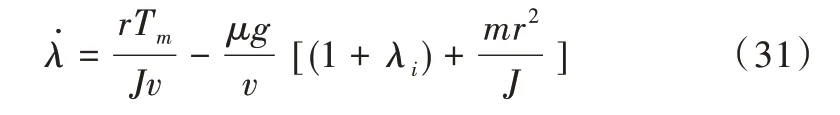

式中,w为驱动轮速度,由伺服电机编码器反馈,移动平台纵向打滑时车体速度等于驱动轮的移动速度,r为车轮半径。对滑移率微分可得:

代入驱动轮动力学模型,可以得到滑移率λ的微分方程为:

设计滑模面s=λd-λ,为使系统在有限时间内到达切换面,选择形式简单、易于实现的等速趋近律:

用1 个连续函数s(t)代替函数sgn(s(t)),得到:

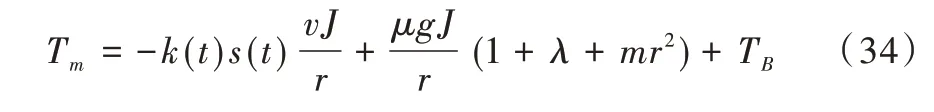

最终得到钢砂路面下各个驱动轮空转wr-v时的光滑滑模滑移率控制率:

3.3 发生不完全空转时SSFSSC 与SC 的复合控制

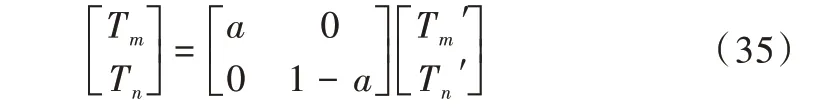

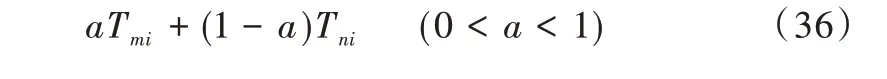

当移动平台发生不完全空转时,驱动轮的牵引力被削弱,若此时仅进行SSFSSC,由于空转造成的轨迹跟踪误差会产生较大控制力矩输出。由滑移特性曲线可知,较大的力矩输出会造成更严重的空转。若此时仅进行SC,则不会进行轨迹跟踪闭环控制,严重影响轨迹跟踪精度。因此,本文根据文献[21]的复合控制方法提出一种SSFSSC 与SC的复合控制,并设计以滑移率误差及其导数为输入,以复合控制权值系数为输出的模糊规则。由此确定SSFSSC 和SC 的作用权重,可用式(35)来表示:

式中,Tm和Tn分别为滑移率误差控制输出和光滑滑模轨迹控制输出,Tm'和Tn'为经过权值调整后的控制输出,a(0 ≤a≤1)为复合控制的权值系数。

权值系数a的选取规则如下:

(1)当滑移率误差小时,权值系数a取大,系统主要进行SSFSSC,并以SC 作为力矩补偿。

(2)当滑移率误差中等时,权值系数a取值中等,系统均等地进行SSFSSC 与SC。

(3)当滑移率误差大时,权值系数a取小,系统主要进行SC,并以SSFSSC 作为力矩补偿。

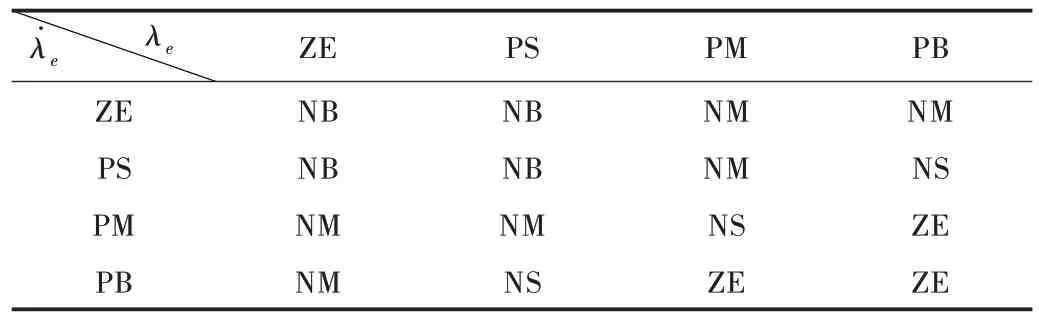

按照上述规则设计模糊Fuzzy 规则,具体如表1 所示。

Table 1 Weight coefficient fuzzy rule表1 权值系数模糊规则

由此得到SSFSSC 与SC 的复合控制率为:

4 仿真试验与结果分析

为验证本文控制算法的正确性与有效性,以式(17)所示的钢砂堆积路面结合滑移特性的喷砂除锈并联机器人移动平台动力学模型为被控对象,在施加突变纵向空转的情况下,使用SSFSSC、SSFSSC+SC 直接切换控制与结合SS⁃FSSC、SC、FUZZY 的防空转高性能轨迹跟踪控制进行MAT⁃LAB 仿真研究,并对比三者在突变空转情况下的控制效果。其中,喷砂除锈并联机器人移动平台动力学主要参数如表2 所示。

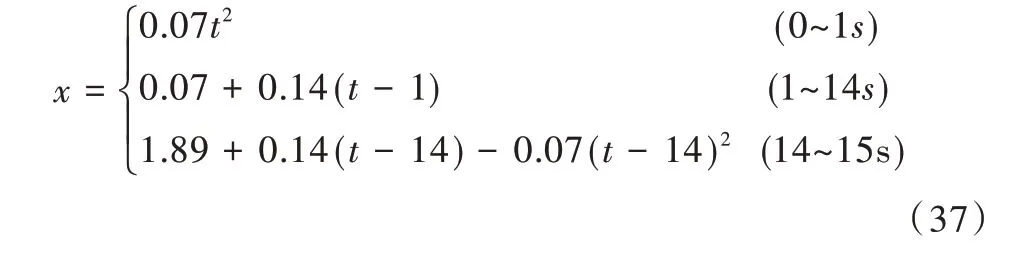

喷砂除锈并联机器人样机以光栅型轨迹模拟喷砂除锈作业,需要移动平台在X 方向进行直线运动,由此设计移动平台的期望轨迹为:

Table 2 Moving platform parameters表2 移动平台参数

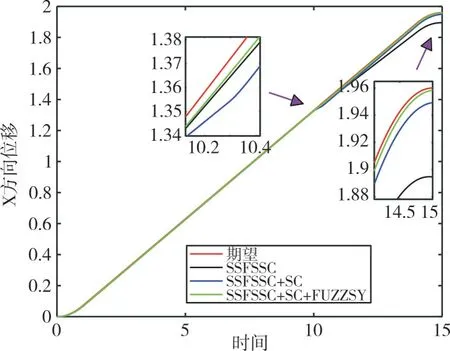

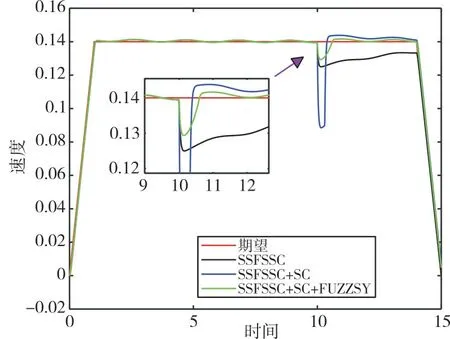

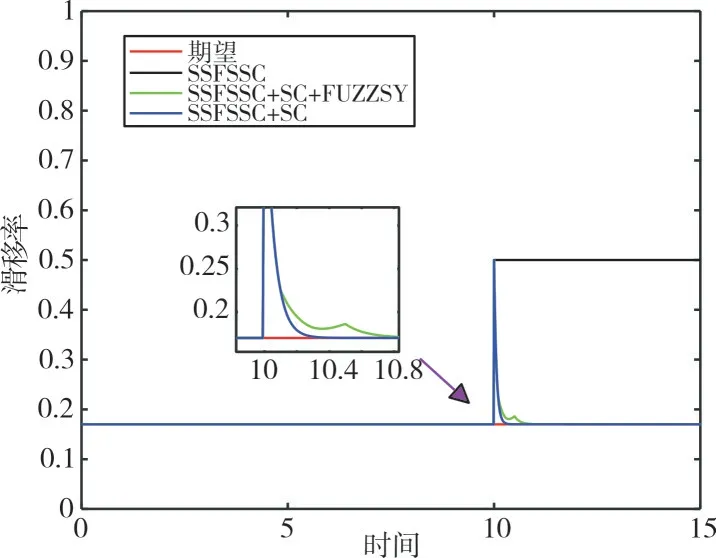

由图5 和式(10)可知,滑移率从最佳滑移率0.17 突变到0.5,造成的驱动力矩削弱量为99.47N。在10s 时施加上述滑移率突变,以模拟移动平台突然发生纵向空转的场景。此外,施加纵向外部随机干扰d(t)=sin(3t)。由图5所示的滑移特性曲线设置K1=0.18,K2=0.3。图7 为移动平台X 方向的位置跟踪曲线,图8 为移动平台速度跟踪曲线,图9 为移动平台滑移率跟踪曲线,图10 为移动平台驱动轮驱动力矩图。

由图7 可知,本文提出的结合SSFSSC、SC、FUZZY 的防空转高性能轨迹跟踪控制以钢砂堆积路面结合滑移特性的喷砂除锈并联机器人移动平台动力学模型为被控对象,在运行过程中发生严重空转(滑移率从0.17 突变为0.5)的情况下,其X 方向的轨迹跟踪效果远优于相同条件下SS⁃FSSC 的控制效果,略优于SSFSSC+SC 直接切换的控制效果。

Fig.7 Position tracking curve of the X direction of the moving platform图7 移动平台X 方向的位置跟踪曲线

Fig.8 Moving platform speed tracking curve图8 移动平台速度跟踪曲线

Fig.9 Curve of slip rate tracking图9 滑移率跟踪曲线

Fig.10 Driving torque of the driving wheel of the moving platform图10 移动平台驱动轮的驱动力矩

由图8、图9 和图10 可知,SSFSSC 控制器在发生滑移率突变时,其力矩输出由于滑移率误差产生驱动力而被削弱,且SSFSSC 控制器没有滑移率控制闭环,只能增大控制力矩以达到跟踪期望速度,但不能消除滑移率误差。SS⁃FSSC+SC 直接切换控制在滑移率发生突变时切换为SC 控制,此时系统无法进行轨迹跟踪的闭环控制。SC 控制为消除滑移率误差,产生较低力矩输出,虽然可以在0.28s 内消除滑移率误差,但在此过程中造成了较大轨迹跟踪误差。而本文设计的结合SSFSSC、SC、FUZZY 的防空转高性能轨迹跟踪控制在发生大于K2的滑移率突变时,首先切换为SC控制,在约0.1s 内先将滑移率下降到0.3,然后系统进行约0.48s 的SSFSSC 与SC 的复合控制,在此过程中,系统在保证跟踪速度的前提下消除了滑移率误差,具有良好的轨迹跟踪效果。

上述仿真结果表明,结合SSFSSC、SC 与FUZZY 的防空转高性能轨迹跟踪控制在发生严重空转的情况下,不仅能快速消除滑移率误差,而且对期望轨迹有较好的跟踪效果,保证了移动平台在空转情况下的轨迹跟踪精度。

5 结论

本文针对喷砂除锈并联机器人移动平台钢砂路面轨迹跟踪的空转问题,提出一种结合SSFSSC、SC 与FUZZY 的防空转高性能轨迹跟踪控制算法,并通过仿真实验验证了该算法的有效性。仿真结果表明,该算法在移动平台发生纵向突变空转时,可在保证轨迹跟踪效果的基础上实现防空转控制。本文仅研究了移动平台纵向滑移情况下的防空转轨迹跟踪控制。然而在实际场景中,喷枪射流反推力以及其他外部不确定因素可能会导致横向滑移。因此,在后续研究中可同时针对横向和纵向滑移设计相应控制算法,以提高算法的实用性和通用性。