基于大蒜根盘特征的精确切根机构优化设计

2021-11-27陈建能贾江鸣陈天龙蔡双雷喻陈楠

陈建能,周 赟,贾江鸣,*,陈天龙,蔡双雷,喻陈楠

(浙江理工大学 a. 机械与自动控制学院;b. 浙江省种植装备技术重点实验室,浙江 杭州 310018)

我国大蒜种植面积超过40万hm2,占全球种植面积85%以上,总产量达2 000万t[1-3]。大蒜加工产品包括蒜粒和蒜瓣,都需要对大蒜进行多道工序处理,包括大蒜的切须、切根、打散、去皮、清洗、晾干和包装等。其中,大蒜的切须、打散和去皮等工序的设备相对成熟;但大蒜切根设备相对落后,效率低下、效果差、蒜肉浪费严重[4-5]。可见大蒜的切根工序已经成为制约大蒜产业发展的主要因素之一[6-7]。

大蒜切根既要保证大蒜根盘的完全切除,也要避免大蒜蒜肉的大量浪费。现有的大蒜切根方式主要包括凹切式、平切式和钻削式。手动凹切式切根效果好、蒜肉浪费少,但需要手持大蒜进行切根,效率低,且受人为因素影响较大[8];大型凹切式切根设备基本实现了自动化切根,但其切根刀片的轨迹不理想,经常出现根盘切除不完全和蒜肉浪费现象[9]。以平切方式为主的小型切根机效率低,由于采用平切,导致大蒜浪费更为严重或者切除不干净[10]。钻削式的切根设备切根效率高,但只能用于红蒜的切根,且切根时大蒜受钻削刀头的挤压影响,导致蒜粒、蒜瓣损伤,蒜肉浪费也不可避免[11-13]。综上,现有的大蒜切根机器不能进行精确切根,存在着切根不彻底或蒜肉浪费严重等问题。为此,本文对大蒜及其根盘尺寸进行统计分析,以大蒜根盘的完全切除和降低蒜肉浪费为目标,提出一种基于大蒜根盘特征的精确切根机构,并进行参数优化和试验研究。

1 大蒜切根的农艺要求与切根机总体方案设计

1.1 大蒜根盘尺寸特征分析

本文统计的大蒜来自山东某大蒜深加工企业,该企业根据大蒜不同大小分为4种规格,主要尺寸包括:大蒜直径d1、根盘直径d2、大蒜高度l1、径面高度l2、根盘高度l3(图1)。对4种规格各100个大蒜进行测量统计分析,结果见表1。由表1可知,大蒜根盘高度在4~5 mm,根盘直径为10~20 mm。为保证根盘的完全切除,确定根盘高度5 mm,根盘直径20 mm,即切除如图2所示的类圆锥形根盘。

d1,大蒜直径;d2,根盘直径;l1,大蒜高度;l2,径面高度;l3,根盘高度。d1, Garlic diameter; d2, Root diameter; l1, Garlic height; l2, Diameter height; l3, Root height.图1 大蒜尺寸示意图Fig.1 Garlic size diagram

表1 大蒜尺寸统计分析结果

图2 大蒜根盘简图Fig.2 Diagram of garlic root

1.2 大蒜切根工艺流程与总体方案设计

为提高大蒜切根效率、提高自动化程度,除人工上料外,其余的工序,如输送、压紧、切根和落料等都自动完成。大蒜切根工艺的总体设计方案(图3)参考了文献[14]的思路。作业时,大蒜通过人工上料,需保证大蒜根部朝下并兼顾一定的放置姿态。大蒜输送机构为步进式输送,主要完成整个切根过程大蒜的承载和输送,并保证大蒜姿态稳定。大蒜输送到预定位置,输送机构暂停,压紧机构压住大蒜,保证切根时大蒜姿态稳定,且不让刀。然后切根,尽可能减小蒜肉浪费并保证根盘完全切除,切下的根盘直接掉落下方,切根后的大蒜仍然停留在输送机构上。切根结束后,压紧机构退回,输送机构步进,切根后的大蒜到转弯处,在重力作用下自由下落,完成落料。以上的输送、压紧、切根3大动作在控制系统协调下有序进行。

1,放置板前进方向;2,上料位置;3,下压位置;4,切根位置;5,输送线电机。1, Forward direction of placing plate; 2, Feeding position; 3, Pressing position; 4, Root cutting position; 5, Conveying line motor.图3 大蒜切根装置设计简图Fig.3 Design drawing of garlic root cutting machine

2 大蒜切根机构分析模型的建立与参数优化

2.1 机构的提出

根据图2大蒜根盘尺寸特征,采用咬合式切割,使切根轨迹和大蒜根盘尺寸特征相近,如图4所示。据此设计切根机构,曲柄OA旋转运动,通过曲柄摇杆机构使杆BE摆动,杆BE与第一齿轮固定连接,第一齿轮和第二齿轮啮合,杆DF与第二齿轮固定连接使杆DF摆动,实现大蒜切根的咬合动作。

1,曲柄;2,连杆;3,摇杆;4,机架;5,刀具;6,第一齿轮;7,第二齿轮;8,根盘;9,切割轨迹。1, Crank; 2, Connecting rod; 3, Rocker; 4, Frame; 5, Tool; 6, First gear; 7, Second gear; 8, Root plate; 9, Cutting track.图4 大蒜切根机构简图Fig.4 Structural diagram of garlic root cutting mechanism

2.2 大蒜切根运动学模型的建立与参数影响分析

2.2.1 运动学模型的建立

以曲柄转动中心O点为原点,水平方向为x轴,垂直方向为y轴建立坐标系,建模过程如下:

由封闭图形OABC,建立机构矢量方程:

OA+AB=OC+CB。

(1)

转化为解析形式,则铰链点A的坐标为

(2)

其中,L1为铰链点OA之间的距离,α1为杆OA与x轴的夹角。

同理,铰链点B的坐标

(3)

其中,xC为铰链点C的x轴坐标,yC为铰链点C的y轴坐标,L2为铰链点AB之间的距离,L3为铰链点BC之间的距离,α2为杆AB与x轴的夹角,α3为杆BC与x轴的夹角。

另外,根据机构简图有

(4)

设AC与x轴的夹角为β,则有

(5)

第一刀具刃口E坐标为

(6)

式(6)中,L5为刀具长度。

第二刀具刃口F坐标为

(7)

式(7)中,D为铰链点CD之间的距离,xD为铰链点D的x轴坐标,yD铰链点D的y轴坐标。

2.2.2 参数影响分析

采用Matlab2017b,根据2.2.1节建立的运动学模型编写大蒜切根机构仿真分析软件,如图5所示。该软件可根据所输入的初始参数对大蒜切根机构进行运动学仿真,得到刀具刃口轨迹,并输出大蒜在最大截面蒜肉的损失值。

1,菜单栏;2,图像显示区;3,初始参数输入区;4,优化参数设置区;5,优化控制区;6,优化结果输出区。1, Menu bar; 2, Image display area; 3, Initial parameter input area; 4, Optimization parameter setting area; 5, Control area of optimization; 6, Output area of optimized results.图5 大蒜切根机构仿真分析软件Fig.5 Software interface for simulation analysis of garlic root cutting mechanism

大蒜切根机构的理想作业性能为大蒜根盘完整切除,尽可能减少大蒜蒜肉损失。通过仿真分析软件就若干关键参数对大蒜切根机构的作业效果进行分析,并以理想作业性能为目标进行参数初步优选。

a)曲柄OA长度L1。L2=150 mm,L3=250 mm,L4=325 mm,L5=130 mm,δ=75°,D=100 mm时,曲柄OA的长度L1与切根轨迹的关系如图6所示。随着OA的长度L1的增大,左右刀具的切根轨迹开口闭合程度逐渐增大,切根轨迹开口的闭合程度影响大蒜根盘能否完整切除。显然,对大蒜蒜肉损失无影响。故曲柄OA的长度L1仅对大蒜根盘完整切除有显著影响。

由于在不同L1长度下,对应的3条切根轨迹重叠,不利于观察,因此使刀具轨迹整体在实际切根轨迹的基础上沿着垂直方向做了偏移。Since the corresponding three root cutting tracks overlapped at different L1 lengths, it was not conducive to observation, so the overall tool path was offset along the vertical direction on the basis of the actual root cutting tracks.图6 L1与切根轨迹之间的关系Fig.6 Relationship between L1 and root cutting track

b)连杆AB长度L2。当L1=65 mm,L3=250 mm,L4=325 mm,L5=130 mm,δ=75°,D=100 mm时,连杆AB的长度L2与切根轨迹的关系如图7所示。随着AB的长度L2的增大,左右刀具的切根轨迹开口闭合程度逐渐减小。显然,对大蒜蒜肉损失无影响。故连杆AB的长度L2仅对大蒜根盘完整切除有显著影响。

由于在不同L2长度下,对应的3条切根轨迹重叠,不利于观察,因此使刀具轨迹整体在实际切根轨迹的基础上沿着垂直方向做了偏移。Since the corresponding three root cutting tracks overlapped at different L2 lengths, it was not conducive to observation, so the tool path as a whole was offset along the vertical direction on the basis of the actual root cutting track.图7 L2与切根轨迹之间的关系Fig.7 Relationship between L2 and root cutting track

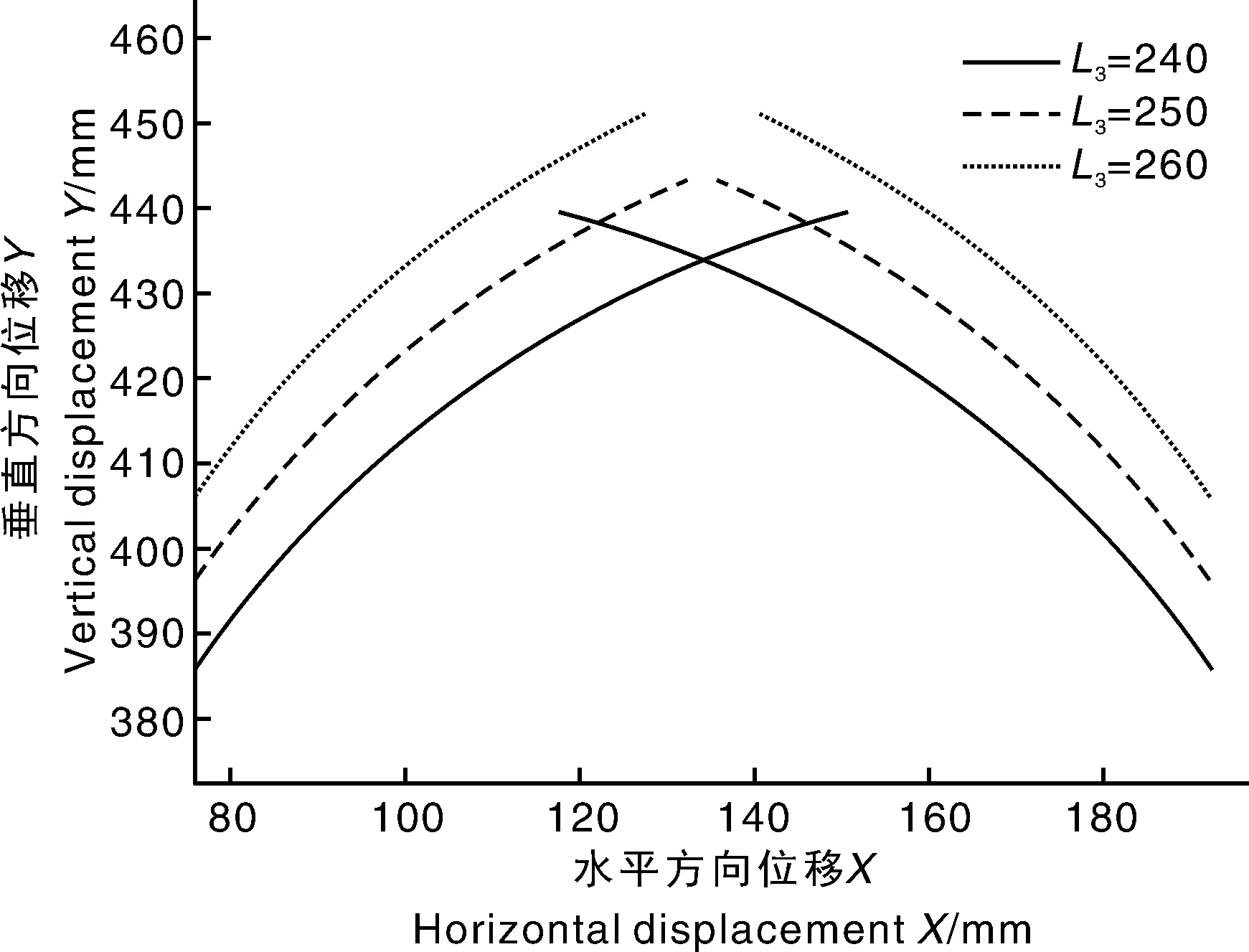

c)连杆BC长度L3。当L1=65 mm,L2=150 mm,L4=325 mm,L5=130 mm,δ=75°,D=100 mm时,连杆BC的长度L3与切根轨迹的关系如图8所示。随着BC长度L3的增大,左右刀具的切根轨迹开口闭合程度逐渐减小。显然,对大蒜蒜肉损失无影响。故连杆BC的长度L3仅对大蒜根盘完整切除有显著影响。

由于在不同L3长度下,对应的3条切根轨迹重叠,不利于观察,因此使刀具轨迹整体在实际切根轨迹的基础上沿着垂直方向做了偏移。Since the corresponding three root cutting tracks overlapped at different L3 lengths, it was not conducive to observation, so the tool path as a whole was offset along the vertical direction on the basis of the actual root cutting track.图8 L3与切根轨迹之间的关系Fig.8 Relationship between L3 and root cutting track

d)刀具刃口与刀具转动中心的距离L5。当L1=65 mm,L2=150 mm,L3=250 mm,L4=325 mm,δ=75°,D=100 mm时,刀具刃口与刀具转动中心的距离L5与切根轨迹的关系如图9所示。随着刀具刃口与刀具转动中心的距离L5的增大,左右刀具的切根轨迹开口闭合程度逐渐减小(图9-A)。随着刀具刃口与刀具转动中心距离L5的增大,左右刀具的切根轨迹逐渐偏离根盘截面轮廓,即大蒜蒜肉损失量逐渐增大(图9-B)。刀具刃口与刀具转动中心的距离L5对大蒜根盘完整切除有显著影响,且对大蒜蒜肉损失具有一定的影响。

A,切根轨迹;B,根盘与切根轨迹的相对位置。A, Root cutting locus; B, Relative position of the root disk and the cutting root locus.图9 L5与切根轨迹之间的关系Fig.9 Relationship between L5 and root cutting track

e)刀具回转中心距D。当L1=65 mm,L2=150 mm,L3=250 mm,L4=325 mm,L5=130 mm,δ=75°时,刀具回转中心距D与切根轨迹的关系如图10所示。由图10-A可知,随着刀具回转中心距D的增大,大蒜切根位置逐渐向右偏移;左右刀具的切根轨迹开口闭合程度逐渐减小,但不明显。由图10-B可知,随着刀具回转中心距D的增大,左右刀具的切根轨迹逐渐偏离根盘截面轮廓,即大蒜蒜肉损失量逐渐增大。刀具刃口与刀具转动中心的距离L5对大蒜根盘完整切除有一定的影响,且对大蒜蒜肉损失具有显著影响。

A,切根轨迹;B,根盘与切根轨迹的相对位置。由于在不同D长度下,切根轨迹重叠,不利于观察,因此使刀具轨迹整体在实际切根轨迹的基础上沿着垂直方向做了偏移。A, Root cutting locus; B, Relative position of the root disk and the cutting root locus. Because the root cutting track overlapped at different D lengths, it was not conducive to observation, so the tool path as a whole was offset along the vertical direction based on the actual root cutting track.图10 D与切根轨迹之间的关系Fig.10 Relationship between D and root cutting track

从上面的参数影响分析可知,大蒜切根机构与曲柄摇杆机构的长度L1、L2、L3和刀具回转中心距D,以及刀具刃口与刀具转动中心的距离L55个参数有关,通过人工调整参数结合软件的输出图形判断,可以得到一组较优解X=[75,159,250,130,100]。人工调参得到的参数为较优解并非最优解,因此建立优化模型进行参数优化,并将较优解作为优化模型的初始解。

2.3 优化模型建立

2.3.1 设计变量

选择2.2.2节的5个参数作为设计变量,X=[L1,L2,L3,L5,D]。

2.3.2 目标函数

以大蒜根盘完全切除且尽量减少蒜肉浪费为目标建立优化模型,即切根机构刀具轨迹尽量接近大蒜根盘尺寸特征。如图11,基于大蒜横截面分析,从大蒜主体分离出来的部分包含大蒜根盘(区域2)和浪费的蒜肉(区域3),则要使大蒜蒜肉浪费最小,即区域3的面积最小,用S3表示区域3的面积。因此,在大蒜切根机构理想作业性能下,蒜肉浪费量F(x)设定如下:

(8)

(9)

(10)

式(8)~(10)中,h0为根盘的高度,w0为根盘底边的宽度,w为轨迹底边的宽度。

1,切根轨迹;2,大蒜根盘;3,浪费的蒜肉。图中K点为铰链点C和铰链点D连线的中点。1, Root cutting track; 2, Garlic root disk; 3, Wasted garlic meat. Point K in the figure was the midpoint of the connection between hinge point C and hinge point D.图11 大蒜横截面分析图Fig.11 Analysis diagram of garlic cross section

2.3.3 约束方程

1)为保证大蒜切根机构中曲柄摇杆机构存在曲柄条件,对曲柄摇杆机构设置杆长约束,其表达式为

(11)

2)如图12,为保证大蒜切根机构满足完整切根的条件,对曲柄摇杆机构的极位夹角设置约束,其表达式为

θ-(θ0-θ1)≤0;

(12)

(13)

(14)

图12 大蒜切根机构极位夹角位置Fig.12 The extreme angle position of garlic cutting mechanism

3)为保证大蒜切根机构刀具刃口在切根终点满足恰好接触的条件,对切根机构参数设置约束,其表达式为

(15)

4)由上述仿真分析软件与参数影响分析可知,构件尺寸具有一定的限制,可统一表达成

Xmin≤Xi≤Xmax(i=1,2,3,4,5)。

(16)

故添加机构优化的设计约束时,对自变量的条件限定为

(17)

2.4 优化结果分析

根据以上优化模型,采用随机方向法编写优化软件,进行参数优化,以2.2.2节得到的较优解X=[75,159,250,130,100]作为初始解,最优解为X=[76.5,137.4,290.4,143.5,118.2],目标函数值F=1.634;人工调整得到较优解X=[75,159,250,130,100]的目标函数值F=5.185,优化效果显著。如图13,最优解的切根轨迹比初始解的切根轨迹更加贴近大蒜根盘,蒜肉浪费更少。通过上述分析可知,目标函数值表示大蒜在某一截面浪费的大蒜蒜肉截面积的值,因此大蒜蒜肉浪费相对值可通过目标函数值的比值来计算,即优化后的蒜肉浪费为优化前的31.51%。

图13 切根优化轨迹对比Fig.13 Comparison of root cutting optimization trajectory

3 大蒜切根机构与切根装置整机结构设计

根据第2节的最优参数,进行大蒜切根机构与切根装置整机结构设计。

3.1 大蒜切根机构结构设计

设计同时对4个大蒜切根,采用2组切根机构对称布置以提高刚度,增加切根机构稳定性和切根的一致性,如图14。选用U型刀片,刀片固定板与刀片焊接,参照文献[15-19]的方法,将刀片固定板固定在摇杆上(图15)。

1,摇杆轴;2,刀片;3,齿轮;4,驱动轴;5,驱动轴固定座;6,摇杆;7,曲柄;8,连杆。1, Rocker shaft; 2, Blade; 3, Gear; 4, Drive shaft; 5, Drive shaft fixing seat; 6, Rocker; 7, Crank; 8, Connecting rod.图14 切刀连杆组件Fig.14 Cutter connecting rod assembly

图15 切刀与弯板焊接示意图Fig.15 Schematic diagram of welding of cutter and bent plate

3.2 大蒜切根装置整机结构设计

大蒜切根设备可分为4大部分:大蒜输送机构、大蒜压紧机构、大蒜切根机构和整机控制部分。控制部分协调前3部分机构完成设备整机的正常运转。

大蒜切根装置设计三维图如图16,大蒜输送机构采用链传动,大蒜放置板组件两端分别固定在两组链条上跟随链条共同运动。大蒜压紧机构由4个下压组件组成,并由压紧气缸驱动实现下压组件上下运动。

大蒜切根机构整机工作流程如下:装置通电后,电源指示灯亮,并确保设备工作正常。按下复位按钮,由接近开关1判断大蒜切根机构是否复位,由接近开关2判断大蒜输送机构是否复位,并由PLC控制完成装置复位工作,如图17。按下启动按钮,通过人工上料的方式将大蒜放置在大蒜放置板组件上;输送线电机工作,当接近开关2检测到大蒜放置板组件时,输送线电机停止工作,压紧气缸下压,切根电机驱动大蒜切根机构进行切根动作;大蒜切根机构回位后,大蒜压紧机构回位,输送线电机工作;循环上述动作,进行连续切根作业。

1,压紧机构;2,切根刀片;3,切根摇杆;4,切根连杆;5,接近开关1;6,接近开关2。1, Compaction mechanism; 2, Root cutting blade; 3, Root cutting rocker; 4, Root cutting connecting rod; 5, Proximity switch 1; 6,Proximity switch 2.图17 接近开关位置示意图Fig.17 Diagram of proximity switch position

4 切根试验结果

根据第3节的结构设计,研制大蒜切根装置整机,如图18。进行大蒜切根试验以获取大蒜切根机的最佳运行参数。本研究选择大蒜切根机的输送线速度和切根机构速度作为试验因素,以切根成功率、蒜肉损失率和整机切根效率作为评价指标,设计试验。其中,大蒜切根成功率是完成根盘切除的大蒜数量占大蒜总数量的百分比;蒜肉损失率是通过剥离切根得到根盘上的蒜肉,统计这些损失的蒜肉质量占参与试验的大蒜蒜肉总质量的百分比;整机切根效率为单位时间内完成切根的大蒜数量。

1,大蒜放置板组件;2,输送线链轮;3,输送线张紧链轮;4,输送线电机;5,压紧气缸;6,下压组件;7,控制箱;8,切根位置;9,切根机构;10,切根电机。1, Garlic placement plate assembly; 2, Conveyor line sprocket; 3, Conveyor line tensioning sprocket; 4, Conveyor line motor; 5, Pressing cylinder; 6, Lower pressure assembly; 7, Control box; 8, Root cutting position; 9, Root cutting mechanism; 10, Root cutting machine.图18 大蒜切根机整机Fig.18 Whole machine of garlic root cutting

按照试验设计,选用山东地区切去根须后的白皮大蒜作为试验材料,以大蒜切根机为试验对象,在浙江理工大学农业机械装备实验室进行试验,试验结果见表2。经过试验得到:当输送线速度为0.15 m·s-1、切根机构速度为65 r·min-1时,切根成功率达到了86.0%,大蒜损失率为8.01%,整机切根效率可达100头·min-1,其切根效果如图19所示。庆华机械有限公司的大蒜凹切式切根机[20]切根成功率为85%,大蒜损失率为10%,切根效率约90头·min-1;董大义等[21]设计的大蒜钻削式切根机切根成功率可达90%,大蒜损失率为11%,切根效率约60头·min-1。综合分析可知,本文提出的大蒜切根机构达到了目前行业较高的切根水准和切根效率,也具有较低的蒜肉损失率,具有较大的优势。

表2 大蒜切根试验结果

图19 大蒜切根效果Fig.19 Garlic root cutting result

5 结论

测量统计了大蒜的尺寸,包括大蒜高度、大蒜直径等基本外观尺寸,根据所得的大蒜根盘类圆锥形外观特征确定了交叉咬合式的仿形切根方式,据此提出了本文的大蒜精确切根机构。建立大蒜切根机构运动学模型,并基于Matlab软件开发了大蒜切根机构的分析设计软件,分析了机构各参数对切根轨迹的影响,为后续参数优化提供了初始解。基于大蒜根盘特征,以大蒜损失量最小为目标,建立大蒜切根机构的参数优化模型,优化得到最佳参数,优化轨迹与根盘特征基本一致,满足大蒜切根最佳轨迹要求。根据大蒜切根机构最优参数研制了大蒜切根机构与切根装置整机,在输送线速度为0.15 m·s-1、切根电机转速为65 r·min-1时,大蒜切根成功率达86.0%,大蒜损失率为8.01%,切根效率可达100头·min-1,切根效果好、效率高。