海上油气田双层套管射孔穿透性能研究

2021-11-27侯泽宁

文 敏,邱 浩,毕 刚,马 楠,潘 豪,侯泽宁

(1.中海油研究总院有限责任公司,北京 100028;2.西安石油大学 石油工程学院,陕西 西安 710065)

引 言

我国南海石油储量巨大,主要的油气资源位于深水,占南海油气资源总量的70%。其中,陵水25-1区块富含丰富的天然气资源,其天然气资源主要蕴藏在黄流组地层,该地层为高温高压地层,是典型的深水高温高压井区,而且井的水平段延伸长度更长,钻完井作业挑战更大。如A7井的完井要求,常用气组Ⅱ下和Ⅲ,因中间有水层和泥岩夹层,推荐采取套管射孔完井方式。对于高压气组Ⅳ,由于上部为泥岩夹层,下部为大段砂岩气藏,且存在易坍塌泥岩夹层与易出砂的砂岩储层,若采取裸眼完井,后期井壁稳定控制及防砂难度巨大;若采取套管射孔完井,将导致上部Ⅲ气组面临射开两层套管的问题。双层套管的完井作业与常规套管射孔相比,作业条件更加复杂,工艺要求更高,难度更大[1],且双层套管射孔技术在国内应用较少,可借鉴的相关理论与技术缺乏。

康鹏飞等[2]建立套管-水泥环-地层三维空间模型,研究各射孔参数对套管抗挤强度的影响规律;许杰等[3]基于产能最大化利用3因素4水平正交试验方法对现场生产井常规射孔参数进行优选;王浩等[4]研究了药型罩锥角、药型罩质量和罩顶药高对孔径稳定性的影响程度;卢刚等[5]针对川西地区复合射孔存在降破效果不明显的问题开展了峰值压力和合理火药量的设计研究;窦益华等[6]通过有限元方法研究了水泥石环弹性模量、泊松比和厚度对射孔套管强度的影响规律;M.H.Harris等[7]建立理想射孔系统的数学方程,利用数值模拟方法研究了孔深、孔密、相位及孔径对油井产能的影响;肖遥等[8]利用有限元软件建立了三维射孔套管有限元模型,应用应变设计方法对热采井射孔套管的抗热应力能力进行了评价;李进等[9]应用数值分析法,建立油藏与射孔孔眼流动耦合数学模型,考虑孔眼流动摩阻的影响,应用Dikken优化原则,确定了最优射孔穿深方法,形成基于最优穿深分析的射孔参数设计新方法;王伟等[10]基于射孔穿深优化新模型对渤海油田中深层储层射孔参数进行了优化设计;丁祖鹏等[11]应用有限元分析法对射孔套管的抗挤强度进行了分析,明确了射孔参数对射孔套管抗挤强度的影响;窦益华等[12]应用有限元分析法对高泵压压裂井的射孔参数进行了优化设计。

上述研究主要针对陆地单层套管射孔工艺参数进行分析和优化。本文采用有限元动力学仿真软件构建双层套管射孔动态计算模型,研究不同射孔弹装药量、套管钢级、套管壁厚和水泥抗压强度等对海洋双层套管射孔穿透性的影响规律。

1 双层套管射孔动态模拟有限元模型

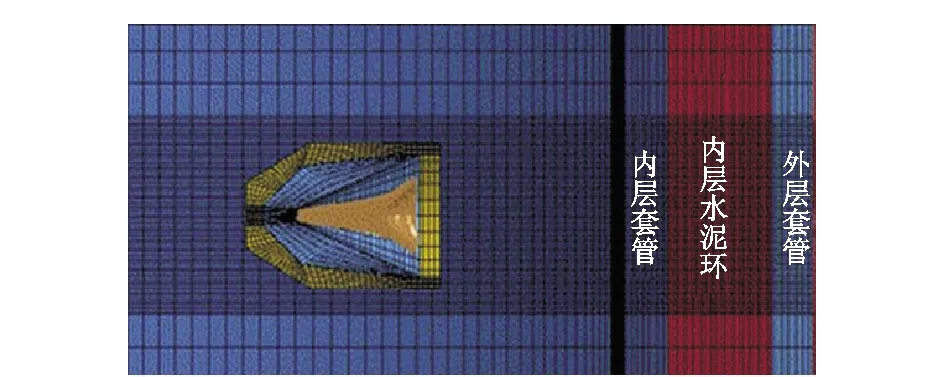

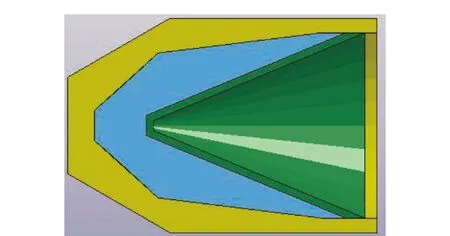

基于LS-DYNA构建双层套管射孔动态模型,研究双层套管射孔参数的影响因素。建立三维几何模型,如图1所示。炸药、药型罩、射孔液、射孔弹壳体及管道均采用soild164实体单元。图2为射孔弹模型,图中弹壳外径44 mm,药型罩直径38 mm,药型罩壁厚1.6 mm,装药高度29 mm。药型罩材料为紫铜,密度为7.96 g/cm3。管道、水泥层及射孔弹壳采用1号单元算法,炸药、药型罩及射孔液采用11号单元算法。模型包含双层套管、射孔弹壳体、炸药及药型罩。物理模型的相关参数见表1。采用JWL状态方程来模拟炸药爆轰过程中压力和比容的关系,药型罩选用*MAT_JOHNSON_COOK模型和*EOS_GRUNEISEN状态方程,射孔弹壳体和套管均采用*MAT_PLASTIC_KENEMATIC随动硬化模型描述,水泥层采用MAT_JOHNSON_HOLMQUIST_CONCRETE材料模型。对各射孔弹模型进行网格划分时,遵循从简单到复杂,从局部到整体的原则,网格划分顺序为:药型罩、炸药、射孔弹外壳。其中炸药、药型罩采用ALE单元网格,射孔弹壳采用

表1 数值模型几何参数

图1 双层套管射孔动态模拟有限元模型

图2 射孔弹三维模型剖面

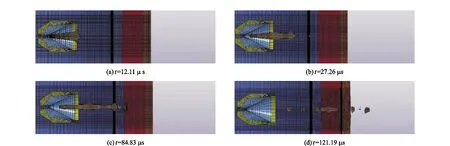

Lagrange单元网格。射孔弹爆炸击穿双层套管的过程如图3所示。

图3 双层套管-水泥层射孔过程

2 双层套管射孔参数影响因素分析

2.1 炸药量与金属粒子流速度关系

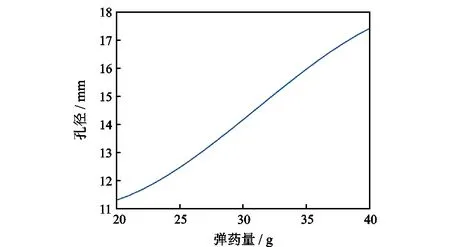

通过改变深穿透型射孔弹炸药量来研究金属粒子流随炸药量的变化情况,如图4所示。仿真计算得出,金属粒子流最大速度与射孔弹炸药量起初呈现正相关的关系,随着炸药量的增加,金属粒子流速度逐渐增大。在深穿透型射孔弹条件下,炸药量对外层套管射孔孔径的影响如图5所示。由图5可知,在相同射孔弹类型条件下,射孔孔径随炸药量的增加而增加。

图4 炸药量对金属粒子流最大速度的影响

图5 炸药量对射孔孔径的影响

2.2 射孔初速度对穿透性能的影响

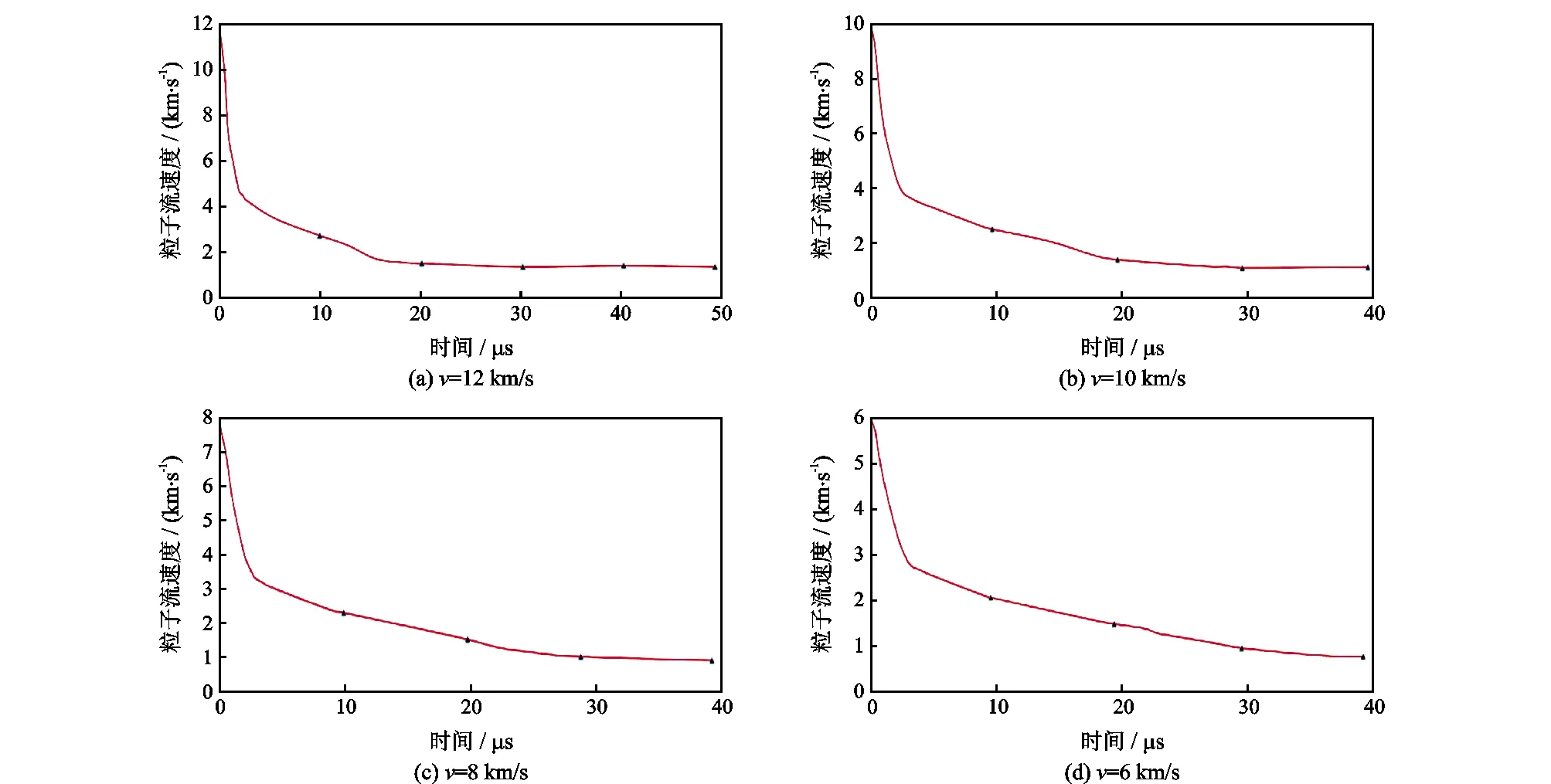

药量对射孔过程的影响具体表现在对金属粒子最大射流速度的影响。因此,设置金属粒子流最大射流速度为12 km/s、10 km/s、8 km/s、6 km/s,通过模拟计算4种射流速度下的金属粒子流及射孔过程中速度变化,研究金属粒子流在击穿套管过程中的速度折减情况。不同射流初速度下,金属粒子流速度随时间的变化情况如图6所示。图6中横坐标表示时间,纵坐标表示金属粒子流最大速度的矢量值。从图6中可以看出,不同射流初速度下,金属粒子流射流速度均呈现减小的趋势。以初速度为12 km/s为例,在金属粒子流接触套管0~4 μs时,聚能射流头部撞击管道,其速度骤然减小至4.132 km/s,聚能射流在套管中造成高温、高压、高变形率的区域。套管侵彻深度大部分在该阶段完成,随后,金属粒子流从套管射出,速度不再发生变化,聚能射流头部剩余速度为1.310 km/s。

图6 不同射流初速度下金属粒子流速变化曲线

当金属粒子流初速度为12 km/s时,金属粒子流速度与位移变化曲线如图7所示。从图7中可以看出,金属粒子流速度变化趋势在射孔过程中呈现4个阶段,即金属粒子流侵彻内层套管、水泥层、外层套管及击穿套管。金属粒子流在侵彻内层套管过程中,由于内层套管的材料属性,金属粒子流在接触内层套管的瞬间速度骤降,整个过程金属粒子流速度由12 km/s减小至4.120 km/s。随后金属粒子流继续侵彻水泥层,由于水泥层对金属粒子流的阻力较小,因此,金属粒子流在水泥层中速度减小幅度平缓,在位移35 mm时速度减小至2.580 km/s。金属粒子流侵彻外层套管时,由于外层套管屈服强度低于内层套管,因此速度减小幅度较慢。最终,当金属粒子流完成射孔过程时,速度不再改变,处于匀速运动状态。

图7 金属粒子流位移-速度曲线

不同初速度下,金属粒子流击穿壁厚13.05 mm Q125钢的速度折减情况,如图8所示。从图8中可以看出,速度折减量与初速度呈正比关系,随着初速度的减小,速度折减量变小。这是由于金属粒子流初速度较大时,自身所携带的能量较高,因此,金属粒子流撞击套管瞬间能量损失较大。

图8 不同初速度下的金属粒子速度折减变化曲线

根据金属粒子流在不同射流初速度下的速度折减曲线,由

(1)

得出金属粒子流速度折减系数。式中:k为折减系数;Δv为速度折减量,m/s;v0为金属粒子流最大射流速度,m/s。

不同射流初速度下的速度折减系数变化情况如图9所示。从图9中可以看出,金属粒子流射孔过程速度折减系数在0.48~0.62之间呈现小幅度波动状态。

图9 不同射流速度下速度折减系数变化

2.3 套管钢级对穿透速度的影响

金属粒子流初速度分别为9 km/s、6 km/s、3 km/s时,击穿不同钢级下的速度折减情况如图10所示。从图10中可以看出,相同射流速度条件下,随着钢级的下降,速度折减量逐渐减小。这是由于钢级下降钢的屈服强度有所变化,当钢材的屈服强度减小时,造成钢材结构失效所需的能量相对减小,此时金属粒子流的速度折减量逐渐降低,但钢级对金属粒子流速度折减量总体影响较小。

图10 初速度为9 km/s、6 km/s、3 km/s时不同钢级的速度折减情况

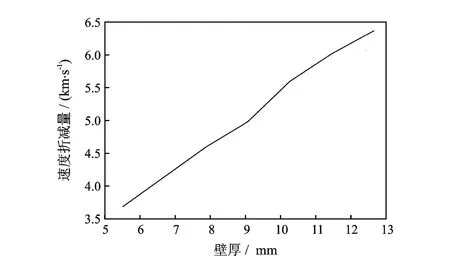

2.4 套管壁厚对穿透速度的影响

图11为相同初速度条件下壁厚对速度折减量的影响。设置金属粒子流射孔过程中最大射流速度为11 km/s。从图11中可以看出,在Q125钢级套管条件下壁厚与速度折减量呈现正相关,随着套管壁厚的增加,速度折减量逐渐增大。这是由于套管壁厚增加,金属粒子流击穿套管需要更多的能量,速度折减量也相应增加。

图11 套管壁厚对速度折减量的影响

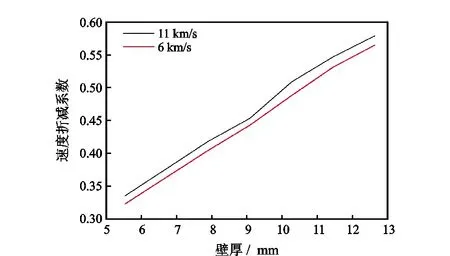

相同射流速度条件下壁厚对速度折减系数的影响,如图12所示。由图12可知,射流速度折减系数随壁厚的增加而增加,这主要是由于壁厚增大导致金属粒子流能量损失增大,速度折减量增大,从而使折减系数与壁厚呈现正相关的关系。

图12 壁厚对速度折减系数的影响

2.5 岩石力学性能对穿透速度的影响

按照上述数值仿真模型研究岩石的抗压强度对穿透速度的影响规律,结果如图13所示。当高速粒子流离开外层套管的速度超过850 m/s,穿透距离大于400 mm时,高速粒子流的速度降为0,且岩石的抗压强度对穿透速度的影响<2%,可忽略不计。

图13 岩石抗压强度对穿透速度的影响曲线

3 双层套管射孔穿透的临界判定

按照双层套管组合(外层套管Q125 Φ244.5 mm×13.84 mm,内层套管Φ177.8 mm×12.65 mm),综合考虑穿深及孔径的要求,当初始速度超过8 km/s时,可以保证射孔弹离开外层套管时的速度>850 m/s,即确立了双层套管射孔穿透的临界条件(图14)。

图14 射孔弹穿透双层套管不同位置时的剩余速度

按照射孔弹爆炸时的初始速度与射孔弹炸药量的关系曲线,可以得出当射孔弹的初始速度>8 km/s时,射孔弹的炸药量>35 g。综合考虑套管、射孔枪的尺寸以及射孔弹的炸药量>35 g的要求,结合现场射孔枪弹技术的成熟度,优选确定了射孔技术方案,见表2。双层射孔地面模拟试验示意图如15所示。

表2 优选确定的射孔技术方案

图15 地面全尺寸双层套管射孔模拟装置示意图

4 结 论

(1)建立了射孔弹爆炸的初速度与炸药量的量化关系,为双层套管射孔方案的制定提供数据支持。

(2)建立了射孔弹炸药量与射孔孔径的量化关系,为满足射孔孔径的要求提供数据支持。

(3)建立了套管强度、壁厚、岩石力学性能与射孔弹速度折减的量化关系,为射孔弹能否穿透双层套管提供数据支持。