填充改性聚四氟乙烯在玻纤涂油辊中的应用

2021-11-26景亚宾蒋晓璐朱晓琴

景亚宾,蒋晓璐,朱晓琴

(1.浙江歌瑞新材料有限公司,浙江 衢州 324004;2.浙江巨化新材料研究院有限公司,杭州 310000)

涂油器即是将玻纤浸润剂均匀涂覆到玻璃丝表面的的一种设备,它一般主要有涂油辊、涂油盒、涂油盒盖、保持架、驱动马达和传动齿轮(联轴器)等组成[1]。由于玻璃纤维要用到不同的高分子材料当中,因此在生产过程中必须涂覆不同的高分子乳液浸润剂,在这一生产过程中必须用到玻璃纤维涂油辊。涂油辊工作时处于高温高湿的环境,玻璃纤维与浸润剂需要清洁无污染,且可回收再次利用,并易于溶剂清洗和车床车削,另一方面还要保证一定的润滑性以防止玻璃纤维毛丝的产生,同时还必须有一定的气孔率和一定的表面自由能以保证辊子携带浸润剂油膜厚度的需求。

目前传统的石墨涂油棍本身的污染性较大、不耐磨,浸合金石墨以及氧化铝陶瓷类涂油辊虽然表面光滑,硬度较高,可以克服磨损颗粒对玻璃纤维的污染,但是摩擦系数较大而且被玻璃断头砸伤后不能修复,磨损面将切断玻璃纤维使产品产生毛丝,同时也不能通过车削再加工后重复使用,因此限制了在玻璃纤维行业中的使用。

聚四氟乙烯(PTFE)具有优异的耐腐蚀、化学稳定性、热稳定性和较低的摩擦系数被广泛应用。但PTFE 本身并不具有很好的抗磨损性能,以PTFE 为基体,加入各种填料后,他的抗磨性得到极大的提高[2]。笔者通过对不同材料填充改性PTFE 制作涂油辊性能的对比研究,并通过长周期生产线实际应用测试加以验证,以确定填充改性聚四氟乙烯在玻纤涂油辊中的应用的优化材料配方。

1 实验部分

1.1 原材料

PTFE 悬浮粉料,牌号4TM;晶体石墨(GR),粒度44;聚酰亚胺(PI),SG100P。

1.2 样件制作及性能测试

将PTFE和填料按一定的质量比在高速混合机混合均匀后,在40 MPa 设计压力下冷压成用于测试的样块,经过高温烧结后,按照GB/T 3960-1983 标准制样,用塑料滑动摩擦试验机对样品进行摩擦系数、磨耗量测试[3];按照HG/T 2903-1997 标准制样,用微机控制电子万能试验机对样品进行拉伸强度、断裂伸长率测试[4];按照目前通用的光学投影外形图像分析法,用接触角测试仪对试样进行表面接触角、表面能测试。

2 结果与讨论

2.1 石墨含量对PTFE材料磨损性能的影响

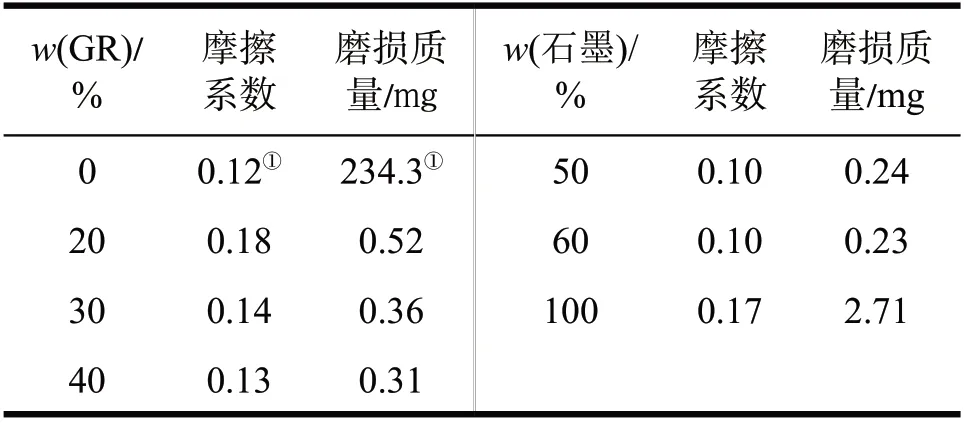

表1给出了干摩擦条件下石墨含量对填充改性PTFE复合材料摩擦性能的影响。

表1 石墨含量对PTFE复合材料摩擦性能的影响Tab 1 Effect of graphite content on friction properties of PTFE composites

由表1 可以看出,加入石墨后PTFE 复合材料的耐磨性能明显提高,当石墨的质量分数为20%时候,复合材料的磨损率已明显下降;但随着石墨含量的进一部增加磨损率下降趋势已不明显。

这是由于纯PTFE本身是由结晶薄片与无序非晶相的带状结晶构成,两相间的结合力较弱,而且PTFE较柔软,强度低,在摩擦过程中极易发生黏着而使带状结构被迅速破坏,导致其两相间片状脱落,使其耐磨性极差,材料呈现粘着磨损的机理。随着批量石墨的加入,较多的石墨颗粒可以承受载荷,参与摩擦,阻止了PTFE基体大片剥落和向对偶面转移,因此大大提高了复合材料的耐磨性。而随着石墨含量的增加,摩擦系数呈现了先增加后下降的趋势,因为PTFE本身就是摩擦系数最低的固体润滑剂,当石墨含量低的时候,对偶件上形成的转移膜并不完整[5]。当石墨的质量分数达到50%的时候,复合材料能在对偶表面形成较为完整的转移膜,从而降低了复合材料的摩擦系数。

从表1 还可以看出,改性的PTFE 复合材料比纯的石墨材料的摩擦性能要好。

2.2 PI对PTFE材料性能的影响

PI 是综合性能非常优异的高分子材料,以其优异的力学系能、自润滑性能、耐高温性能、耐腐蚀性能和抗蠕变性能,在材料改性方面获得了广泛的应用[6]。

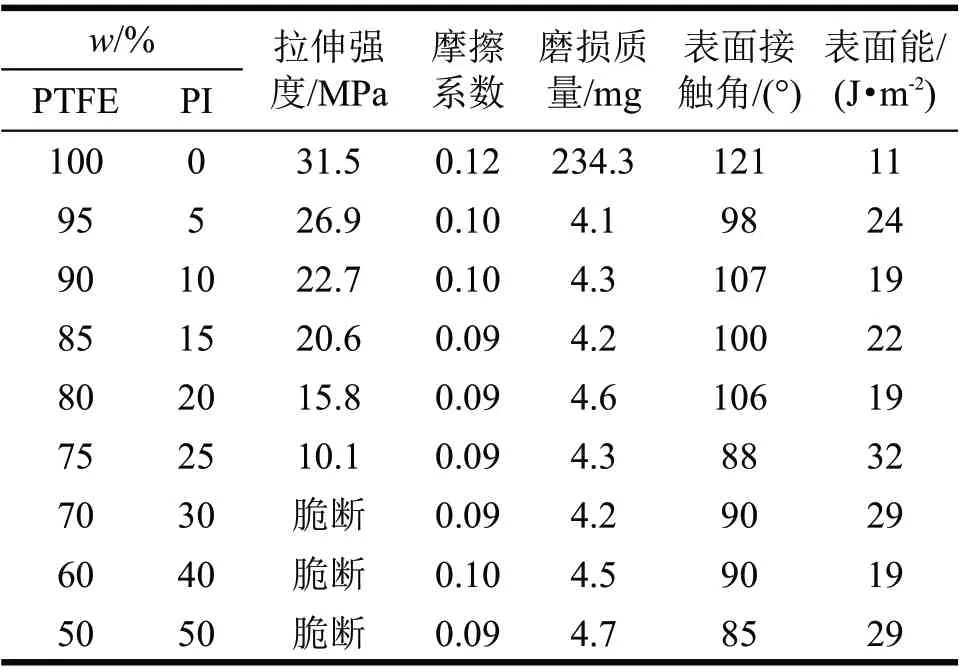

表2为不同PI含量PTFE基复合材料的性能。

表2 PI含量对复合材料性能的影响Tab 2 Effect of PI content on friction properties of PTFE composites

由表2可以看出,随着PI含量的增加材料的力学性能呈下降趋势。当PI 的质量分数在5%~15%时,拉伸强度下降幅度较小;PI 的质量分数超过15%时力学性能下降的趋势变明显;当PI 的质量分数超过30%的时候,复合材料出现了脆断的现象。这是因为尽管PI 链段刚性较强,模量较高,材料本身机械性能非常高[7]。但在混体系中,PI是以非连续相结构存在于共混体系,因此复合材料最终体现的是PTFE树脂的基础力学性能,同时较长时间的370 ℃高温烧结过程也会使PI 树脂降解,且与惰性的PTFE 基体缺乏紧密的界面结合力,当复合材料承受外界应力时,PI与PTFE的界面处极易形成应力集中,从而导致复合材料的强度和韧性下降。

而摩擦性能方面,当PI 的质量分数为5%时,耐磨性能就大大提高;随着PI 含量的进一步增加磨损量趋于稳定。这是因为随着PI 的加入,PI 树脂可以承受载荷,参与摩擦,阻止了PTFE基体大片剥落和向对偶面转移,因此大大提高了复合材料的耐磨性。随着PI 树脂的增加,摩擦系数呈现了下降的趋势,当PI 的质量分数达到15%时,摩擦系数趋于稳定,达到最小的0.09。由于PTFE 的不粘性,因此纯的PTFE树脂在摩擦过程中转移对偶件的PTFE容易脱落,而带有极性基团的PI树脂能够在对偶表面形成较为完整的转移膜,从而降低了材料的复合材料的摩擦系数。

随着PI树脂的加入,PTFE基复合材料的表面接触角逐渐减小,表面能逐渐增大。当PI 的质量分数为5%时,接触角由纯PTFE 的121°下降到98°;随着PI含量的继续增加,接触角下降趋势并不明显,当PI 的质量分数达到50%时水的接触角下降到最小。下降趋势不明显的原因是因为复合材料中连续相仍就是PTFE树脂。

2.3 共混体系对复合材料摩擦性能的影响

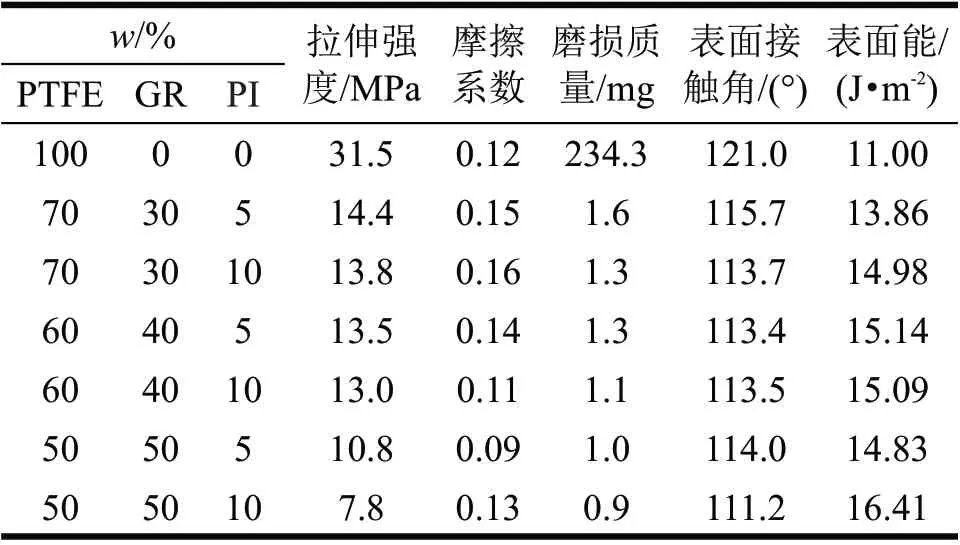

表3 为不同配方的PTFE 基复合材料的机械性能、摩擦性能和表面性能。

表3 PTFE-PI-GR共混体系复合材料的性能Tab 3 Properties of PTFE-PI-GR blend system composites

从表3 可以看出,当PTFE 树脂和石墨比例不变的情况下,加入质量分数10%的PI 的力学性能要比加入质量分数5%的PI力学性能差,这是共混体系中连续相的PTFE含量变少的原因,并且共混体系是热力学上不相容的体系。

摩擦性能方面,添加更多的PI 的磨损量要更小,原因是在对偶件上形成了更为完整的转移膜。相反,摩擦系数方面,加了更多的PI 的摩擦系数要更大,这是磨损机理发生了变化,刚性的PI添加到PTFE-石墨共混体系后,磨损机理由原来的粘着磨损转为了磨粒磨损[8]。当PI含量不变得时候,更多的石墨含量表现出更好的摩擦性能,力学性能反面下降的趋势也不是非常明显。

总的来说,综合考虑复合材料的成本、摩擦性能和力学性能,配方PTFE(50%)+GR(50%)+PI(5%)表现出最好的综合性能和最低的原料成本。

2.4 应用测试

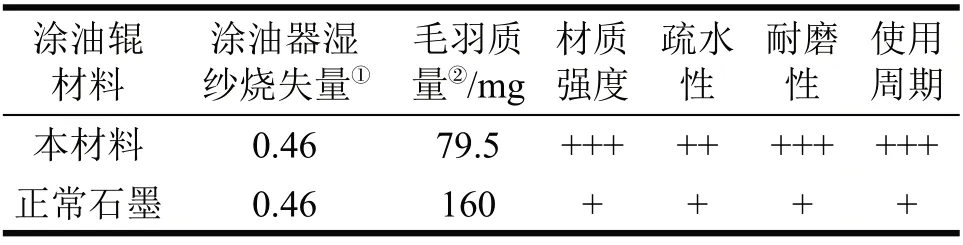

在国内某大型纤维生产企业增强聚丙烯(PP)树脂系列浸润剂玻璃生产线上进行本材料加工的涂油辊与正常石墨材料涂油辊进行同工况条件下的应用性能对比,结果见表4和图1。

从表4可以看出,在相同台位、相同线速、相同张力的工况条件下,本材料制作的涂油辊与常规石墨涂油辊的湿纱烧失量相同,即基本不受涂油辊材料的影响。毛羽量方面,相同检测条件下,本材料与正常石墨涂油辊毛羽质量降低了50.3%,毛纱量的降低,大大提高了玻纤品质。使用寿命方面,正常石墨涂油辊在使用过程中,每天需取下进行表面打磨,且最多使用1~1.5 个月,就需更换新的涂油辊;而本材料涂油辊自投入使用,期间未经任何打磨,连续使用4 个月后,测量其直径,仍在允许使用范围内。可见,使用本材料制作的涂油辊可大幅度提高耐磨性和使用周期,进一步降机低加工频次,从而节省玻纤生产成本。

表4 正常涂油辊应用测试对比Tab 4 Application test comparison of normal oil roller

3 结 论

目前玻纤行业呈迅速发展趋势,核心生产装备的好坏直接影响产品质量。通过对连续玻纤生产过程中涂油辊应用工况的分析,选用质量分数分别为50%的PTFE、50%的石墨以及5%的PI 制作的复合材料涂油辊,相比于正常石墨涂油辊,相同工况条件下,在保证浸润剂涂覆效率的同时,使用寿命提高了近3倍、玻纤毛羽质量降低了50.3%。

本复合材料涂油辊的应用研究,可供连续玻纤生产行业的装备发展参考。