复合材料层合板辊压工艺参数影响轧辊轴承振动实验研究

2021-11-26张文昊王立萍郭博阳王云龙崔维启

张文昊,王立萍,郭博阳,王云龙,崔维启

(1.辽宁科技大学 机械工程与自动化学院,辽宁 鞍山114051;2.山东港口青岛港董家口分公司,山东 青岛266409)

利用轧机对多种类型的复合材料层合板进行辊压加工生产,产品质量一致性好,生产效率高,工程应用得到了较快的发展。在辊压过程中,由于材料咬入和咬出阶段的作用力存在突变,特别是轧辊轴承的游隙及其动刚度特性因素,导致轧辊轴承产生明显的振动。轧辊轴承的振动一方面会导致轴承本身性能劣化、缩短使用寿命,另一方面也会制约复合材料层合板制品质量的提升。

事实上,围绕制备复合材料层合板的工艺方法、工艺参数以及制品的材料性能等方面,已有大量研究成果。文献[1]采用不同轧制工艺和固化方案制备了碳纤维/环氧树脂复合材料层合板,分析了层合板弯曲性能和温热冲压性能。文献[2]对因钢种差异和轧机振动引起的钛/铝层合轧件厚度波动进行了分析。文献[3]分析了带夹层不锈钢复合板材料厚度配比对拉剪强度的影响。文献[4]介绍了复合材料层合板制备过程中,施压静置压力与时间以及压下量对轧制力变化的影响,研制出一种具有较好减振性能的新型“三明治”式的AZ31-PE复合材料层合板,提出并实现了“胶合-施压-辊压”的三步制备工艺方法。文献[5]针对轧制复合材料时轧机的机械振动及复合材料的产品质量问题,分析了轧机产生振动的原因。文献[6]研究了压下率对钛/铝层合板的厚比分配、剪切强度和界面的影响。文献[7]研究了不同压下量对复合板材拉伸性能的影响。文献[8]分析了厚度比、辊速比、首道次压下率以及轧件与上下轧辊间摩擦系数比对复合轧制过程中翘曲变形、塑性应变以及轧制力的影响。文献[9]研究了轧制工艺对复合材料电导率和力学性能的影响。复合材料层合板辊压加工过程中,轧辊轴承的振动影响因素很多,包括材料本身的尺寸参数和力学特性,以及辊压加工的工艺参数,如轧辊速度、压下率等,目前尚缺少这方面的研究。

本文利用一台卧式二辊试验轧机,对“三明治”式的AZ31-PE复合材料层合板进行辊压加工实验研究,对比分析在不同轧制速度、不同压下率以及不同材料基体厚度配比下的轧辊轴承的振动响应,为优化辊压工艺参数、提高复合材料层合板的制备质量提供依据,也为实现轧辊轴承状态监测和故障预测奠定基础。

1 轧辊轴承振动实验方案

1.1 实验设备

卧式二辊试验轧机如图1所示,主要包括三相异步电动机、膜片联轴器、减速机、十字轴式万向联轴器、机架、轧辊、轴承座和轴承。两个轧辊水平平行布置,实现对复合材料层合板的辊压加工。两个轧辊的两端各装有一列型号为6012深沟球轴承。轴承的外圈与轴承座、内圈与轧辊均是过盈装配。

图1 卧式二辊试验轧机Fig.1 Horizontal two high rolling mill

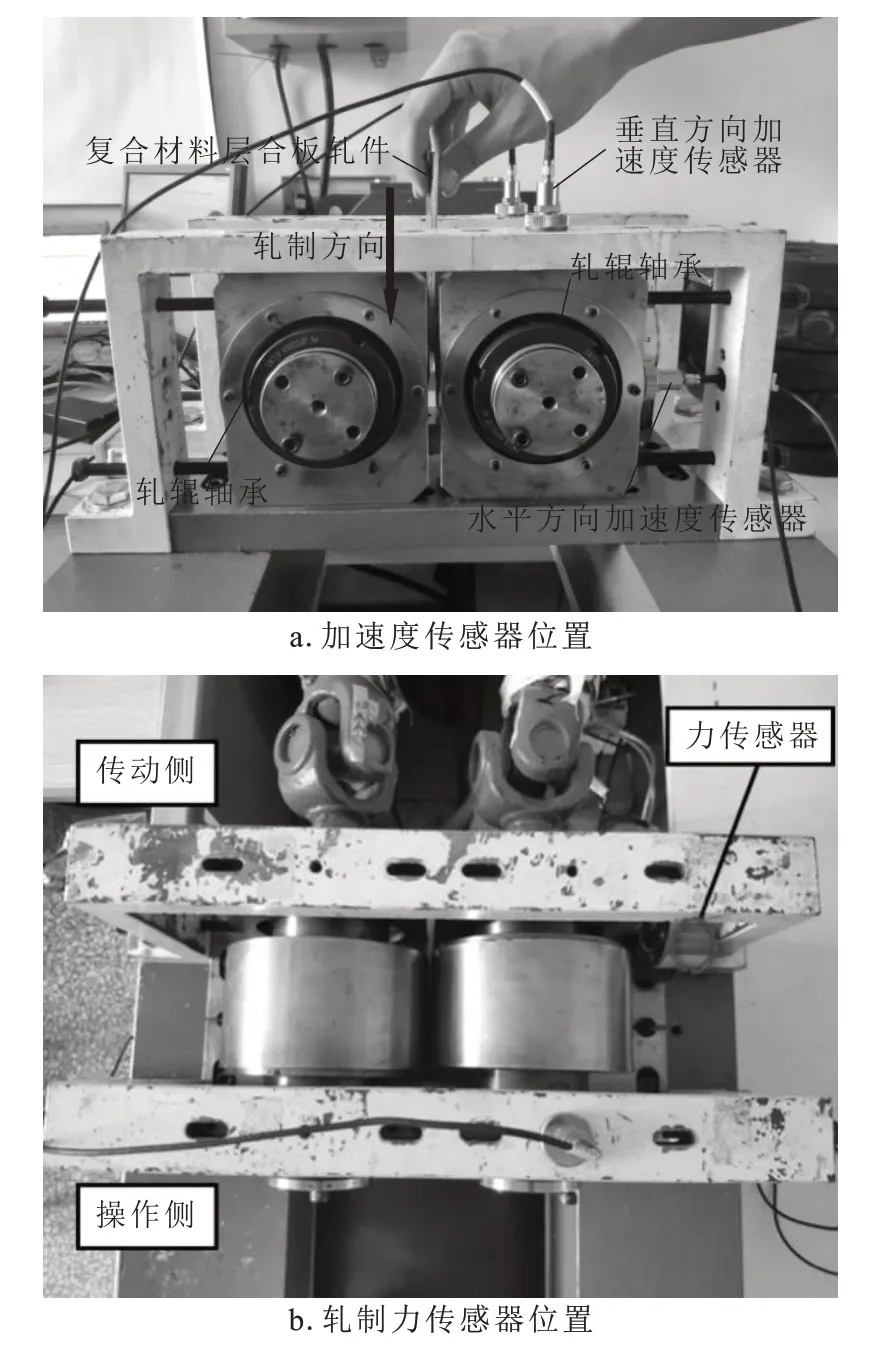

在辊压加工过程中,“三明治”式AZ31-PE复合材料层合板被竖直放入辊缝,轧制方向垂直向下,如图2a所示。

采用两个ICP型加速度传感器分别采集轧辊轴承水平方向和垂直方向的振动信号。水平方向加速度传感器布置在轴承座侧表面水平中心线上;垂直方向加速度传感器布置在辊系操作侧机架横梁上表面,位于轧辊轴承垂直中心线上,如图2a所示。轧制力测试传感器放置在传动侧轴承座的侧表面,如图2b所示。

图2 传感器布置图Fig.2 Layout of sensors

1.2 实验材料

实验用“三明治”式AZ31-PE复合材料层合板的尺寸参数如表1所示。使用聚丙烯胶在PE板基体上下两面各粘贴一层AZ31覆层,称为“三明治”式复合材料层合板,之后在300 N压力下静置30 h,得到实验用“三明治”式AZ31-PE复合材料层合板[4],再用于辊压加工。图3为“三明治”式AZ31-PE复合材料层合板示意图。

图3 “三明治”式AZ31-PE复合材料层合板示意图Fig3 Schematic diagram of sandwich composite laminated plate of AZ31-PE

表1 实验用材料尺寸参数,mmTab.1 Geometric parameters of experimental materials,mm

1.3 实验方案

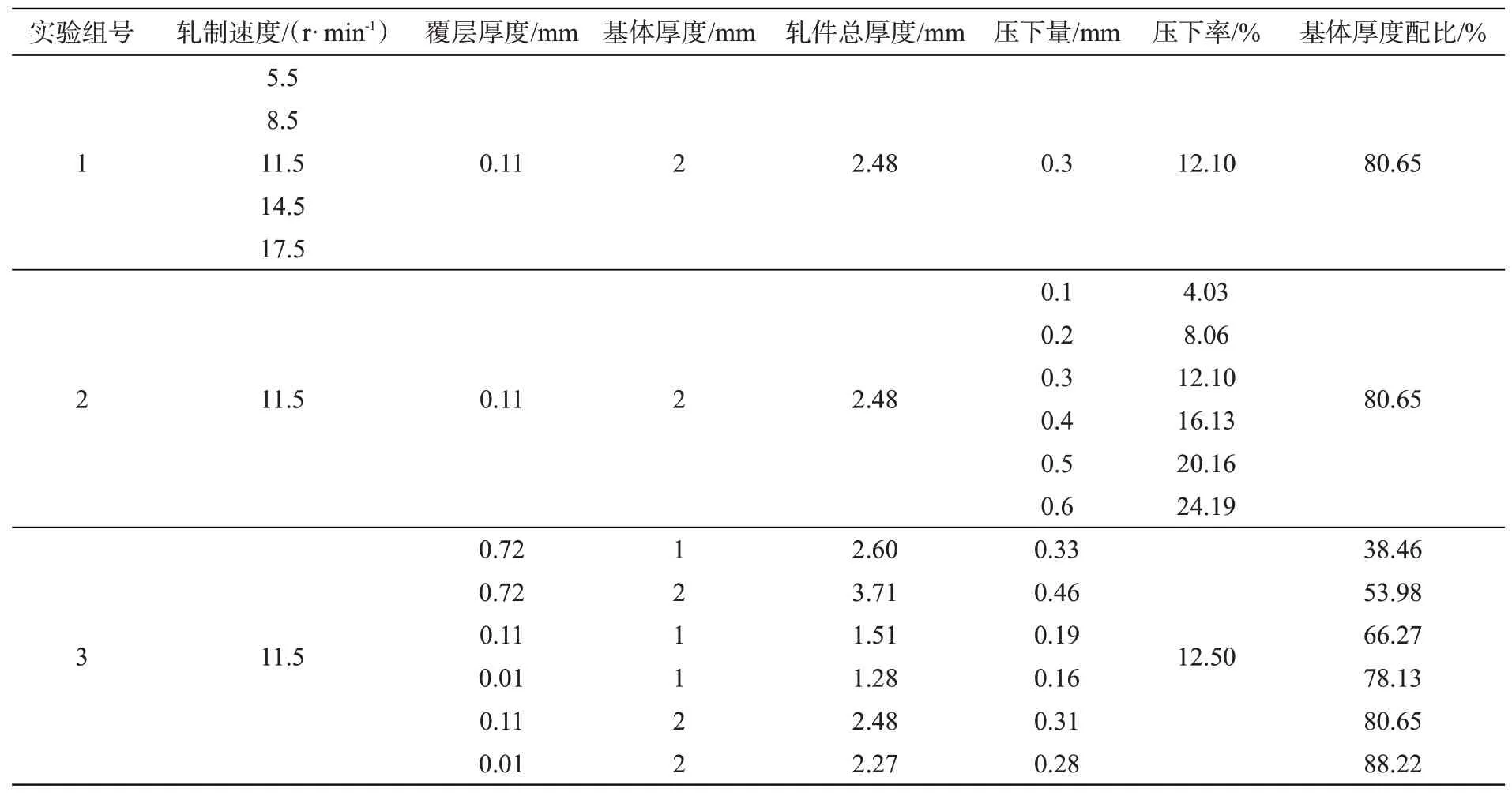

针对轧制速度、压下率和基体厚度配比的不同,设计3组辊压实验,实验参数设置如表2所示。每组实验中每个实验重复10次,取平均值作为最终的测试结果。

表2 实验参数的设置Tab.2 Experimental parameters

第1组实验设置了5.5、8.5、11.5、14.5和17.5 r/min共5种不同的轧制速度,通过改变变频器频率值改变轧制速度。

第2组实验设置了4.03%、8.06%、12.1%、16.13%、20.16%和24.19%共6种不同的压下率(压下率=压下量/轧件总厚度)。

第3组实验设置了38.46%、53.98%、66.27%、78.13%、80.65%、88.22%共6种不同基体厚度配比(基体厚度配比=基体厚度/轧件总厚度)。

2 实验结果分析

2.1 不同轧制速度下轧辊轴承的振动响应

第1组实验的压下率为12.10%,基体厚度配比为80.65%,不同轧制速度下,层合板咬入轧机辊缝时轧辊轴承的水平方向加速度峰值、垂直方向加速度峰值和轧制力峰值变化曲线如图4所示。

图4 不同轧制速度下的加速度峰值及轧制力峰值Fig4 Peak values of acceleration and peak rolling force at different rolling speeds

当轧制速度在5.5~17.5 r/min之间变化时,水平方向加速度峰值变化范围为2.22~120.27 m/s2,垂直方向加速度峰值变化范围为0.36~113.61 m/s2,轧制力峰值变化范围为5~79.2 N。

随着轧制速度的增大,轧辊轴承水平方向加速度峰值和垂直方向加速度峰值以及轧制力峰值都增大。水平方向加速度峰值均大于垂直方向加速度峰值,这是因为轧制层合板时轧制力的作用方向是水平方向,是轧辊轴承承受冲击的主要方向。

2.2 不同压下率下轧辊轴承的振动响应

第2组实验的轧制速度为11.5 r/min,基体厚度配比为80.65%,不同压下率条件下,层合板咬入轧机辊缝时轧辊轴承的水平方向加速度峰值、垂直方向加速度峰值和轧制力峰值变化曲线如图5所示。

图5 不同压下率下的加速度峰值及轧制力峰值Fig5 Peak values of acceleration and rolling force under different reduction ratios

当压下率在4.03%~24.19%之间变化时,轧辊轴承水平方向加速度峰值变化范围为0.43~166.68 m/s2,垂直方向加速度峰值变化范围为0.45~191.76 m/s2,轧制力峰值变化范围为9~185.93 N。

随着压下率的增大,轧辊轴承水平方向加速度峰值和垂直方向加速度峰值均增大。但是,压下率在16.13%~20.16%之间时出现转折点,水平方向加速度峰值从一开始大于垂直方向加速度峰值转变为小于垂直方向加速度峰值。可能的原因是,当压下率超过20.16%之后,层合板减振性能更明显,使水平方向加速度峰值小于垂直方向加速度峰值。

2.3 不同基体厚度配比下轧辊轴承的振动响应

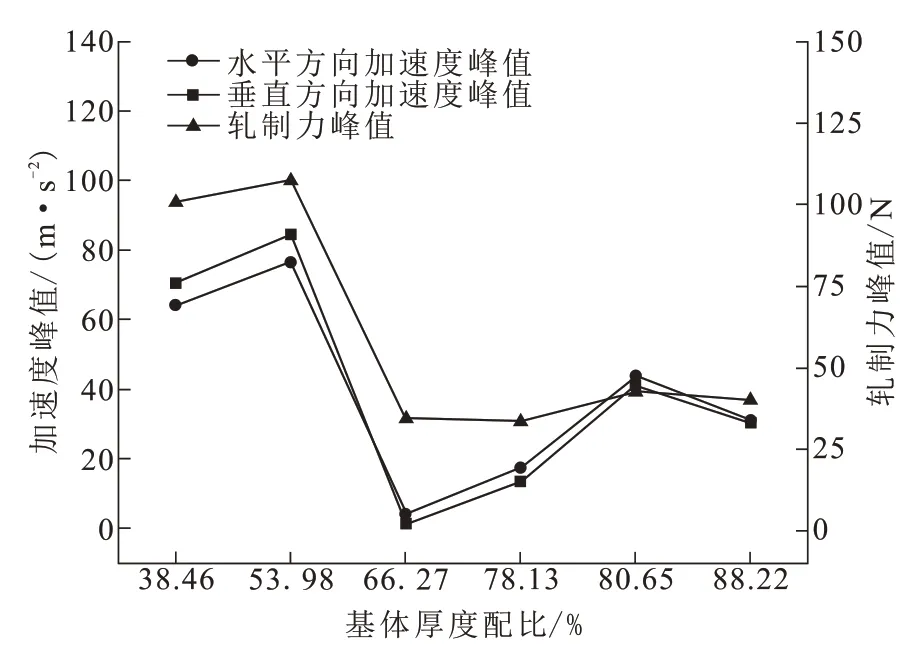

第3组实验的轧制速度为11.5 r/min,压下率为12.5%,不同基体厚度配比条件下,层合板咬入轧机辊缝时轧辊轴承的水平方向加速度峰值、垂直方向加速度峰值和轧制力峰值变化曲线如图6所示。

图6 不同基体厚度配比下的加速度峰值及轧制力峰值Fig6 Peak values of acceleration and rolling force under different matrix thickness ratios

当基体厚度配比在38.46%~88.22%之间变化时,轧辊轴承水平方向加速度峰值变化范围为4.23~76.58 m/s2,垂直方向加速度峰值变化范围为1.46~84.65 m/s2,轧制力峰值变化范围为33.61~107.6 N。

当基体厚度配比达到53.98%时,水平方向加速度峰值、垂直方向加速度峰值和轧制力峰值均达到了最大值,且比基体厚度配比为80.65%时的第二个波峰高2倍多。当基体厚度配比在66.27%~88.22%之间时,轧辊轴承水平方向加速度峰值和垂直方向加速度峰值以及轧制力峰值明显降低。

考虑到所制备的复合材料层合板的结构特点,测试得到的结果具有合理性。这是因为,当基体厚度配比增大时,复合材料层合板的减振性能提高。在轧制速度为11.5 r/min、压下率为12.5%时,66.27%的基体厚度配比是最佳选择。

3 结论

通过对“三明治”式AZ31-PE复合材料层合板辊压过程中轧辊轴承振动响应的测试对比实验,得到了辊压工艺参数对其影响的一些规律。

(1)轧制速度增大,轧辊轴承的加速度峰值会增大。

(2)压下率增大,也会使轧辊轴承的加速度峰值增大。

(3)复合材料层合板的基体厚度配比对轧辊轴承的影响较复杂,配比在53.98%时出现较大的振动,当配比较大时振动不明显。

(4)复合材料层合板由于自身的高阻尼特性,可以降低轧辊轴承在轧件咬入冲击阶段的振动,消减轧机主传动系统的振动。选择合理的轧制速度、压下率等工艺参数,可以降低轧辊轴承的振动。