尼龙棒的切削性能试验研究

2021-11-25胡彦军张继林程仲文张得福

胡彦军 张继林 程仲文 张得福

(兰州工业学院 甘肃省精密加工技术及装备工程研究中心,兰州 730050)

尼龙棒具有韧性好、耐磨性强、耐油、抗震、拉伸、弯曲强度好、吸水性小以及尺寸稳定性好等特点,广泛用作耐磨零件、传动结构件以及家用电器零件等[1-2]。尼龙是非金属材料,虽然国内外学者针对金属切削性能的研究较多,但是对非金属切削性能的研究相对较少。例如,尼龙棒国内外高校将其作为实训材料,并未研究它的切削性能。目前,国内已有关于非金属切削性能的研究。张立峰等[3]研究了碳纤维增强塑料高速切削加工性能及碳纤维增强塑料切削材料的去除机理;陈能[4]建立了纤维增强树脂基复合材料的微切削加工有限元仿真模型,并研究了加工参数对切削过程的影响,探索了加工过程中纤维增强树脂基复合材料的变形行为与断裂机制;史贺飞[5]通过仿真和切削实验研究了SiO2/HDPE 复合材料的切削加工机理;李顺才等[6]采用两种试验方案分别对相同直径的铝棒和尼龙棒进行相同车削参数的车削试验,得到了两种车削试验方案中各个振动信号最大自功率谱密度的均值随车削参数的变化规律。

本文以切削速度uc、进给量f、和背吃刀量ap这3 个因素为自变量,利用搭建的切削试验平台,研究以金刚石刀具切削尼龙棒的试验,以掌握非金属材料切削参数与切削力的影响规律,为切削参数优化提供理论依据。

1 切削试验

1.1 试验材料及机床

试验材料选择普通的尼龙棒,如图1 所示。机床选择沈阳机床股份有限公司生产的CAK5085si 数控车床,其主电机功率为7.5 kW,如图2 所示。试验采用KISTLER 测力仪,如图3 所示。

图1 尼龙棒

图2 CAK5085si 数控车床

图3 KISTLER 测力仪

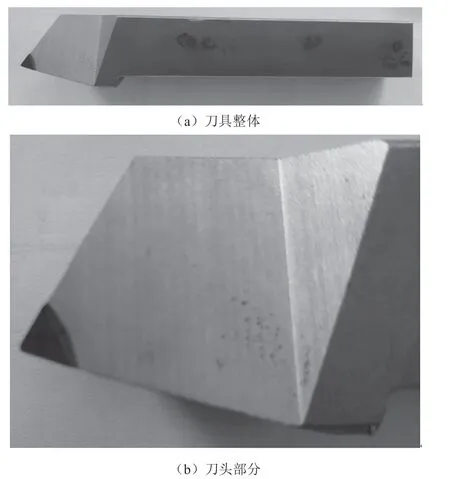

1.2 试验刀具

刀具采用金刚石车刀(刀尖材料为金刚石),如图4 所示。它的几何角度中,前角γ0=15°,后角α0=10°,刃倾角λs=0°。此外,刀尖圆弧半径为0.4 mm。

图4 金刚石车刀

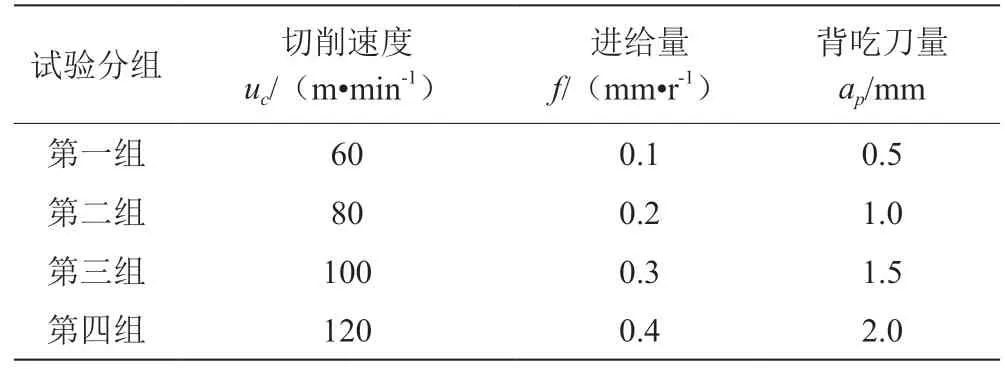

1.3 试验方案

在搭建好的试验平台中进行单因素试验研究,试验现场如图5 所示。根据相关文献确定切削参数,如表1 所示。实验时,分别控制每组中的两个参数保持不变,只改变其中一个参数,观察参数改变对实验结果的影响。

图5 试验现场

表1 试验参数

2 试验结果及分析

2.1 试验结果

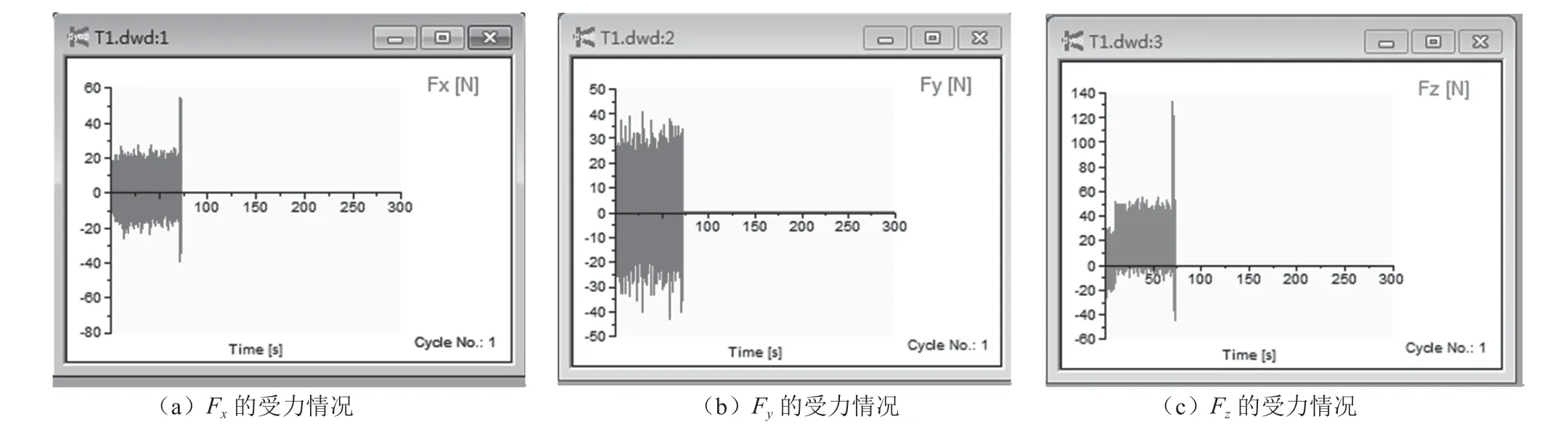

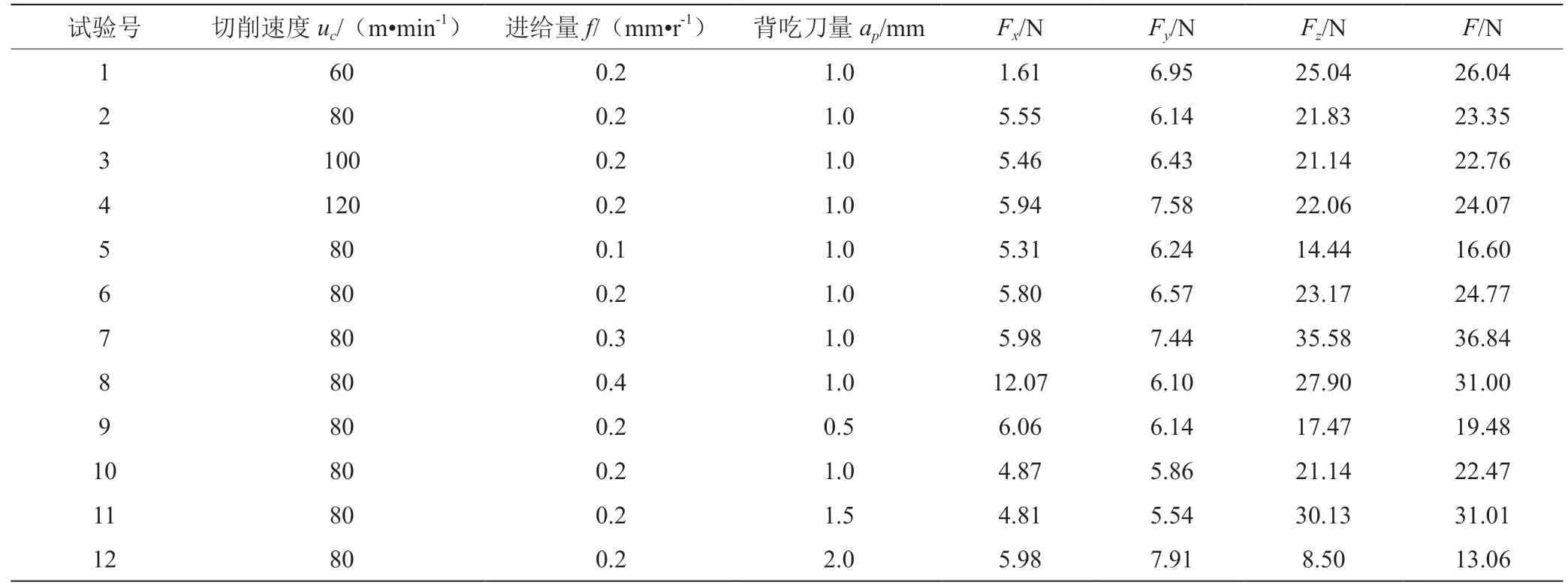

基于试验平台和试验方案进行切削试验,测力仪采集的数据如图6 所示。刀具进入和退出切削过程时,切削力波动明显,取中间较为稳定的阶段,试验方案及结果如表2 所示。

图6 采集的数据

2.2 试验分析

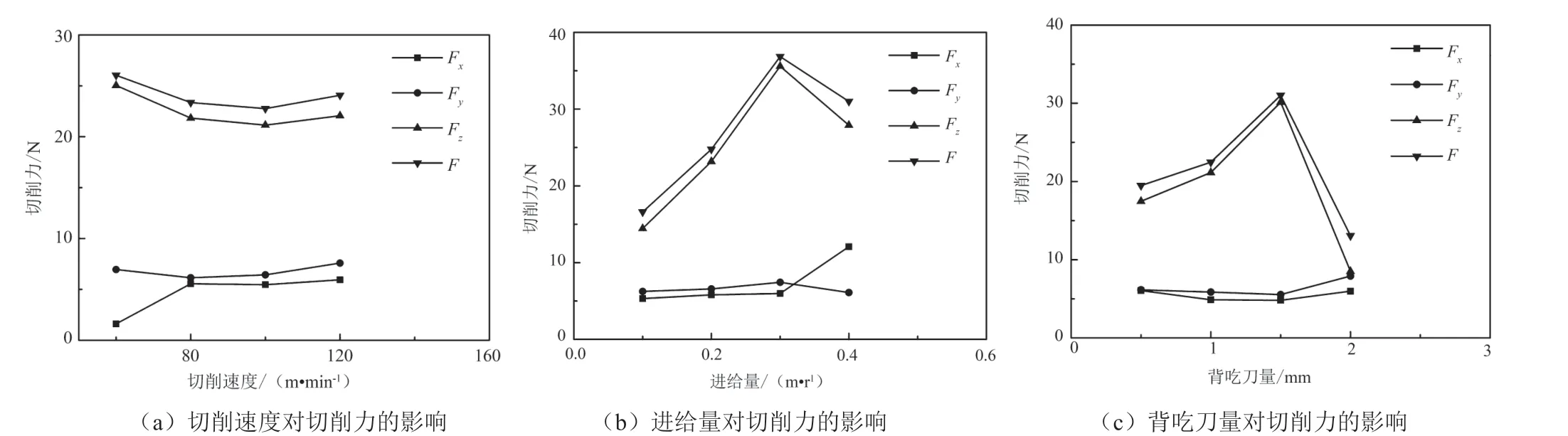

为了研究切削参数对切削力的影响关系,将表2的试验结果用Origin 8.0 分别作出切削速度、进给量、背吃刀量与切削力的关系图,如图7 所示。

表2 试验方案及结果

从图7 可知,随着切削速度、进给量和背吃刀量的变化,Fz占主导作用,决定了切削过程。图7(a)中,随着切削速度逐渐增加,Fx逐渐增加,Fy、Fz和F都先减小后增加(总体呈减小趋势),速度从60 m•min-1增加到120 m•min-1时,F是原来的0.92 倍,降低幅度较小。从图7(b)可知,随着进给量逐渐增加,Fx逐渐增加,Fy、Fz和F都先增加后减小(总体呈增加趋势),速度从0.1 mm•r-1增加到0.4 mm•r-1时,F是原来的1.87 倍,增幅度较小。从图7(c)可知,随着背吃刀量逐渐增加,Fx和Fy先减小后增加,Fz和F先增加后减小,背吃刀量从0.5 mm 增加到1.5 mm 时,F是原来的1.59 倍,增加幅度较小;背吃刀量从0.5 mm 增加到2 mm 时,F 是原来的0.67 倍,降低幅度较小。

图7 切削参数对切削力的影响

3 结语

以切削力为目标,以切削参数为自变量,采用单因素试验方案,利用试验平台进行尼龙棒车削试验,研究了切削参数对切削力的影响规律。在车削过程中,Fz占主导作用,Fx和Fy其次要作用,当进给量和背吃刀量一定时,随着切削速度的增加,切削力降低;当切削速度和背吃刀量一定时,随着进给量的增加,切削力逐渐增加;当切削速度和进给量一定时,随着背吃刀量增加,切削力增加,当背吃刀量增加到2 mm 时,切削力降低。