虎门二桥小半径平曲线钢箱梁安装施工技术

2021-11-23朱小金鲜亮王博杨敏吴建军

朱小金,鲜亮,王博,杨敏,吴建军

(中交二公局第五工程有限公司,陕西 西安 710065)

1 工程概况

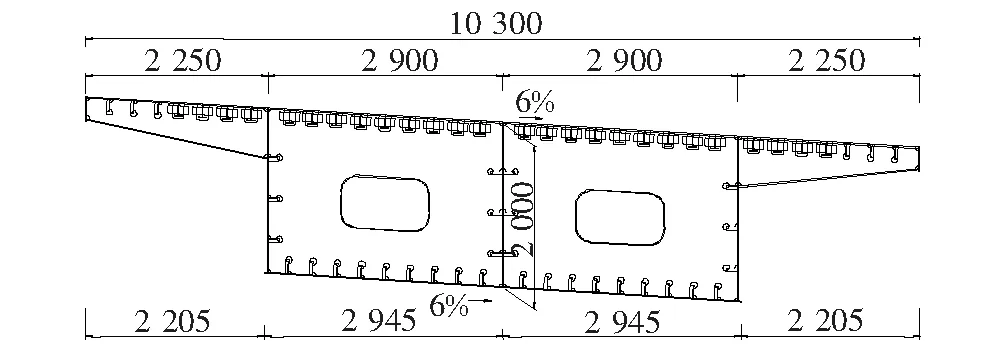

虎门二桥起点东涌互通A匝道6#~8#墩上跨运营中的地铁四号线和3条高压油气管线,平面位于半径200 m的圆曲线上,纵坡为3.34%,成桥桥面为6%单向横坡,采用2×46 m等高度钢箱梁设计(图1)。钢箱梁采用顶底同坡直腹式单箱双室结构(图2),通过整体旋转和在钢箱梁顶面设调平层实现桥面的横坡。钢箱梁顶宽10.3 m,底宽5.9 m,梁高2 m,总重为528 t。

图1 钢箱梁平面布置图(单位:cm)

图2 钢箱梁横断面布置图(单位:mm)

综合考虑地铁运行净空、油气管线防护、场地布置等环境因素,设计推荐采用从8#墩到6#墩进行顶推法施工,设置钢导梁以减小顶推过程中主梁的挠度。

2 施工方案选择

该项目具有以下特点:

(1)两跨钢箱梁同时上跨地铁、高压油气管线,墩位紧贴地铁或管线,可利用空间小,可投入的辅助措施严重受制于环境。除7#墩为与桥面斜交的板式墩外,其他均为圆柱墩,最小墩高达13 m,抗水平推力不足。

(2)受环境的制约,只能从高处(A8)往低处(A6)顶推。若是全部拼装完成后再进行顶推,则拼装阶段和成桥阶段的高差超6 m,需防止顶推过程中“溜坡”。

(3)曲线半径太小,顶推过程中纠偏量大,纠偏频繁,顶推设施需较好地兼顾横向纠偏。

(4)钢箱梁虽然顶、底面平行,但成桥状态下,6#、8#墩支座处箱梁底板横坡为6%,渐变至7#墩中心处底板横坡为6.16%,大横坡增大了钢箱梁倾覆的风险,而横坡的渐变性,增加了顶推施工的难度。

鉴于以上特点,采用传统的拽拉法安装存在以下不利因素:

(1)除7#墩外,无其他适合的拽拉反力点。

(2)拽拉法施工时,要尽可能降低梁底与滑道面之间的摩擦系数以减少拽拉力,而为防止顶推时 “溜坡”,则需考虑增大接触面的摩擦系数,施工时很难取得平衡。

(3)每直线顶进100 mm,横向偏位18 mm,拽拉法施工的横向阻力或纠偏力大,钢箱梁外腹板需要全部加强才能满足纠偏要求。

(4)底板横坡的渐变性,导致拽拉时滑道上的支垫相当繁琐,增大了施工风险。

针对传统拽拉法的不利因素,根据该工程的特点,研发适用于大纵横坡、小曲线半径的专用步履式千斤顶,采用步履式千斤顶顶推施工过孔+整体旋转成坡的方法进行安装。

较传统的拽拉法,步履式顶推具有以下优势:

(1)由于步履式千斤顶属于自平衡体系,顶推施工过程中水平力很小,可采用多点顶推。

(2)顶推施工时,通过竖向顶升顶在滑槽内的纵向移动来带动钢箱梁前移,因此在减小顶与滑槽之间摩擦系数的同时,可以增大顶升顶顶板与钢箱梁之间的摩擦系数,防止“溜坡”;而顶升顶只有通过水平顶推顶的协助才能在滑槽内移动,自带防滑功能,可控性强,安全有保障。

(3)自带纠偏装置,无需额外的纠偏措施,无需对钢箱梁侧面进行加强。

3 步履式千斤顶介绍

步履式千斤顶主要包括水平顶推顶、竖向顶升顶、横向纠偏顶、滑槽、顶板、半球铰、液压泵站系统、分控制系统及总控系统等。位于半球铰上方的顶板与钢箱梁底接触,半球铰支撑在顶升顶上并可转动,以适应纵横坡及曲线梁安装过程中的转动。水平顶推顶通过拉压杆与竖向顶升顶连接,通过顶推顶的推、拉实现顶升顶在滑槽内前进、后退,从而带动顶板上方的钢箱梁前进。滑槽内设置四氟板、涂黄油,以减小摩擦力。两套纠偏顶位于顶升顶的两侧,通过纠偏顶的横向水平推力实现顶升顶的横移,从而实现钢箱梁的横向纠偏(图3、4)。步履顶和临时荷载转移墩的分离设计,也减轻了顶的自重。

图3 步履式千斤顶三维图和效果图

液压泵站采用电动机驱动一台负载敏感变量泵,从变量泵输出的油液经过比例多路阀。由比例阀控制进入各个回路油液的通、断及流量大小,驱动多台千斤顶同时工作,从而实现顶升、移动及纠偏动作。

图4 步履式千斤顶纵轴线坡面图

控制系统采用分布式计算机网络控制系统,由1个主控台、若干个现场控制器、若干传感器、若干数据线及控制线组成。主控计算机根据各种传感器采集到的位移和压力信号,按照一定的控制程序和算法,决定油缸的动作顺序,除了控制集群千斤顶的统一动作之外,还控制各顶的同步性,完成集群千斤顶的协调工作。

同一桥墩上以左边1#顶为主动点及比较基准,右边2#顶为随动点并与1#顶比较,同墩两侧同步精度控制在4 mm之内。以A8墩左边1#顶为主动点及比较基准,其余桥墩的千斤顶与之比较,各墩同步精度控制在5 mm之内。

较常规的步履顶,该专用设备的最大优势在于顶板与顶升顶之间布置有球铰结构,可以同时适应纵坡、横坡和曲线扭转的需要,可始终保持钢箱梁与千斤顶顶板之间全面接触,球铰的大小和转动角度可以根据需要进行设计。

4 安装工艺

4.1 总体安装思路

为降低施工难度,按先解决曲线和纵坡问题、再解决横坡问题的思路进行钢箱梁安装。

第一步:设不带横坡、只有3.34%纵坡的拼装平台,平台布置在R=200 m曲线上;钢箱梁在拼装平台上焊接完成后采用步履式千斤顶顶推。

第二步:顶推到位后落梁,在落梁过程中利用步履式千斤顶整体旋转箱梁至横坡满足设计要求,安装支座,浇筑整体层,完成钢箱梁的安装。

4.2 导梁形式的确定

导梁采用工字形板梁形式,布置2片钢板梁分别与钢箱梁的两条边腹板相连,2片钢板梁之间通过横向联系连接成整体。导梁设计长度为30 m,为顶推跨径L的0.65倍。导梁根部最大惯性矩I1=0.059 m4,主梁的最大惯性矩I2=0.561 m4,导梁与主梁刚度比为I1E/(I2E)=I1/I2=1/9.5。

由于主梁位于平曲线上,且曲线半径较小,选择直线形导梁还是与主梁同半径的曲线导梁,不仅关系到受力安全,还关系到施工的方便性。

(1)直线导梁

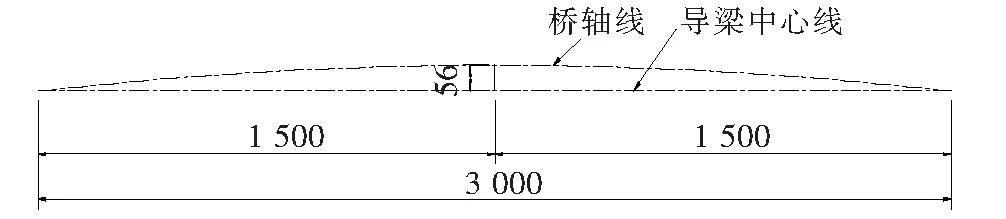

按照规范,对于平曲线连续梁顶推施工,导梁宜设置成直线形,与主梁连接处偏转一定的角度,使导梁前端的中心落在设计线形的中线上,如图5所示。因此导梁与主梁端面之间的夹角为85.7°,导梁中心线的运动轨迹为主梁中心线圆弧对应的30 m弦长的运动轨迹线,弦弧差为56 cm,如图6所示。

图5 直线导梁布置示意图(实线为最终状态,虚线为初始状态)

图6 导梁中心线与桥轴线之间的弦弧差(单位:cm)

(2)曲线导梁

将导梁按照与主梁同半径的曲线制作和安装,使导梁的运动轨迹与主梁的运动轨迹始终相同,如图7所示。

图7 曲线导梁布置示意图(实线为最终状态,虚线为初始状态)

(3)对比

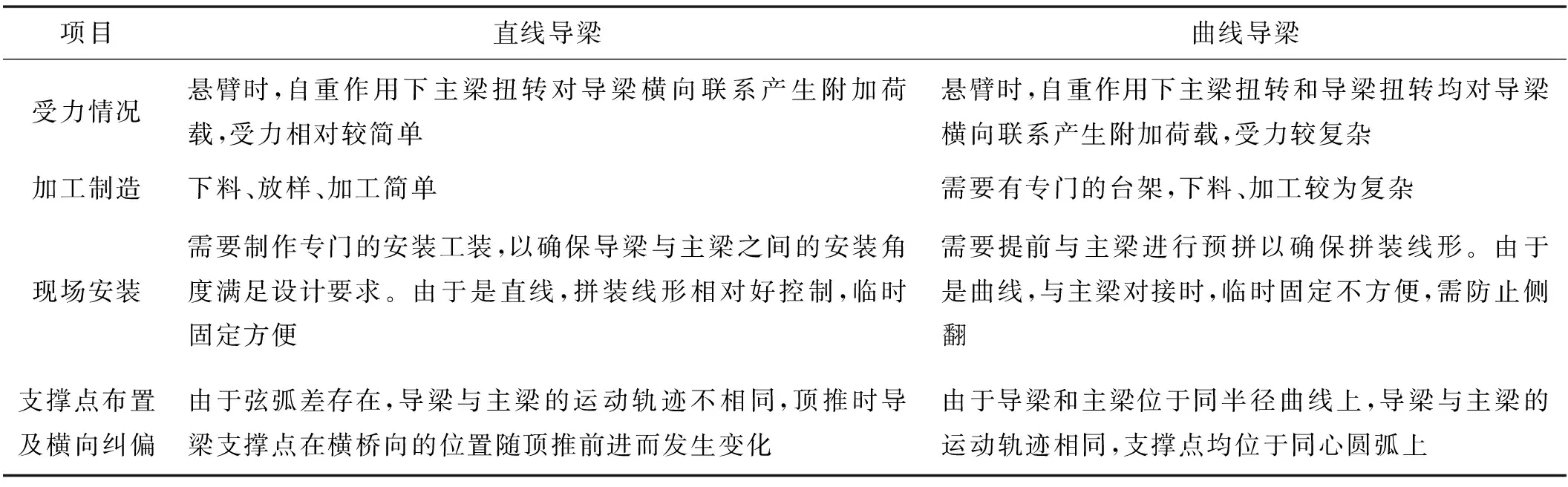

直线导梁与曲线导梁优缺点对比见表1。

表1 两种方案优缺点对比

由表1可知:从受力和安装的角度考虑,直线导梁优于曲线导梁;从顶推过程中支撑点的布置考虑,曲线导梁优于直线导梁。根据现场条件,从施工方便性考虑,选择曲线导梁。

4.3 顶推施工流程

施工前,完成对地铁和油气管线的防护,防护措施满足施工要求。由于墩顶尺寸小,搭设墩旁支架安放千斤顶。

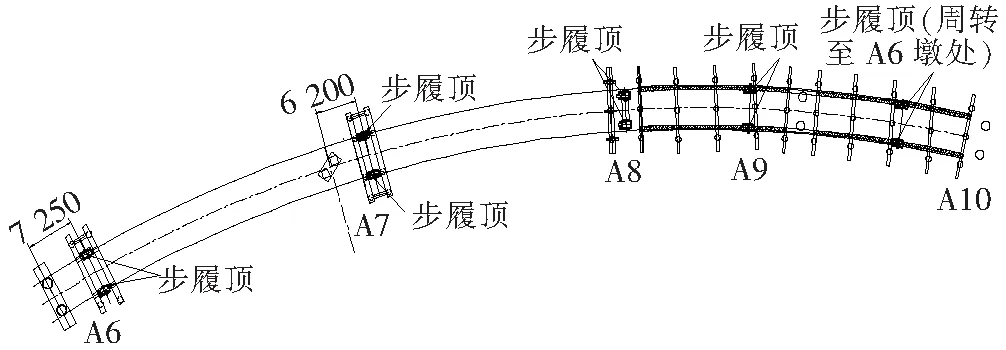

在A8墩大桩号侧搭设60 m长的钢箱梁拼装平台,如图8所示。千斤顶布置在圆弧的切线方向,如图9所示。

图8 拼装平台、墩旁支架及步履千斤顶立面布置图

图9 拼装平台、墩旁支架及步履千斤顶平面布置图(单位:mm)

钢箱梁分节吊装至拼装平台上进行焊接,采用步履式千斤顶进行顶推、就位。顶推时,利用控制系统调控各顶同步作业,碎步慢走,及时纠偏,施工过程中做好相应的应变、应力监测;顶推到位后,调整好纵坡和平面位置,拆除影响落梁的设施,准备落梁,如图10所示。

图10 钢箱梁顶推到位

4.4 落梁

将步履式千斤顶由顶推状态调整至落梁状态,如图11所示。利用步履式千斤顶将钢箱梁落至底板贴近墩顶支座时暂停落梁,实施钢箱梁的整体旋转施工。待旋转至A6、A8墩支座处顶底板横坡为6%时停止旋转,实测钢箱梁顶面横坡满足要求后,将钢箱梁落至支座顶面,再次复测无误后进行支座的安装和顶面混凝土的浇筑,完成安装施工。

图11 落梁千斤顶平面布置图

5 实施情况

第一阶段钢箱梁的拼装长度为54 m,10 d共顶推43.2 m,平均每天顶推4.32 m;第二阶段9 d共顶推44.8 m,平均每天顶推4.98 m。顶推时,按内弧行程∶外弧行程=300 mm∶310 mm控制,每次最大行程310 mm。每个行程实测钢箱梁横向偏位3~4 mm,每天纠偏一次。

钢箱梁旋转时,锁定A6、A8内侧步履顶不动,以此两顶连线作为旋转轴,其他位置的顶升顶顶起钢箱梁使其围绕旋转轴旋转,如图12所示。旋转过程中,旋转半径的不一样导致各处千斤顶的行程不一样。在旋转之前,根据旋转半径算好各自相匹配的行程,防止顶升的不同步而导致脱空,甚至引起钢箱梁破坏或倾覆。为确保安全,旋转时要求各顶实际行程与理论行程之差控制在5 mm内。

图12 落梁时旋转轴示意图(单位:mm)

施工过程中,单点的最大水平纠偏力为10.26 t;单点的最大竖向顶升力为313.92 t,满足监控计算控制值332.83 t(误差为±10%)要求,此时对应的水平顶推力为10.55 t、摩擦系数为0.034。顶推过程中摩擦系数为0.02~0.12,纠偏过程中摩擦系数为0.04~0.07。

实测数据显示:顶推过程中的摩擦系数最大值偏大,最小值偏小。分析原因是在顶进过程中,半球铰通过其转动来适应曲线的同时,也带动了竖向顶升顶在滑槽内的偏位,使滑槽侧壁对竖向顶升顶的纵向移动产生阻力,导致摩擦系数偏大;在正常顶进过程中,由于有下坡的存在,减少了水平顶推力,导致摩擦系数偏小。

根据摩擦系数分析可知:旋转过程中箱梁在自重作用下有带动竖向顶升顶在滑槽内滑动的趋势。因此在旋转之前,利用两侧横向纠偏顶固定竖向顶升顶。

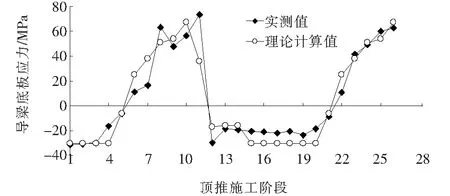

顶推时对导梁底板应力进行了监测,根据监测数据显示,底板实测应力与理论计算值基本相同,如图13所示。落梁完成后,实测钢箱梁顶面高程与理论高程基本一致,最大误差在2 mm以内。

图13 导梁底板应力实测值与理论值对比

6 结语

虎门二桥东涌互通A 匝道桥是同时具备大纵坡、大横坡、小半径平曲线钢箱梁顶推施工案例,在国内外极为罕见,施工环境恶劣,安全风险巨大。施工采用步履式千斤顶成功完成200 m曲线半径箱梁顶推安装施工,成桥后各项指标满足设计及规范要求,为类似工程的实施积累了施工经验,具有很好的借鉴作用。