盘式刹车与齿轮耦合动力学模型及动力学行为

2021-11-22韦尧中沈银华

韦尧中,向 东,沈银华

(清华大学机械工程系,北京 100084)

1 前言

以驱动装置,变速齿轮箱,盘式刹车装置,负载为传动形式的传动链形式广泛存在于汽车、风电装备中。传动链经常会受到盘式刹车装置紧急刹车的影响,如风电传动链会因为风机部件故障和风速异常等原因紧急刹车。紧急刹车时会给传动系统带来冲击力和冲击力矩,给与其固联的齿轮副带来非正常工况,齿轮系统在这种非正常工况下表现出异常振动,甚至出现轮齿非正常啮合等现象,影响齿轮正常寿命,需要对其进行研究。

国内外众多学者在齿轮啮合过程、刹车系统刹车过程的动力学行为进行了大量研究。文献[1]通过沿齿宽方向切片将斜齿轮转换成沿齿宽分布的直齿轮计算斜齿轮时变啮合刚度。文献[2-3]在齿轮动力学行为计算过程中考虑摩擦力影响,表明摩擦力是啮合过程重要影响因素。文献[4-5]在计算过程中考虑轮齿齿侧间隙,并证明其在齿轮啮合过程中的影响。盘式刹车系统研究方面,文献[6-7]建立盘式刹车装置刹车盘和摩擦片的动力学模型,并考虑二者间时变摩擦系数计算得到刹车过程中的转矩波动等情况。上述研究均在齿轮啮合、盘式刹车系统刹车过程建立了精确的计算模型,但都是针对各个部件本身进行讨论,缺乏二者耦合情况下动力学行为的研究。

建立包含驱动装置、齿轮箱、刹车系统、负载的耦合多体动力学模型以表征二者耦合情况下系统的动力学行为。同时为精确表征行为细节,对刹车系统和齿轮系统均进行详细建模。在对刹车系统建模过程中考虑刹车盘摩擦系数变化,在对齿轮系统建模的过程中,考虑齿轮副啮合过程的时变啮合刚度,齿侧间隙和摩擦力等主要因素,并考虑发生拍击轮齿两侧啮合刚度及力方向的差异。之后以某实验台为具体对象进行仿真分析并进行实验验证,对比实验和仿真刹车过程中振动、转速转矩变化等信息验证模型的准确性。

2 传动链多体动力学模型

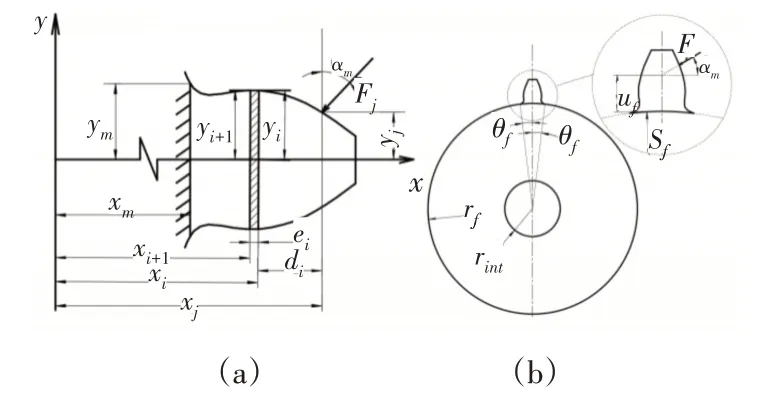

包含驱动端、单级平行轴齿轮箱、刹车系统、负载的多体动力学模型,如图1所示。

图1中:从左下至右上的传动部件依次为原动机、传动轴、主动齿轮、被动齿轮,传动轴、刹车装置和负载。图中:y轴方向与正常啮合啮合面方向重合。其中主动斜齿轮为大齿轮且为右旋齿轮。动力学方程表示为:

图1 多体动力学模型Fig.1 Dynamic Model

式中:Ji,θi,mi,xi,yi,zi—部件i的转动惯量,转角,质量,x轴,y轴和z轴方向的位移,下标i=p,g,b1,b2,1,0—对应小齿轮,大齿轮,刹车系统摩擦片,刹车系统摩擦盘,负载端和驱动端。kij,cij—部件i在j方向上的支撑刚度和阻尼,i的含义与上文相同,j=x,y,z分别对应x轴,y轴和z轴方向;Fj—啮合力在j方向上的分力;T0(t)—驱动转矩;N(t)—摩擦片制动压力;μ—刹车系统摩擦系数;Mpy,Mgy—啮合力对大小齿轮的弯矩;Mfp,Mfg—两个齿轮摩擦力矩;fij—齿轮i在j方向上的摩擦力。

模型中的啮合力和摩擦力随齿轮啮合情况变化。其中,啮合力受到啮合状态、齿轮啮合刚度的影响,二者均为时变量。摩擦力与接触点啮合力、运动状态和几何形貌有关,也是时变量。下面介绍齿轮啮合状态、时变啮合刚度影响下啮合力计算方法,与啮合力、运动状态和几何形貌相关的摩擦力计算方法以及刹车盘变摩擦系数计算方法。

2.1 啮合力计算

啮合力大小与图1中P,G两点相对位移有关,由二者几何位置关系可得两点相对齿面法向位移和相对速度为:

式中:=yp+zptan(βb)+θprpb—小齿轮在y方向上的位移;=yg+zgtan(βb)+θgrgb—大齿轮在y方向上的位移;e—啮合误差;βb—基圆螺旋角;rpb,rgb—小齿轮和大齿轮基圆半径。

由于齿轮存在图2所示齿侧间隙2b,文中b=10-5mm,当啮合点间相对位移大于二分之一侧隙即δ>b时,主动齿轮正常啮合齿面参与啮合,当-b<δ<b时,为脱齿状态,轮齿间不接触,δ<-b时为非正常啮状态,主动齿轮齿背参与啮合。

图2 齿侧间隙示意图Fig.2 Backlash of Gear Pair

啮合力计算采用KELVIN-VOIGT模型,可表示为:

km与齿轮实时啮合位置有关。对直齿轮,详细计算方法见文献[8],计算过程中需计算轮齿弯曲刚度和齿根附加变形刚度,二者计算使用参量分别见图3(a)和图3(b),由于计算过程中均用到关键啮合参数αm,而,其中αi—该点的压力角,s,r,αn—分度圆齿厚、半径和压力角。故将啮合点压力角作为刚度计算重要中间参量。

图3 齿轮弯曲刚度和齿根附加变形刚度计算参数Fig.3 Parameters of Bending Stiffness and Fillet-Foundation Stiffness

对斜齿轮,啮合刚度解析算法采用沿齿宽方向切片的方法处理,具体方法见文献[1]。切片后,各个齿片啮合刚度按照直齿轮计算,各个齿片啮合位置以端面为基准,可根据啮合面内各个齿片啮合点与端面啮合点相对位置求出,并依此求出各个齿片啮合点的压力角,将各个齿片看成直齿轮进行计算,最后通过各个齿片啮合刚度加和即可求出km,如式(5)。

式中:n—沿齿宽切片数目,kbgj,kfgj,kbpj,kfpj—第j片啮合轮齿的大齿轮轮齿弯曲刚度,齿根附加变形刚度,小齿轮轮齿弯曲刚度,齿根附加变形刚度。kh为接触刚度,以上参数计算均按照直齿轮计算方法,在此不做赘述。

由于轮齿发生拍击时,同一轮齿位置齿面和齿背对应的啮合刚度不同,需分别计算,如图4所示。正常啮合线为N1N2,啮合点为A点。齿背啮合时啮合线为M2M1,啮合点为B点,前文所述啮合刚度计算时通常使用啮合点压力角,两个点的压力角转换关系为:

图4 正常及非正常啮合过程Fig.4 Normal and Abnormal Meshing Process

式中:αA,αB—啮合点A和啮合点B的压力角;sgb—大齿轮基圆齿厚;sN1M1—大齿轮N1M1段弧长。

2.2 齿轮啮合摩擦力计算

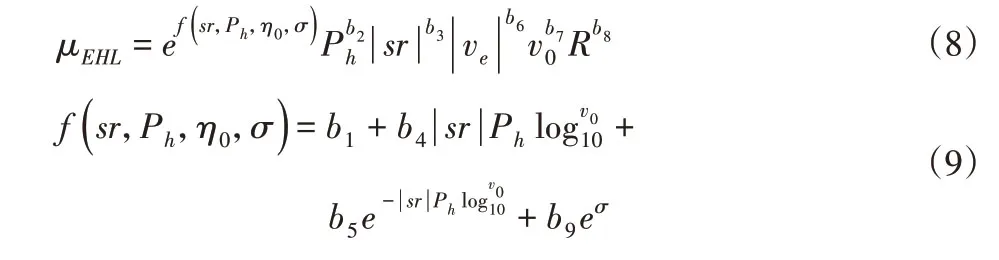

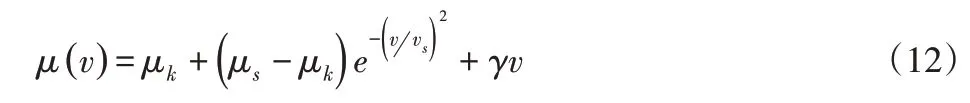

根据文献[3]提出的算法,齿轮摩擦系数为:

式中:μ—齿轮间摩擦系数;

μBDR—边界油膜弹流润滑平均系数,取0.08。

μEHL—全油膜润滑平均摩擦系数。参考文献[9],计算式如下:

式中:sr—齿轮副滑滚比;

ve—齿轮相对滑动速度;

η0—常温下润滑油动力粘度;

σ—齿廓表面粗糙度均方根;

σp和σg—大小齿轮表面粗糙度;

R—啮合点出处当量曲率半径,其中rg,rp—大小齿轮啮合处曲率半径,bk取值,如表1所示。Ph—最大赫兹接触应力,0.5。

其中,Fn—表面收到的实际压力;E—弹性模量;ε—泊松比;L—齿宽;Tmin最小油膜厚度计算如下[10]:

式中:vm—齿面平均速度。

对斜齿轮每一个啮合点的啮合力、速度和曲率半径关系各不相同,利用前文所述切片方法将齿轮沿齿宽离散,对每个齿片按照直齿轮处理即可求得各个啮合点的摩擦计算条件。当齿轮处于正啮合状态时,;齿背啮合时,方向根据齿面切向相对值确定。Mfg,Mfp使用各个啮合点摩擦力与摩擦力臂乘积计算得到,在此不赘述。

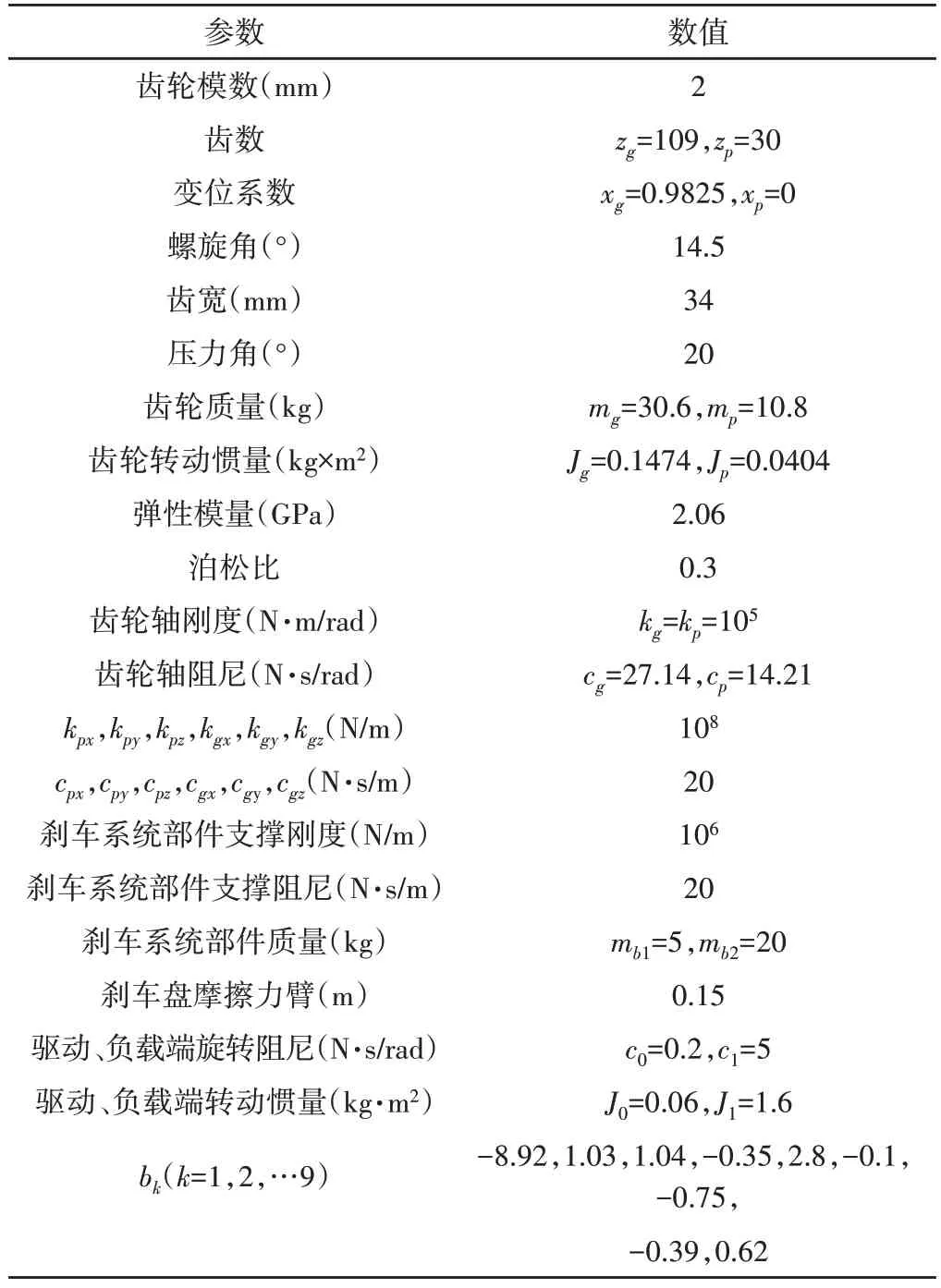

2.3 刹车盘摩擦力计算

刹车盘摩擦系数计算采用经典STRIBECK 模型[11],刹车盘与摩擦片相对速度为0时为粘滞状态,此时摩擦力计算式如下:

式中:fs—最大静摩擦力;

fe—切向力。

当相对速度不为0时,摩擦系数计算如下:

式中:μk—滑动摩擦系数,取0.25;

μs—最大静摩擦系数,取0.4;

v—摩擦块和刹车盘的相对运动速度;

vs—STRIBECK 速度,文中取10m/s;γ—粘性系数,文中取0.0009,摩擦力方向由二者相对速度方向确定。

3 求解结果及验证

3.1 仿真参数及载荷

仿真参数设定,如表1所示。表1中大小齿轮质量和转动惯量均将固联的齿轮轴和联轴器计算在内,参数符号与前文相同。

表1 仿真参数Tab.1 Simulation Parameter

驱动转矩和摩擦片压力随时间变化,如图5所示。其中驱动转矩T0曲线根据实际驱动转矩曲线,如图6所示。

图5 仿真载荷曲线Fig.5 Simulation Load Curve

图6 实验载荷曲线Fig.6 Experiment Load Curve

由于关注刹车过程,实际运行时扭矩上升状态和扭矩平稳状态时间压缩,但保持原有变化趋势,用9段不同的函数表示,摩擦片压力Fn用3段函数表示。式(1)所示动力学方程使用NEWMARK法解,时间步长取10-7s,仿真时间1.2s,轮齿沿齿宽方向切片数为200,当转速下降到0时,根据实验情况将负载端抱死。

3.2 仿真结果及讨论

根据前文所述仿真参数和仿真条件,计算得到P,G两点相对位移差δ,从动齿轮转速和y轴方向加速度分别如图7(a),7(b),7(c)所示。图7(a)中,δ>10-5mm时,主动齿轮正常啮合齿面参与啮合,当-10-5mm <δ<10-5mm 时,轮齿间不接触,δ<-10-5mm时为非正常啮状态,主动齿轮齿背参与啮合。由图7可以看出,第0.884s时,从动轮转速降到6.6rad/s,同时,齿轮轴向加速度增大,之后齿轮开始出现脱齿,齿面出现碰撞,当齿轮转动停止时振动最大。刹车过程使齿轮转速降低,当转速低至一定程度时,轮齿出现拍击,并造成振动幅度增大。

图7 接触点相对位移、转速、转矩仿真结果Fig.7 Simulation Results of Contact Points Relative Displacement,Rotating Speed and Torque

3.3 仿真结果验证

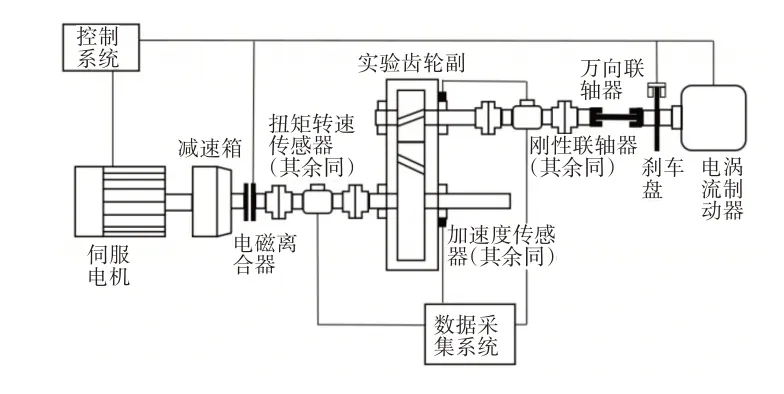

针对图1所示多体动力学模型搭建动力学实验台,实验台结构简化图,如图8所示。实验台结构参数与表1保持一致。实验台测量参数为输入轴转矩,输出轴转速,从动轮轴端振动。

图8 实验传动台结构图Fig.8 Experiment Drive Train Structure

实验台输出轴转速,输出轴轴端振动情况,如图9所示。图9中,刹车时间为第4.76s,由于电磁离合器的并未完全消磁,使得电机依旧能够提供转矩使得转矩上升。根据图9(a)和图9(b)当输出轴转速下降到170r/min时,从动齿轮轴端振动增大,当输出轴转速为0时,振动达到最大,之后逐渐衰减,与仿真过程一致。

图9 转速、转矩实验结果Fig.9 Experiment Result of Rotating Speed and Torque

4 结论

通过建立齿轮、盘式刹车装置的耦合动力学模型,通过仿真计算揭示盘式刹车装置在制动时,齿轮在低速状态会产生拍击现象,并造成轴端振动加剧。之后通过搭建与模型一致的实验台,并进行刹车实验,实验结果表明,紧急刹车过程中当齿轮转速降低到一定程度时,齿轮轴端振动会加剧,齿轮在该状态下发生了非正常啮合,说明本文所述仿真模型可以分析齿轮和盘式刹车系统耦合动力学行为。

并通过仿真和实验说明在刹车工况下,齿轮在低转速时会发生非正常振动现象,影响齿轮啮合。研究结果为今后优化刹车策略提供模型支撑。