连续梁三跨式双T构同步胶拼架桥机设计优化与施工*

2021-11-22牛子民许志忠

吴 俊,牛子民,许志忠

(中铁北京工程局集团有限公司,北京 102308)

0 引言

近年来,随着预制装配施工技术的兴起,桥梁施工正逐步由部位构件预制架设向全装配预制结构体系一体化建造技术发展,实现桥梁构件预制生产的标准化、工厂化、装配化、机械化[1]。目前,梁体节段预制拼装技术已越来越广泛应用,但连续梁存在跨度大、自重大、预应力体系复杂等特点,预制节段半联满挂或半联多节段悬拼时,对拼装设备要求高,工艺复杂,施工风险高。

连徐高速铁路东海特大桥(32+48+32)m连续梁采用三跨式双T构同步胶拼方法建造。通过结构优化的架桥机,实现前后半联分别对称悬臂拼装,能大幅度减少架桥机吊挂质量,有效降低拼装施工中的风险,规避过孔风险,减小对架桥机性能的要求。同时,可及时联测2个T构的三维坐标及应力、应变等,保证成桥线形符合设计要求。

1 设计概况

东海特大桥全长34 147.245m,是新建连云港—徐州高速铁路重点工程。(32+48+32)m连续梁采用等高度箱梁节段预制胶装,采用环氧树脂胶接缝,接缝面剪力键采用梯形密键布置形式。梁体截面中心处梁高3.035m,顶宽12.6m,底宽5.5m。梁体共计预制40个节段,其中0号块单独预制,中跨8个预制节段,边跨11个预制节段。中墩墩顶0号块重143.3t,边墩墩顶11号块重124.4t,其余节段最大吊重为91.9t,中跨跨中合龙段长1m。

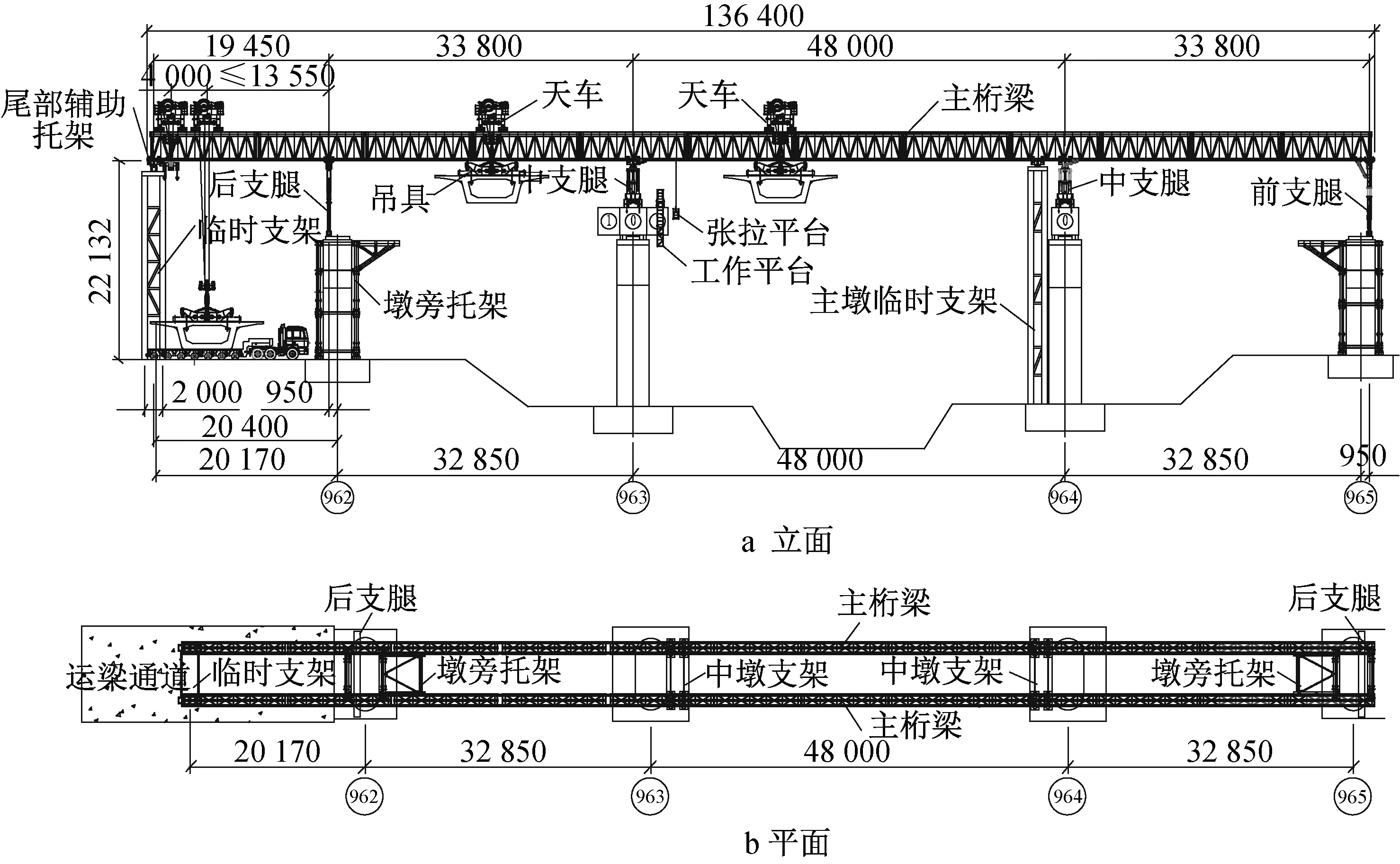

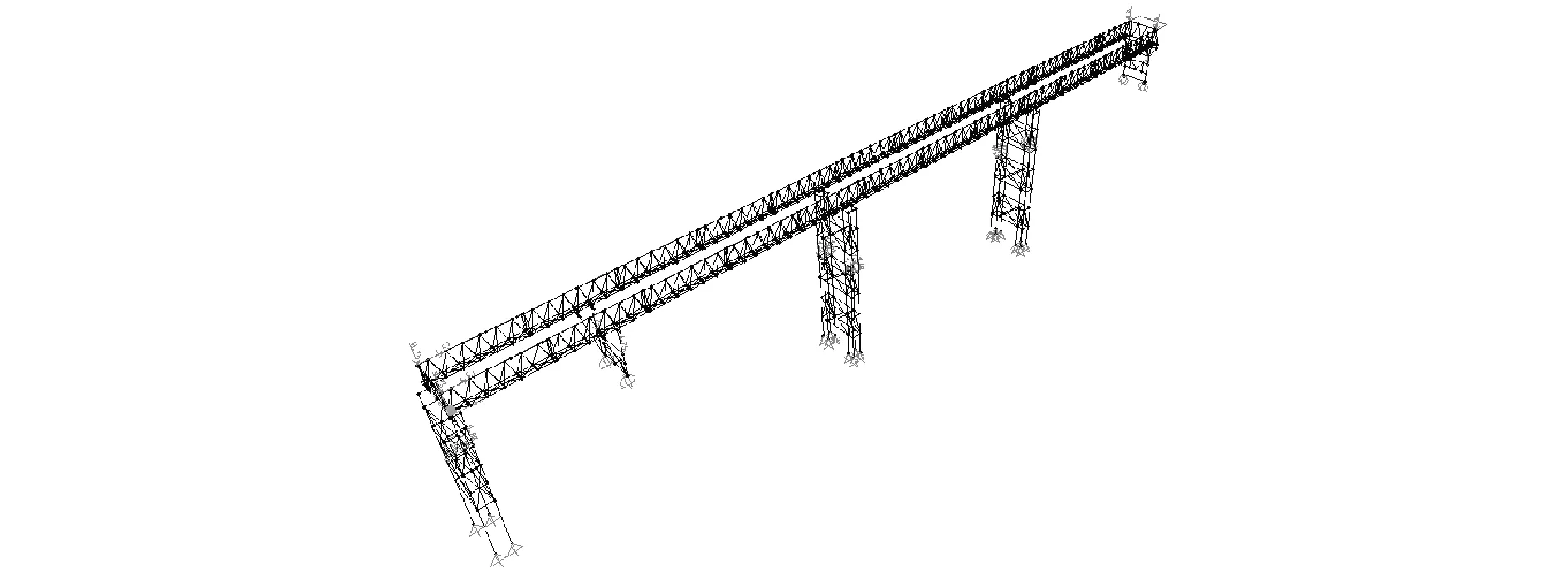

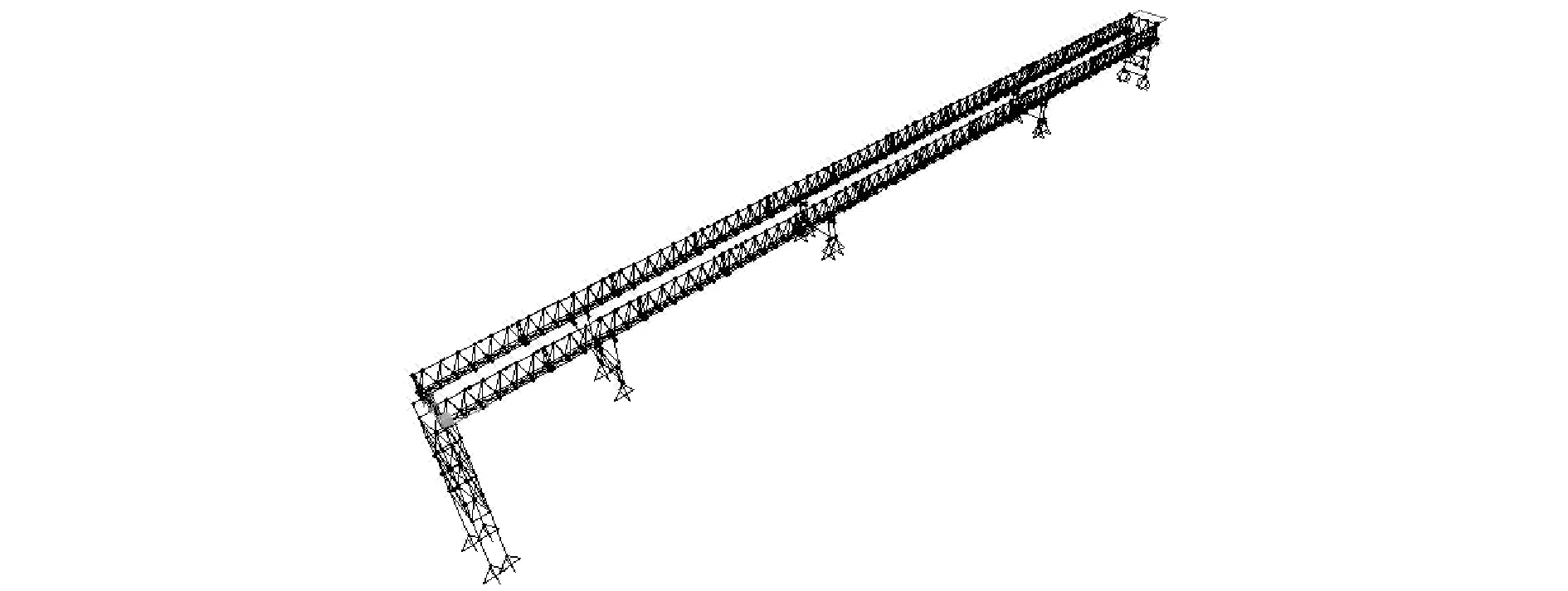

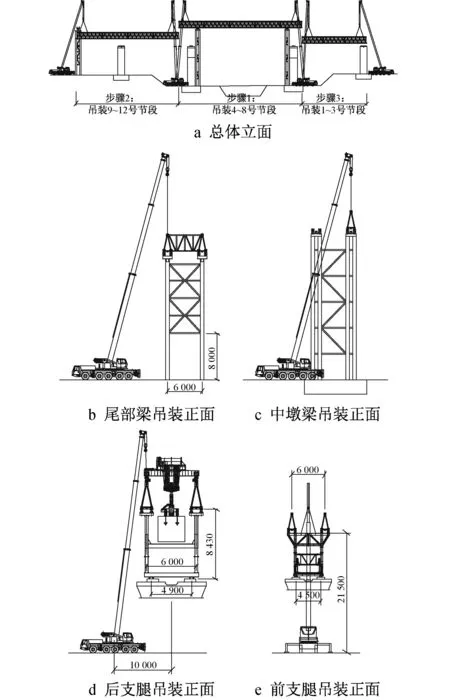

三跨式双T构同步胶拼施工采用结构优化的LHP56B型架桥机,总长度136.4m,主要构件包括主桁梁、前支腿、中支腿(中墩临时支架)、后支腿、尾部临时支架、墩旁托架、天车(含吊具)、工作平台、电气系统及液压系统等,如图1所示。

图1 架桥机拼装总体立面与平面

2 节段拼装架桥机方案比选

目前,国内用于连续梁预制节段拼装的架桥机主要有2种,一种是以郑阜高速铁路周淮特大桥(40+56+40)m连续梁为代表的半联节段梁依次满挂悬拼胶接式架桥机[2],另一种是以京唐城际铁路潮白河特大桥(48+80+48)m连续梁为代表的半联节段梁一次多节段对称悬拼胶接式架桥机[3]。

结合2种架桥机形式,并依据梁体结构设计、施工特点及工期等,对节段拼装架桥机选型提出以下2种优化方案。

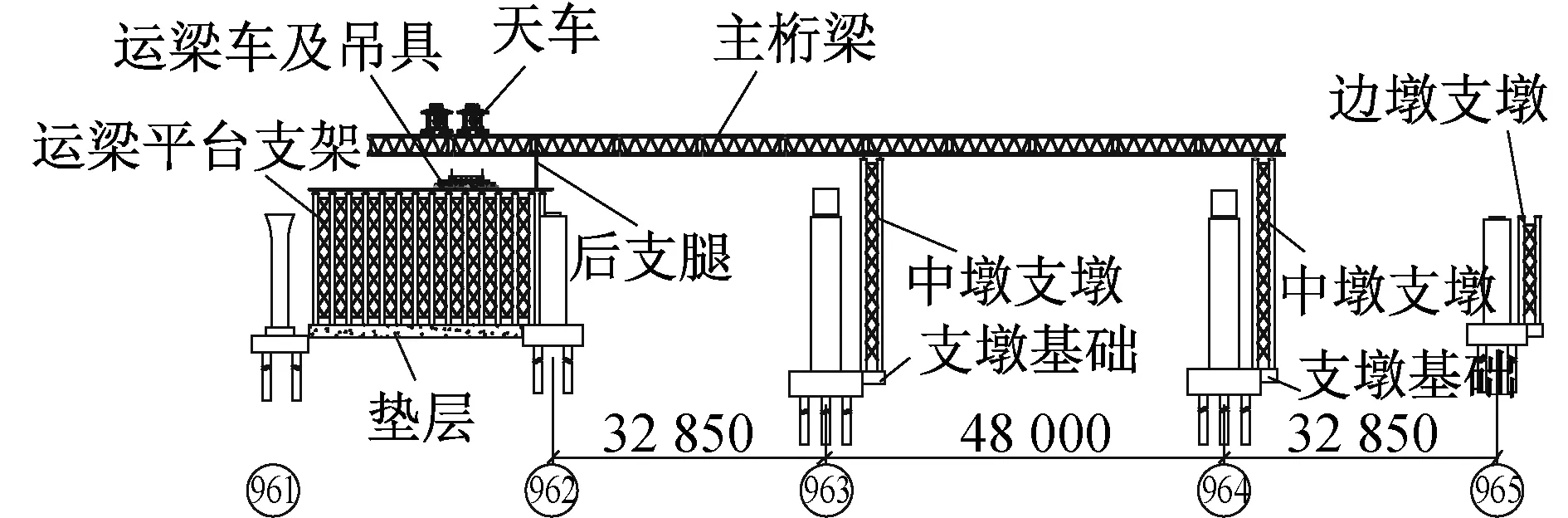

1)方案1 架桥机半联单T构布置,临近孔跨设置运梁平台,如图2所示。一侧T构0号块两侧一次平衡悬臂拼装3对节段,再拼装边跨,架桥机纵移过孔后拼装另一侧T构及边跨,最后中跨现浇合龙。

图2 架桥机半联布置总体立面

2)方案2 将架桥机半联布置优化为全联三跨式布置,增加尾部临时支架便于提梁上桥。0号块固定后,2个T构同步对称悬臂胶拼1对节段,施作预应力形成悬臂梁后即可卸除吊具。中跨现浇合龙后,拼装不平衡节段和边跨节段。

2种方案比选分析情况如下。

1)成本对比分析 方案1运梁钢平台共耗钢管柱、工字钢等钢材约203t,运梁钢平台预计搭设完成时间约20d,需增加吊梁设备提梁上桥及1台运梁车喂梁。方案2尾部设置临时支架共耗钢管柱、工字钢等钢材约9.2t;临时支架搭设完成时间约5d;尾部增加辅助支腿,梁段采用天车直接提运胶装,减少提运上桥设备。

2)风险管控对比分析 方案1一次吊装3对节段,相对一次吊装1对节段,架桥机承重较大,对主桁梁强度要求较高;悬装3对节段预应力张拉1次,存在换钩及吊杆装卸过程,施工工艺控制要求高;架桥机过孔,对梁体悬臂端预应力体系要求高,且存在过孔风险;半联T构先后施工,不能进行联测。方案2一次吊装1对节段,能有效减小主桁梁的吊重,可减少架桥机用钢量,并在同等条件下增大主桁架跨度;吊具在永久预应力张拉后拆除,施工风险较小;采用三跨双T构同步胶拼,避免架桥机纵移过孔风险;双T构同步胶拼,可对2个T构进行联测,减少胶拼误差,能有效控制成桥线形。

综合上述分析,现场采用方案2 三跨式双T构同步胶拼架桥机方案。

3 架桥机优化设计

采用SAP2000建立架桥机计算模型进行模拟加载分析。计算荷载主要考虑自重振动荷载Ф1PG、起升动荷载Ф2PQ、架梁时的纵向风荷载及横向风荷载、天车重载走行纵向启(制)动水平惯性力和1.5%纵坡架梁时自重水平分力及吊重水平分力。

结合工程特点,进行架桥机过孔稳定性和横向稳定性验算,抗倾覆安全系数取1.5;采用许用应力设计法设计架桥机金属构件,按A类荷载组合[4],强度安全系数取1.48。

3.1 架桥机抗倾覆稳定性验算

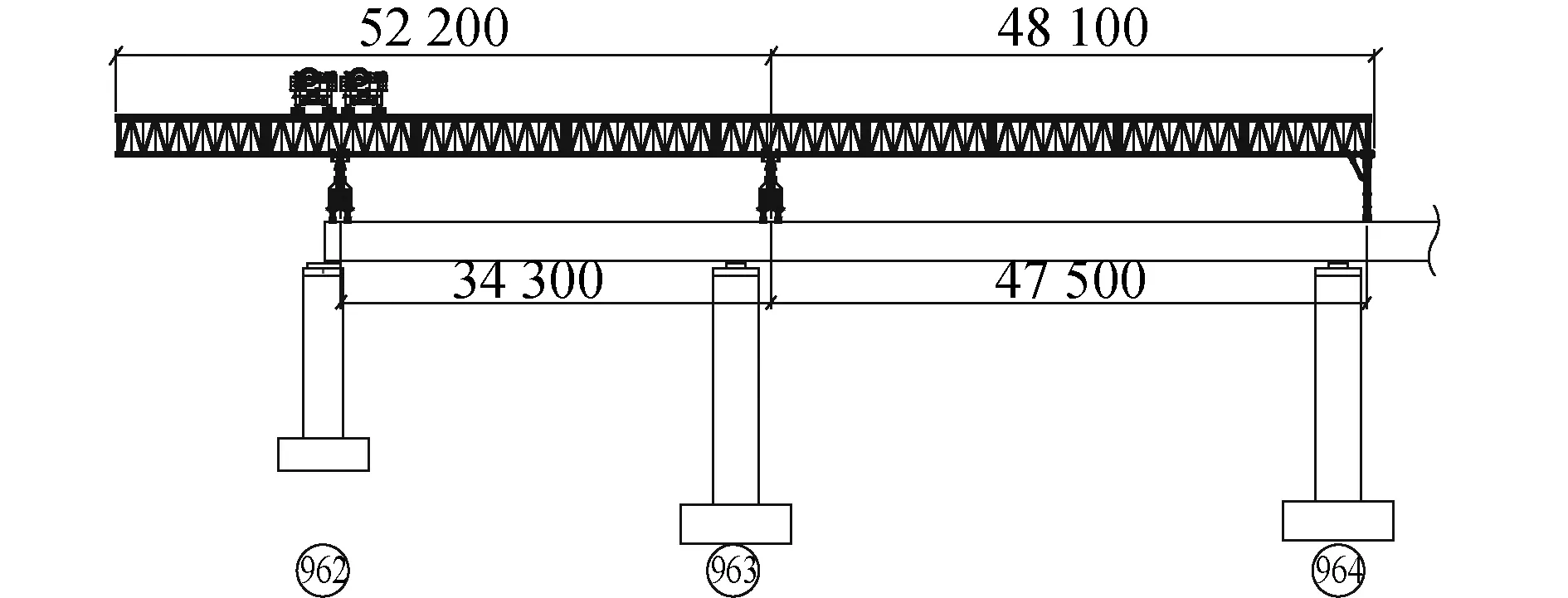

1)纵向稳定性 由于受场地限制,架桥机需倒退拆除,最不利工况出现在架桥机过孔、主梁退出48m跨前,此时前支腿尚未拆除,如图3所示。由计算可知,倾覆力矩1 947kN·m,稳定力矩3 213.7kN·m,稳定系数1.65>1.5。因此,满足要求。

图3 架桥机后退过孔立面

2)横向稳定性 按最不利工况考虑,取非工作状态下、按沿海地区计算风荷载,架桥机未采取固定措施,架桥机前支腿横向支点间距最小为4.5m,考虑天车横向偏移0.3m,并假设所有横向风荷载均作用在主梁顶部,如图4所示。由计算可知,倾覆力矩3 884.3kN·m,稳定力矩8 868.6kN·m,稳定系数K=2.3>1.5。因此,满足要求。

图4 架桥机后退过孔前支腿正面

3.2 架桥机各部位验算

1)0号节段吊装时架桥机计算模型如图5所示。架设0号段时架桥机计算工况有:天车尾部吊梁,天车吊梁经过各跨跨中,天车吊梁经过后支腿及中墩临时支架。①前天车吊0号块至后跨跨中时,964号墩支架受竖向力最小,计算模型如图6所示。由模型计算可知,倾覆力矩567.8kN·m,稳定力矩789kN·m,在满足抗倾覆稳定系数K≥1.5的条件下,则承台上单个立柱预埋件抗拔力Ps≥41.8kN。现场立柱与承台预埋钢板焊接,每个预埋件抗拔力≥100kN,且上部利用2道桥墩中部预留的孔道,用φ40精轧螺纹钢将支架与桥墩紧固。②前天车吊梁至964号墩支架时,支架各立柱反力最大,如图7所示。

图5 0号段吊装工况计算模型

图6 964号墩的支架稳定性模型计算

图7 964号墩的支架各立柱反力

由模型计算可知,立柱内力最大为520kN。单侧φ630×10钢管立柱强度26.7MPa,整体稳定性强度27.6MPa,均小于需用应力,因此满足要求。

2)对称节段吊装时架桥机计算模型如图8所示。架设T构时架桥机计算工况有:①前天车尾部吊梁;②前天车吊梁经过后支腿;③2台天车吊梁安装1号块;④前天车吊梁靠近前支腿处;⑤单台天车吊梁至48m跨中位置;⑥2台天车吊重分别位于48,32m跨跨中位置。

图8 T构架设工况计算模型

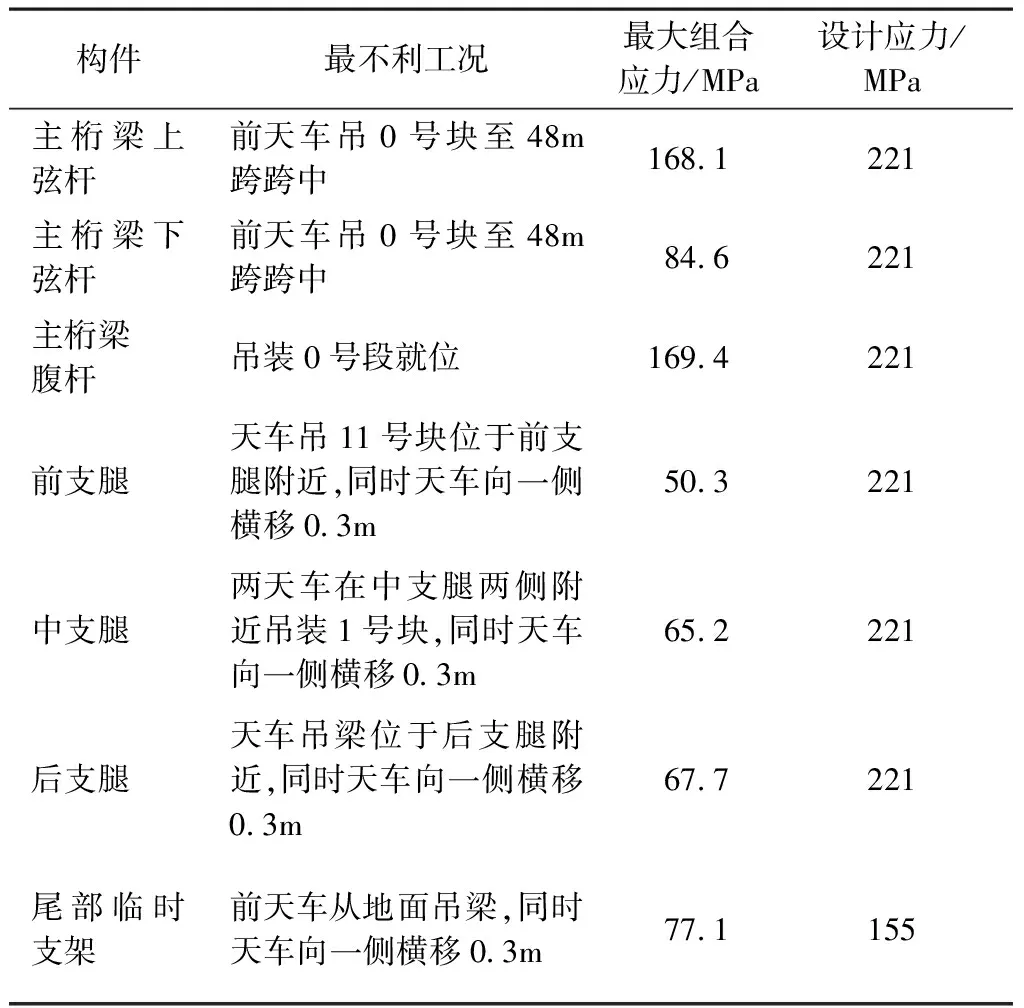

由模型计算可知,架桥机主桁梁与前、中、后支腿及其他各构件受力分析如表1,2所示。

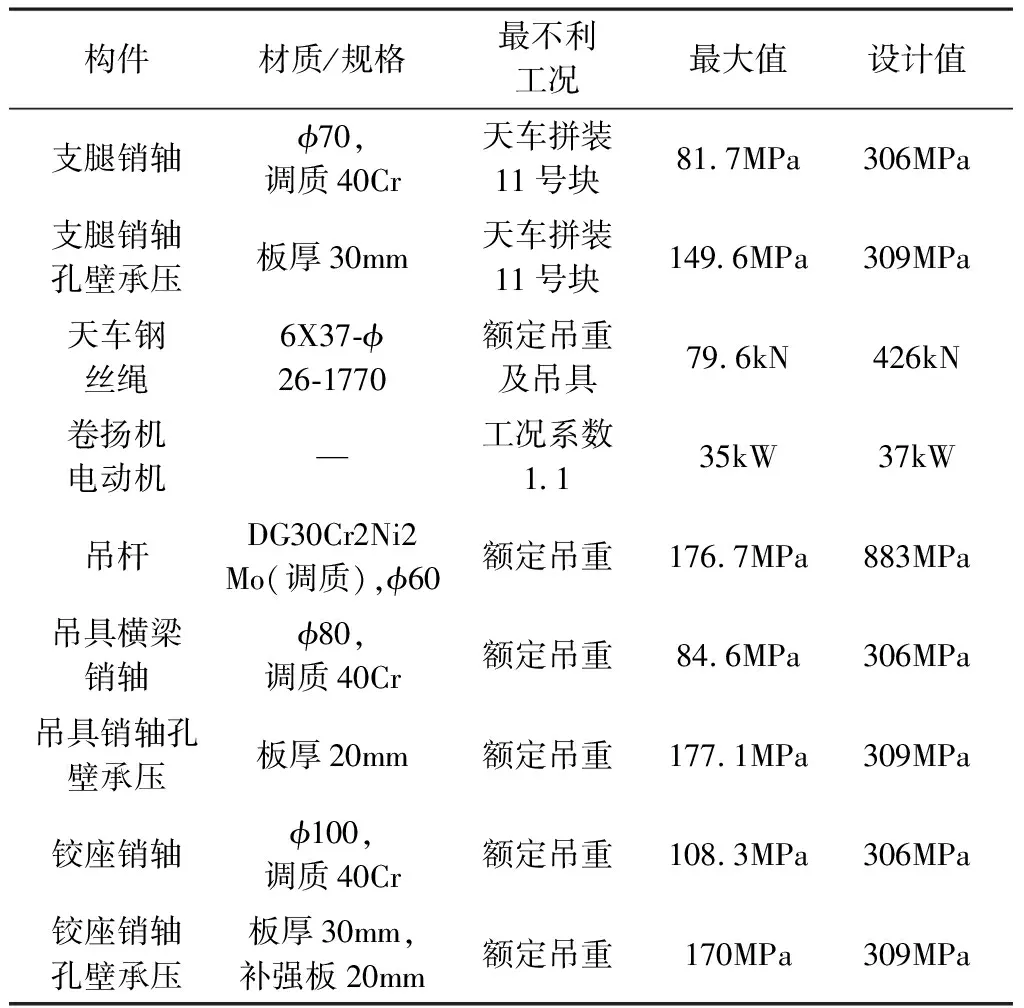

表1 架设工况下主要构件结构分析

表2 架设工况下其他构件结构分析

3.3 墩旁托架验算

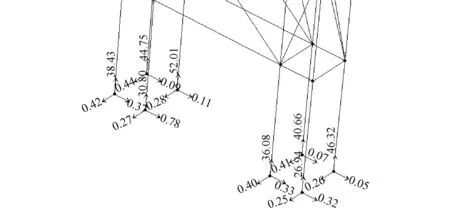

墩旁托架采用SAP2000建立计算模型。设计荷载主要考虑托架自重、10号块、11号块及每节底部4个支撑块自重和水平力。其中,荷载安全系数取1.5;混凝土预制节段自重偏差系数取1.05;顺桥向、横桥向水平分力取预制节段自重的5%,作用于支架顶部节段的支撑部位。经软件分析,托架挠度最大变形1.5mm,墩旁托架应力比值输出均<1,如图9所示。

图9 墩旁托架计算应力比值

4 架桥机拼装

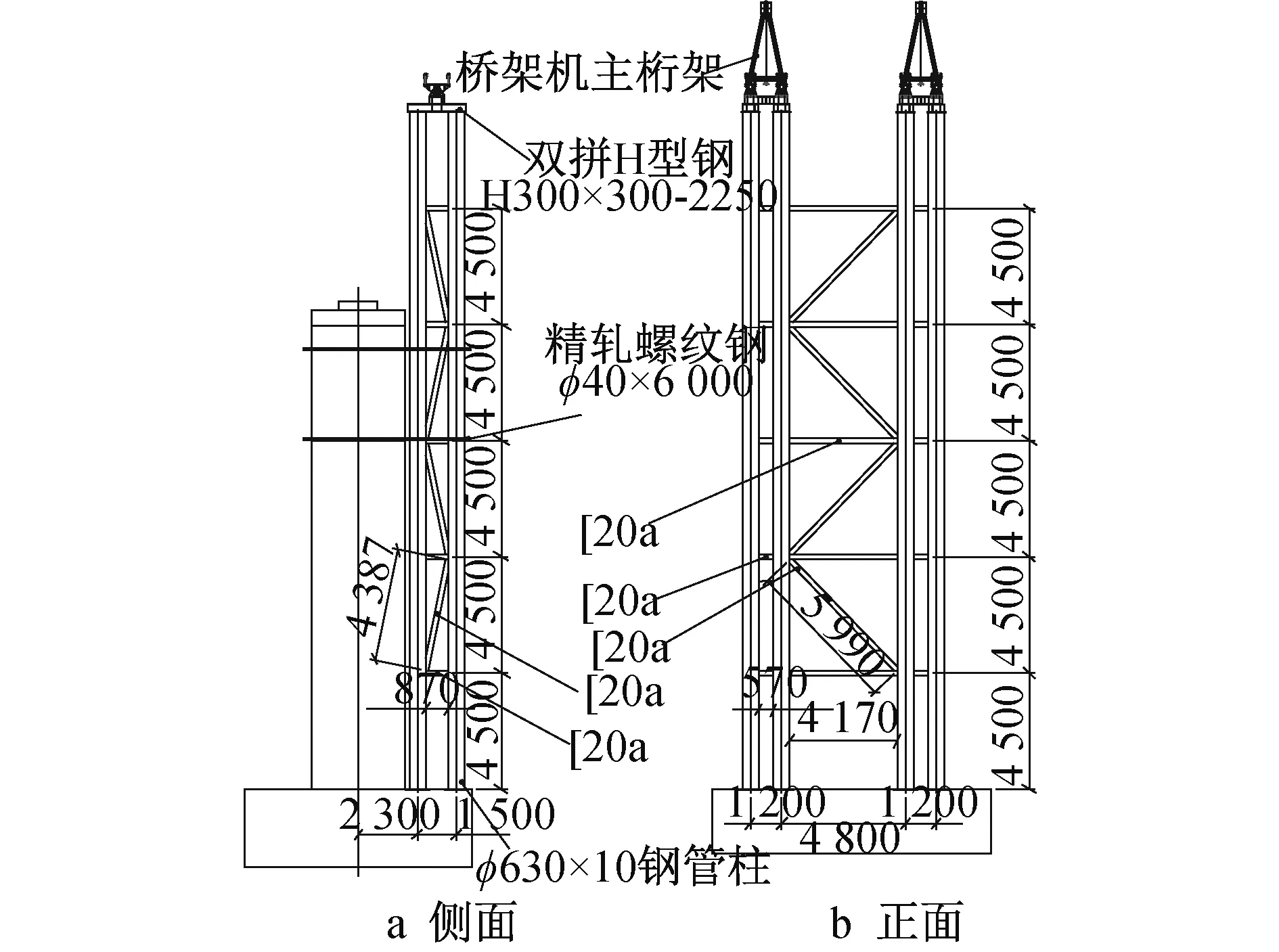

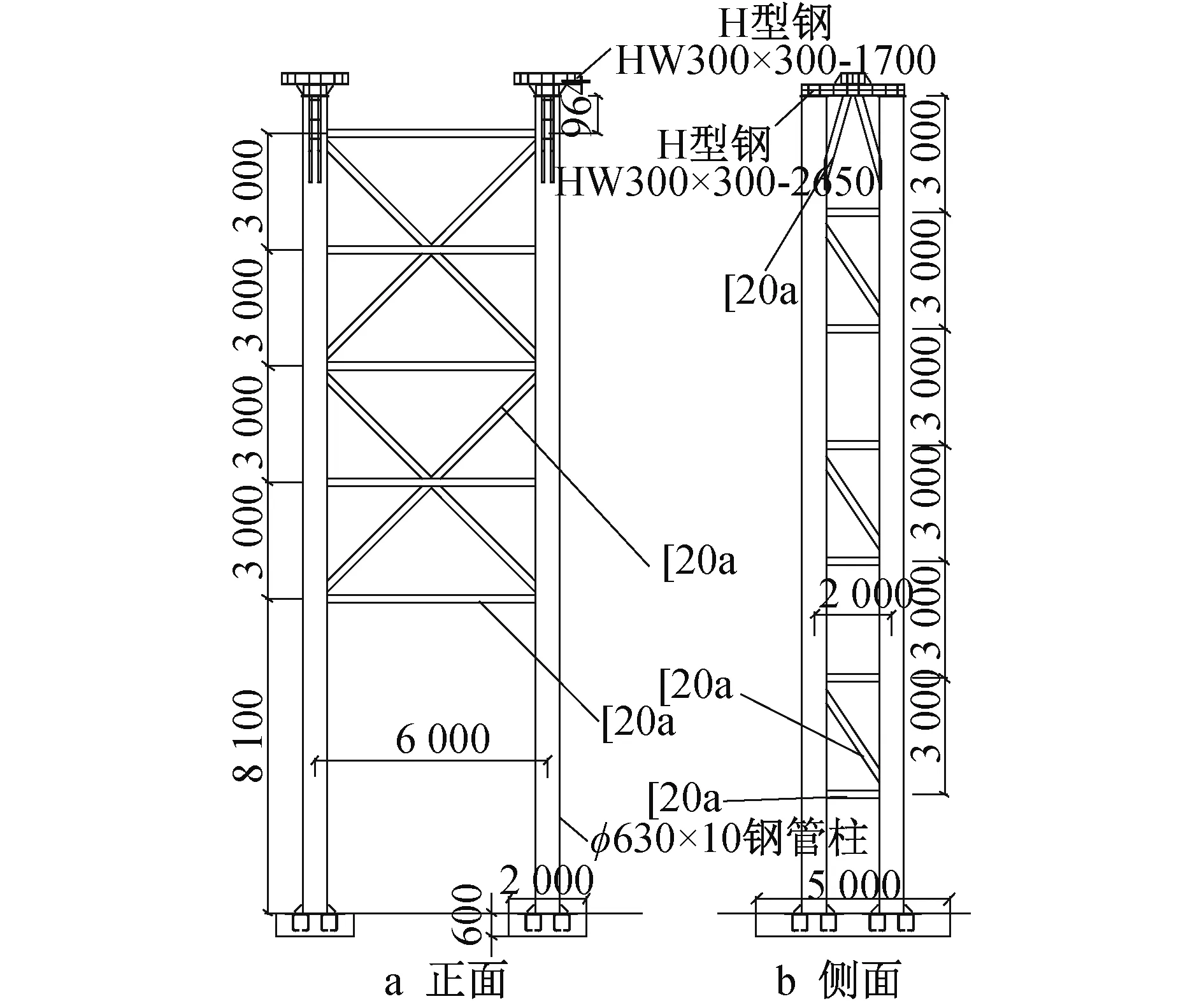

架桥机拼装前,在距离963号中墩中心大里程2.3m、964号中墩中心小里程2.3m处分别安装临时支架,如图10所示。

图10 中墩临时支墩结构

在距离962号墩小里程方向20.17m处安装架桥机尾部临时支架,如图11所示。临时支架均采用φ630×10钢管柱组成,柱间采用[20a连接成整体,底部与承台预埋的20mm厚钢板焊接。其中,中墩临时支架上部利用桥墩中部预留的孔道,用φ40精轧螺纹钢将支架与桥墩拉在一起。尾部临时支架支承在长×宽×高为5m×2m×0.6m条形混凝土基础上,基础地基承载力≥100kPa。

图11 尾部临时支架结构

主桁梁在地面上沿长度方向组装,用1台50t汽车式起重机依次将左、右主梁1~3号节段、4~8号节段及9~12号节段按顺序吊放至调平且支垫稳固的垫块上。主梁吊装时,先采用2台160t汽车式起重机将组装好的主梁4~8号节段吊至963,964号中墩临时支架上,然后用螺栓将主梁与支架托梁固定。按此方法依次吊装9~12号节段及1~3号节段,并将3组主梁螺栓连接成整体,最后吊装前、后支腿分别与主梁栓接,如图12所示。

图12 主桁梁及前、后支腿安装

主桁梁及前、后支腿安装后,依次吊装前、后天车总成,电气、液压设备参照电气原理图及液压系统图进行安装。各项设备安装完成后,及时进行整机调试及荷载试验。

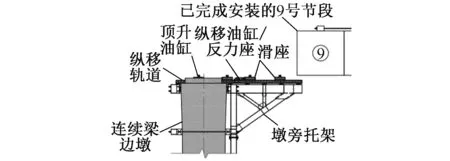

架桥机整机调试后,进行0号梁段安装。963号墩0号梁段安装锚固后,在其上安装架桥机中支腿,并使支腿在梁体上支承牢固,然后拆除963号墩临时支架。再按此方法安装位于964号墩0号梁段上的架桥机中支腿。至此,架桥机形成整体,即可进行对称节段胶拼。

5 三跨式双T构同步胶拼关键技术

5.1 梁体0号块安装

0号块安装前,安装墩顶围栏作为施工平台。中墩临时支座采用C40混凝土现浇,长×宽为2.6m×0.6m;临时固结采用16根φ32 PSB830精轧螺纹钢,其中墩柱内预埋4.5m,锚下张拉控制应力为166MPa。

运梁车将0号块运至架桥机尾部,前、后天车均移至架桥机尾部。采用前天车将0号块吊至963号墩附近,旋转90°后调整0号块位置,使0号块底板预埋的φ60×4钢管对中穿过墩柱预埋的精轧螺纹钢后就位。0号块采用4台三向调节千斤顶进行精调,将高程和纵、横向位置调整至误差范围后张拉精轧螺纹钢与桥墩锚固[5]。0号块精调锁定后,对已设置纵向预偏量的支座进行重力式灌浆。

5.2 梁段双T构对称同步胶拼

对称梁段胶装前应进行试拼,以检查三维坐标、接触面匹配、预应力孔道对位等情况,减少涂胶后梁段调节时间,确保在涂胶固化前梁段加压完成。

试拼时,对称梁段起吊至快靠拢已拼装梁段时,用木楔等软质材料临时塞垫,防止梁段碰撞。等梁段稳定后,通过吊具精调到位,预紧部分顶板、底板纵向临时预应力,观察节段拼接面匹配情况,可辅以木楔块或环氧胶垫片纠偏。试拼完成后在顶板、底板、腹板显著位置做好对位标记,再将梁体向外平移约0.5m,以便抹胶,节段的标高和倾斜度不进行调整。

接触面涂刷环氧树脂胶前,应对接缝面进行喷砂处理或打磨,并清理干净。单次配胶容量按1.2倍截面设计量,环氧树脂低速搅拌3min左右,直至颜色均一、稠度均匀。接缝间环氧树脂厚度宜≤3mm,加压固化后胶层厚度宜控制在1mm内。涂胶的混凝土表面温度≥10℃。接缝间宜采用分段分片双面涂胶,每个区域由上而下均匀涂抹[6],拌制好的环氧树脂宜在20min内涂刷完毕。

环氧树脂胶涂刷完毕后及时张拉临时预应力螺纹钢筋并锚固。张拉时,将Q345B钢构件与梁体栓接作为移动台座,其中1~4号块设置8处(顶板6根、底板5根)临时张拉束,其他梁段设置7处(顶板6根、底板4根)临时张拉束。临时预应力采用φ32 PSB830预应力混凝土用精轧螺纹钢,每根精轧螺纹钢锚下有效张拉力475kN。涂胶、加压等工序应在环氧胶固化前完成。临时张拉时,应同步监测节段梁面预埋的6个控制测点的实测坐标值,并与设计坐标值作对比,出现偏差时采用精轧螺纹钢张拉力或张拉顺序进行精调[7]。

临时张拉后,及时清理预应力管道,并进行预应力钢绞线穿束。在环氧树脂胶完全固化后,按设计张拉本节段的永久预应力钢束,并及时灌浆。依次悬拼各对称节段,直至施作完成悬臂段预应力体系。

5.3 非对称段胶拼

各对称节段悬臂胶拼完成后,采用吊架法,辅以水箱配重、劲性骨架锁定及临时张拉合龙钢束等施作中跨合龙段。

两边跨9号块为非对称节段,待中跨合龙段完成后,利用架桥机同步胶拼,待环氧树脂胶完全固化后张拉梁段内永久预应力钢束,并及时真空压浆。

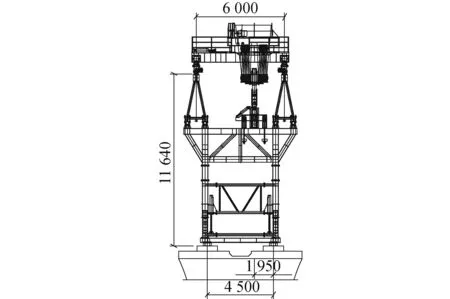

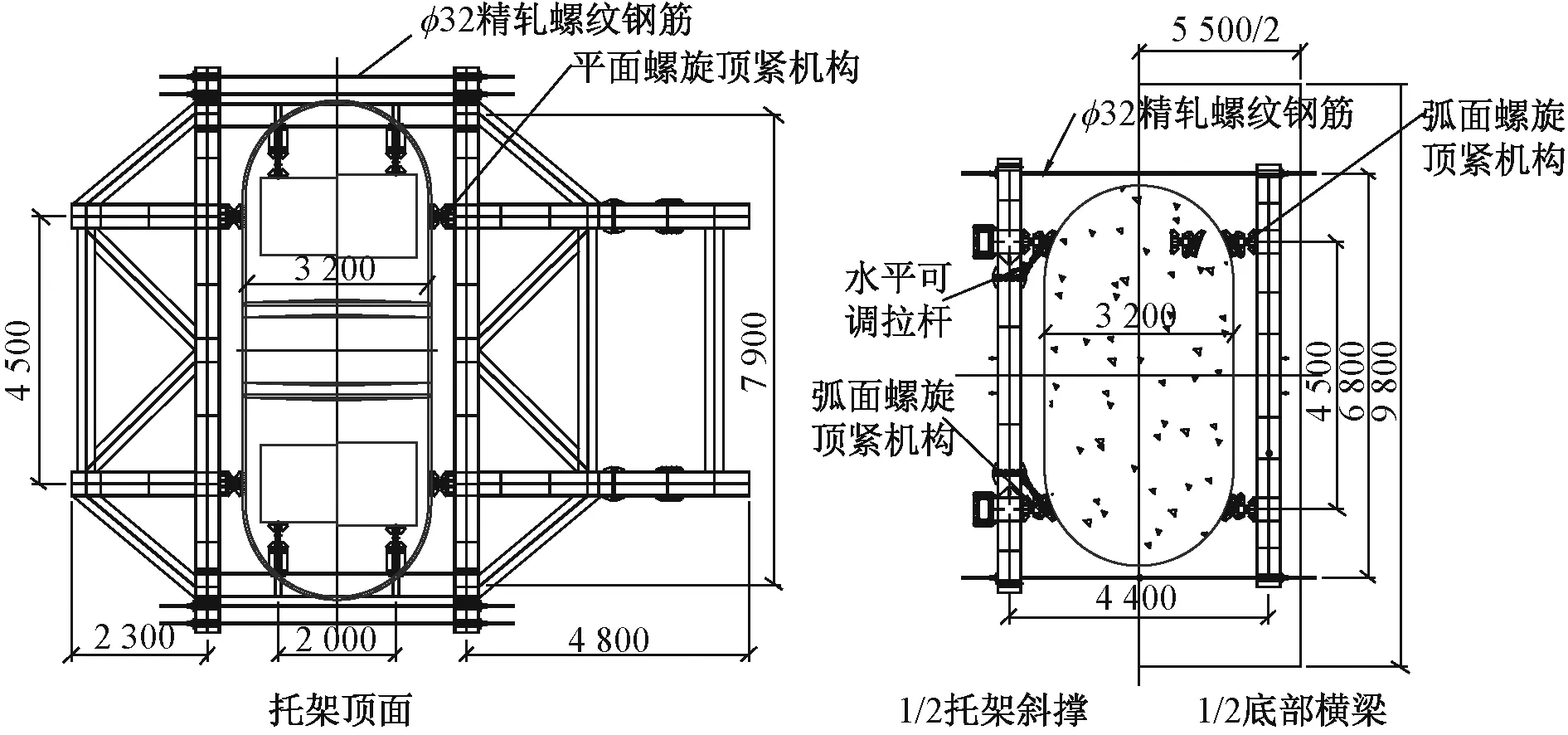

5.4 边跨节段拼装

边跨10,11号块拼装前,采用30t汽车式起重机安装墩旁托架。先拼装柱脚及张拉横梁,顶紧螺旋顶,如图13所示。再张拉4根φ32精轧螺纹钢,单根张拉力100kN。然后依次拼装立柱及张拉横梁、附属结构,顶部设8根φ32精轧螺纹钢,单根张拉力为180kN。最后拼装顶部横梁、斜撑杆及附属结构等。

图13 墩旁托架顶紧机构平面

边墩托架上设置纵移轨道、多向调节千斤顶等,如图14所示。先胶拼962号墩、965号墩10号块,张拉临时预应力后,托架顶部螺旋千斤顶顶升支撑10号块后天车脱钩。再胶拼962号墩、965号墩11号块,张拉临时预应力后,支座定位调整并灌浆锚固。

图14 托架及节段位置示意

待支座灌浆浆体强度达到设计要求后,托架顶部螺旋千斤顶顶升,与永久支座共同支承11号块后天车脱钩。最后拆除边墩墩旁托架,完成体系转换,依次张拉主梁边跨底板钢束及中跨底板预应力钢束并及时进行管道压浆。

6 结语

通过对东海特大桥(32+48+32)m连续梁节段预制胶拼架桥机进行结构设计优化,从临时结构设计源头便规避了过孔安全风险,降低了施工风险。采用较新颖的施工方法,保障了连续梁施工质量,大幅度提升成桥线形监控效果,顺利完成同步胶拼施工。同时,由于对架桥机结构进行设计优化,减少了拼装设备投入,优化了施工工序,有效降低了施工成本,大幅度缩短了施工工期。