潮模砂线ADI铸件的研制和生产

2021-11-19张占信戴怡菁

佘 恺 张占信 戴怡菁

(常州中车汽车零部件有限公司 江苏 常州 213000)

ADI全称等温淬火球墨铸铁[1](Austempered Ductile Iron,简称ADI), 是通过等温淬火或加入合金元素, 使金属基体组织由铁素体、 珠光体转变为以针状铁素体和富碳奥氏体组成的奥铁体。 正是由于这种独特的显微组织, 使它与普通球铁相比具有更高的强度和延展性; 与钢相比, 具有质量轻、 耐磨性好、 减震性好等优点。 我国ADI研究虽然起步较早, 但与美国等发达国家相比仍有较大差距, 截止目前国内ADI的产量不足球铁总量的5%, 主要表现为质量不稳定、 产量低, 发展空间巨大。

国内ADI铸件应用最多为覆膜砂铁型、金属型、碱酚醛树脂砂型、V法造型或消失模等。但很少有厂家在潮膜砂线实现ADI的批量生产。2019年,公司承接一批工程机械零件订单(以下简称“支架”),属于承载安全件,铸件质量117 kg,材质为ADI,要求抗拉强度≥900 MPa,延伸率≥8%。拟在KW潮膜砂线上生产该铸件,并探索符合潮模砂线ADI铸件的批量生产工艺。

1 ADI铸件的质量要求

(1)铸造缺陷。 要求铸件内部无非金属夹渣、 缩松、 缩孔、 气孔等铸造缺陷, 若铸件内部存在上述缺陷, 将会造成铸件内部组织的不一致性, 这种不一致性不仅会影响铸态毛坯的力学性能, 更会影响后期热处理效果, 难以达到ADI要求的性能。

(2)基体石墨数。一般合格的ADI对其球铁铸件的基体要求是:球化率>85%,石墨球数>100个/mm2。铸件的球化率越高,石墨球数越多,可以有效地提升ADI的力学性能。

(3)化学成分。 合理的化学成分对于生产ADI有重要意义, 尤其是要严格控制S、 P的质量分数, 对于ADI球铁来说, 一般要求S、 P的质量分数分别控制0.02%、 0.04%以下, 若超出这个范围, ADI的强度跟延伸率将会受到很大影响。 对于大截面的ADI铸件, 一般需要添加一些钼、 铜、 镍等元素, 来增加其淬透性。

2 潮膜砂生产ADI铸件的难点

ADI对铸件毛坯质量要求较高,要求内部组织致密,不允许存在缩松、气孔等铸造缺陷。球墨铸铁的凝固特性为“糊状凝固”,这种凝固方式促使铸件表面长时间形成坚固外壳[2],如果铸型刚度不够,石墨化膨胀作用就可能在铸件外形随型腔的扩大中消耗,使内部液态和凝固收缩得不到补缩而造成宏观缩孔。所以球墨铸铁特别是厚大件生产时,必须保证铸型有足够的刚度,若刚度足够,石墨化的膨胀力可以抵消内部缩松,可以采用小冒口甚至无冒口工艺。但对于刚性不足的潮模砂线(强度只有覆膜砂线1/40左右),冒口必须有足够的模数,满足铸件凝固时期的液态补缩,甚至补缩铸件膨胀导致砂型退让增加的体积。

3 铸造工艺设计

3.1 结构分析

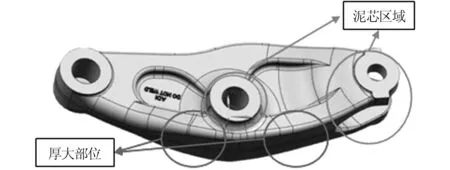

支架铸件轮廓尺寸为900 mm×190 mm×300 mm,铸件质量大,壁厚大,极易产生缩松、缩孔等缺陷。支架存在如图1所示的两处相对厚大部位,厚度达到190 mm,属于热节集中处,应设计冒口补缩,远离厚大位置支架边缘处壁厚相对较小。

另外,支架外形存在一处倒拔模,一处通孔(直径与深度比接近1∶3),难以脱模,需要泥芯。

图1 支架铸件三维图

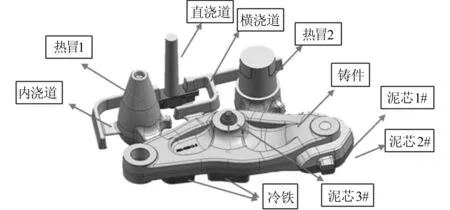

3.2 工艺设计

如图2所示,采用具有良好滤渣性能的半封闭浇注系统,铸件从冒口入水。本工艺的直浇道、横浇道、内浇道三者面积之比为1∶1.25∶0.8,最小截面设在内浇道,截面积为1 400 mm2。补缩系统采用两个冒口,冒口1为普通热冒口,直径190 mm,模数3.4 cm,对应铸件热节处模数3.2 cm,冒口铸件模数比为1.06;冒口2顶部套有12/15发热冒口,底部直径也为190 mm,模数3.7 cm,对应铸件热节处模数3.4,冒口铸件模数比1.09。 另外在铸件远离冒口的位置放置冷铁,迫使铸件从远离冒口端向冒口端顺序凝固,使冒口发挥最佳的补缩和集渣作用。

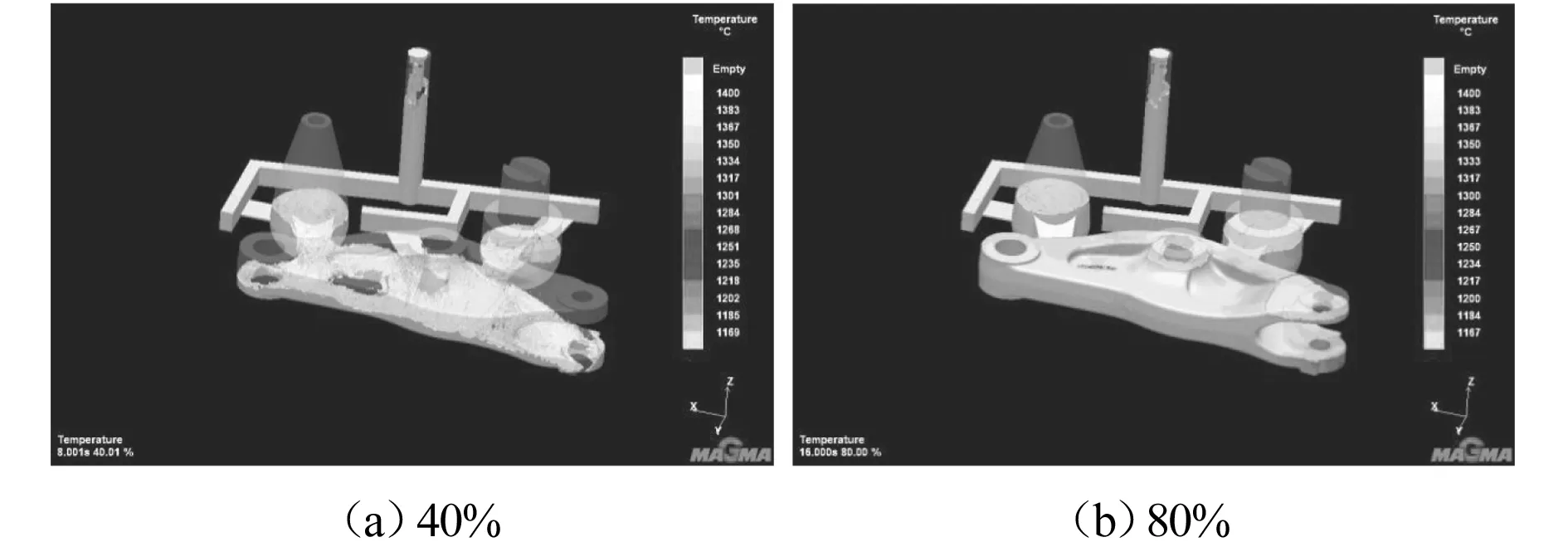

3.3 模流分析

模拟参数:铸件材质QT700,铸型材质Green Sand,网格划分400万,充型时间22 s,充型温度1 400℃。从模拟结果可以发现,支架充型时平稳,没有明显的飞溅和湍流(见图3);凝固过程中铸件顺序凝固,冒口最后凝固,补缩良好,铸件中未发现明显缩松(见图4),说明铸造工艺设计达到理论要求。

图2 支架工艺三维示意图

图3 充型分析

图4 凝固分析

4 调试验证

4.1 成分设计

根据产品的结构、材质要求,以及铸件之后的热处理—淬透性要求,进行表1成分设计。

表1 支架成分设计 /%

其中硅能强烈促进石墨化。对奥贝球铁而言,在等温转变过程中,Si阻止渗碳体的析出,使贝氏体中针状铁素体周围的奥氏体富碳,增加了奥氏体的稳定性,增加了转变中奥氏体的数量,提高铸件的塑性和韧性。Si量控制在2.4%~2.8%之间,Si量过高会引起石墨漂浮,加剧低温脆性;Si量过低,将会孕育不充分,难以获得细小且分布均匀的石墨球,影响基体强度。Mn的作用是稳定和强化球铁基体组织,且有利于提高材料的淬透性、强度和耐磨性[3]。但Mn具有严重的正偏析现象,往往有可能富集于共晶团晶界处,严重时会促使形成晶间碳化物,因而显著降低球铁的韧性,故Mn含量控制在0.4%以内。P在ADI中为有害元素,因为其有严重的偏析倾向,易在晶界处形成磷共晶,同时P还会增大球铁的缩松倾向,严重降低球墨铸铁的韧性,因此P的质量分数控制在0.035%以下。S易与球化元素反应,生成硫化物或硫氧化物,不仅会消耗球化剂,加快球化衰退,还会使夹杂物增多,导致铸件产生缺陷,因此应严格控制S的质量分数,一般不大于0.02%。Cu、Ni具有稳定珠光体以及扩大奥氏体区的作用,同时能提高铸件的淬透性。Mo可使奥氏体等温分解曲线右移,有效地提高淬透性。在生产奥氏体—贝氏体球铁时,往往采用0.6%~0.8%的Cu,与1.4%左右的Ni,0.25%左右的Mo相配合,再结合等温淬火工艺,可稳定地获得所要的奥贝氏体组织,但Cu、Ni、Mo价格贵,一般在满足性能的前提下,尽量控制在下限。

4.2 浇注验证

如图5所示,采用KW线造型,造型时确保砂型硬度≥90,造型后放置冷铁、砂芯、过滤网、发热冒口,再合型浇注,浇注时间20~25 s,起浇温度1 400 ℃,浇注过程中做到平稳不断流。

图5 造型示意图

4.3 调试结果

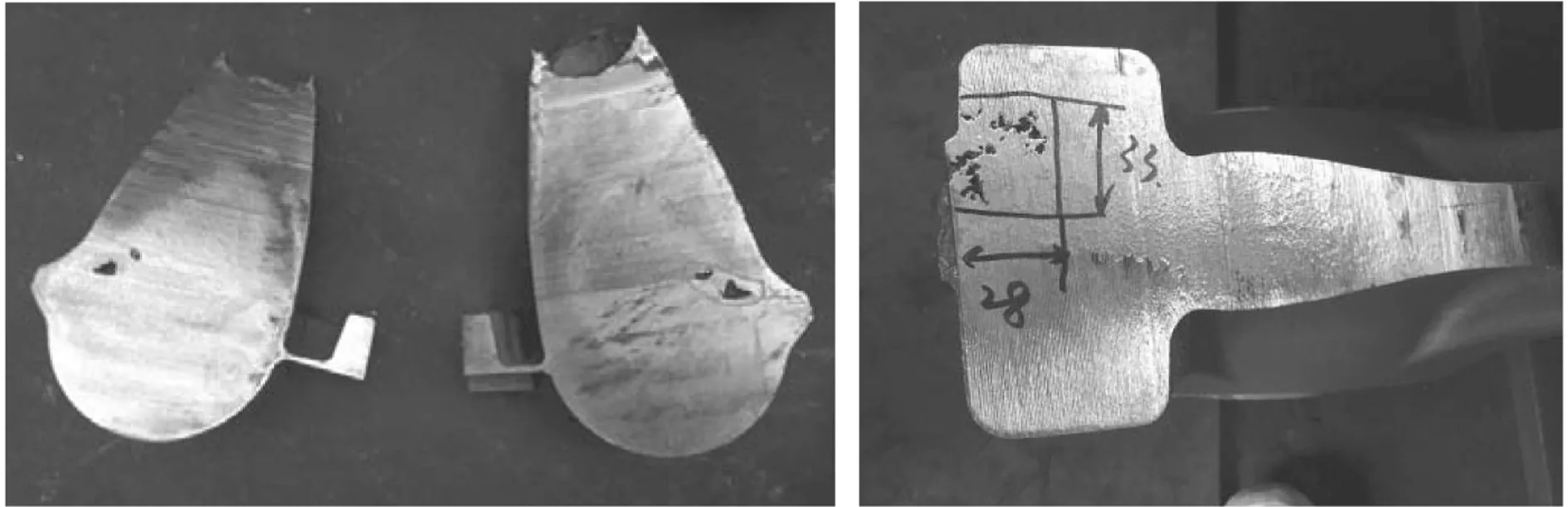

将支架分离精抛后,发现铸件冒口2补缩良好,冒口颈未发现缩孔、带肉,而冒口1补缩略差,冒口顶端开口不明显,内部补缩通道未形成,对应铸件冒口颈处缩松明显,如图6、7所示。

图6 冒口1切割照片图7 冒口1对应铸件照片

4.4 原因分析及改进措施

冒口1出现冒口颈烂根,主要有以下两点原因:

(1)冒口颈模数偏大。根据模拟计算,冒口1冒口颈处模数为2.4 cm,冒口心部模数为3.4 cm,对应补缩的铸件模数为3.2 cm,冒口颈、冒口、铸件模数比为0.75∶1.06∶1,冒口颈模数处于正常范围。

(2)冒口整体模数偏小。支架碳当量为4.43,属于过共晶,结合球铁凝固规律分析如下:在凝固初期铁水液态收缩,冒口补偿液态铁水收缩量;凝固第二阶段铁水中石墨相领先析出,体积膨胀量大,但潮膜砂强度低,铁水的液态膨胀力很有可能消耗在铸型的膨胀上,此时冒口中的液态铁水要补偿因为铸型膨胀而导致的铸件增大的体积;凝固后期主要为支架的热节处凝固(与冒口连接处),此时剩余铁水趋向于共晶成分,进行共晶转变,生产奥氏体及二次石墨,石墨析出量偏小,体积膨胀量变小,液态收缩量占主导,此时液态收缩仍依赖于冒口补缩,且该转变接近于液态凝固的末期,如果冒口模数不够大,将会提前凝固,冒口顶部率先结壳,关闭冒口内部的液态补缩通道,使铸件热节处的液态收缩难以抽动冒口内部的剩余铁水,最终导致冒口颈处产生缩孔。

所以综合上述凝固过程分析,潮膜砂线的球铁件冒口需要足够的模数跟补缩量,用来补缩铸件的液态收缩及铸型膨胀而导致的铸件增大体积。更改措施即借鉴另一发热冒口,将热冒口改成发热冒口,尺寸与另一发热冒口一样,增强其模数及补缩能力。

4.5 改进后结果

两冒口都补缩良好,冒口颈未发现缩孔、带肉,铸件内部组织致密、无缩松,外表光洁,对铸件进行线切割,观察断面缺陷情况,从图8可以看出,断面未发现缩松、缩孔缺陷,对切面再进一步着色探伤,也未发现缩松缺陷,说明冒口补缩效果良好,铸件内部组织致密,达到ADI铸件毛坯的预定要求。

图8 支架铸件照片

经过等温淬火热处理后铸件抗拉强度达到999 MPa,延伸率10%,硬度295 HB,基体组织为奥氏体+针状铁素体,无碳化物,球化率90%,石墨球数150个/mm2,完全超过客户要求。后期又经过500件批量验证后无异常,质量稳定,可以看出该工艺下的支架铸件质量完全达到ADI要求。

5 总结

(1)合格的球铁铸件是获得ADI的首要条件,铸件要求内部无缩松、缩孔、气孔、夹渣等铸造缺陷。铸件成分要严格控制S、P的质量分数,一般要求分别控制在0.02%、0.04%以下。铸件组织要求球化率>85%,石墨球数>100个/mm2。

(2)潮模砂制作ADI球铁件的关键在于:潮模砂线砂型强度低,硬度低,对于厚大球铁件极易出现胀箱等问题,难以发挥球铁件在凝固过程中自补缩功能,因此采用潮模砂设计工艺时,必须要保证冒口模数足够,有良好的补缩,补偿砂型刚性不足带来的缩松、缩孔缺陷。

(3)支架铸件质量达117 kg, 尺寸厚大, 在KW线铸造生产,采用两处发热冒口,冒口底部直径都为190 mm,冒口顶端套上12/15K发热冒口套,加强补缩,成功解决了其缩松、缩孔缺陷,获得致密组织;同时采用文中的成分设计,在等温淬火后获得抗拉强度999 MPa,延伸率10%,硬度295 HB的性能,达到ADI要求,实现了ADI铸件在潮膜砂线稳定批量生产目的。